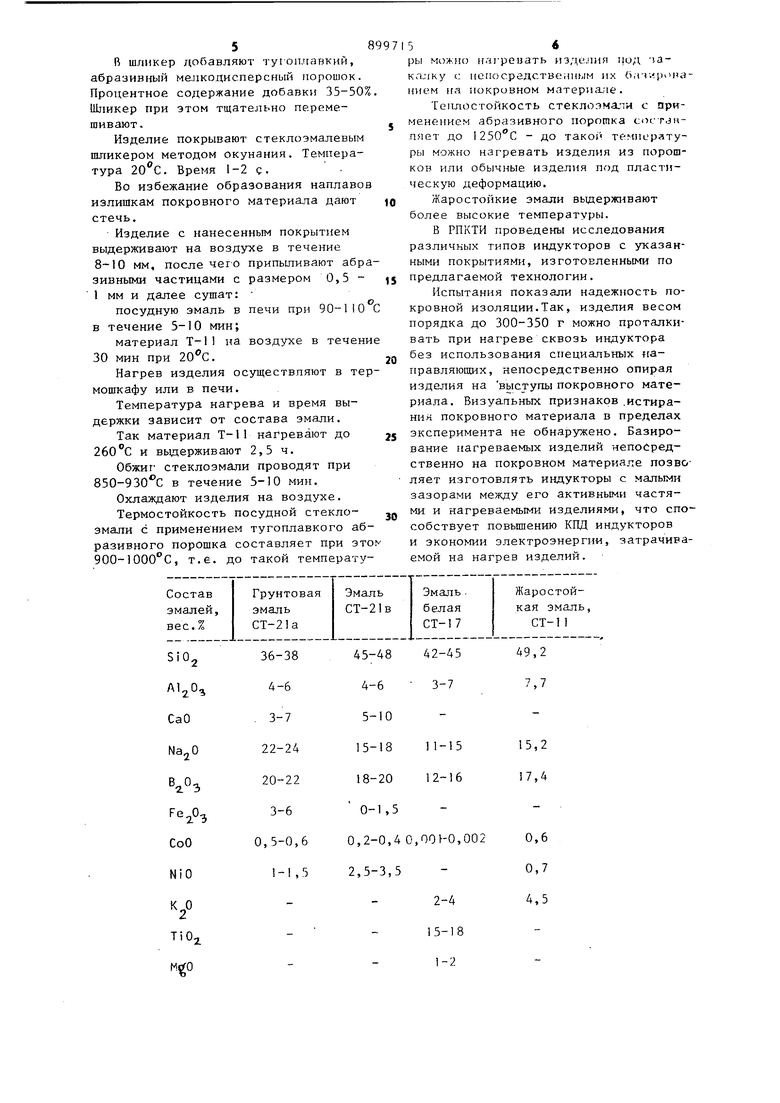

38 устранения этого нсцостагка в нвдуг горы устанавливают охлаждае 1ые направляющие, которые значительно ув0 личивают зазор между нагреваемым изделием и индуктором и скихсают КПД индуктора. Цель изобретения - новышение изно состойкости и теилостойкости нокрытия. Поставленная цель достигается согласно способу, включающему нанесение материала в виде шликера, сушку и обжиг, при этом в шликер добавляют мелкодисперсные абразивные частицы, а после нат1есения шликера и частич ной его сушки на поверхность напыляют абразивные частицы размером 0,5- 1 мм. В качестве абразивных частиц используют карбид бора, Мелкодисперсная абразивная пыль, добавляемая в шликер материала покрытия, придает покровному материалу новое свойство, которое раньше не было ему присуще, покрог.иый материал становится во много раз устойчивее к истиранию. Новое свой ство материала позволяет обходиться без применения специальных направляющих для перемеш,ения нагреваемых изделий сквозь индуктор. Абразивные частицы, включенные в материал покрытия, принимают на себя всю нагру ку от изделия,опирающегося на покров Hbiii материал. Сравнительные испытани на истирание, проведенные на вращаемых медных дисках с покровным материалом без включения в него абразивной пыли и с покровным матер)алом с включением в него абразивной пыгш с процентным содержанием к массе шликера покро ного материала показа.чи, что износостойкость покровного материала с включенной в него абразивной пььтью увеличилась в 10-15 раз. Испытания проводили в хододном состоянии. Теплостойкость покровного матери ла, наносимого на активные части индукторов, как правило, выше гарантированной теплостойкости, указанной 11ЛЯ данного материала. Так, например, теплостойкость материала Т-1 1 гарантируется до 700с. Однако практически в индукторе, покрытом зтим материалом, можно натфевать изделия до при негичсредствен ном базировании нагретых нзделп 1 на покровном млтррилл.. 4 Однако теплостойкость покровного материала на И1щукторах можно ещо; больше повысить, если исключить непосредственный контакт нагреваемого изделия с покровным материалом. С этой целью в шликер после его нанесения на поверхность индуктора напыляют абразивные частицы. Для этого достаточно иметь размер гранул до 1 мм. Крупицы абразива, утопая частью своей поверхности в покровном материале, выступающей частью контактируют с нагреваемым изделием, и создается шероховатая поверхность. Таким образом, между нагреваемым изделием и покровным ма териалом создается Воздушный слой порядка 0,5 мм, который служит в качестве теплоизоляции. Размер частиц подбирали опытным путем. При размере частиц менее 0,5 мм { частица карбида бора может быть полностью утоплена в покрывающем материале, и таким образом воздушный слой между активной поверхностью индуктора и нагреваемым изделием будет отсутствовать. При размере более 1 мм частицы карбида бора могут выкрашиваться из покровного материала. Таксой прием позволяет нагревать изделия Б индукторе до 1200С, так как изделия опираются на выстуггы, имеющиеся в покровном материале. Кроме того, этот прием позволяет расширить номенклатуру покровных материалов с более низкими требованиями к их теплостойкости. Так, например, можно для этой цели использовать посудную стеклоэмаль. Составы покровных эмалей, которые .црименяют в качестве изоляции индукторов, представлены в таблице. Что касается электроизолирующих свойств названных эмалей, то они удовлетворяют требованиям, предьявляемым к электроизоляции активных частей индукторов. Индуктор об.езжиривают органическим растворителем при . Сварные или паянные изделия протравливают в 20%-ном раств(5ре серной кислоты, насьщенном железным купоросом, при {- . Изделия промывают проточной водой и сушат на воздухе.. Приготовленный шлгкер гиг.чт(.;,чьно перемешивают. 5 В шликер добавляют тугоплавкнй, абразивный мелкодисперсный порошок. Процентное содержание до6авк1 35-50 Шликер при этом тщательно перемешивают, Изделие покрывают стеклоэмалевым шликером методом окунания. Температура 20с. Время 1-2 с. Во избежание образования наплаво излишкам покровного материала дают стечь. Изделие с нанесенным покрытием выдерживают на воздухе в течение 8-10 мм, после чего припыливают абр зивными частицами с размером 0,5 1 мм и далее сушат: посудную эмаль в печи при 90-110 в течение 5-10 мин; материал Т-11 на воздухе в течен 30 мин при 20С. Нагрев изделия осуществляют в те мошкафу или в печи. Температура нагрева и время выдержки зависит от состава эмали. Так материал Т-11 нагревают до и выдерживают 2,5 ч. Обжиг стеклоэмали проводят при 850-930 С в течение 5-10 мин. Охлаждают изделия на воздухе. Термостойкость посудной стеклоэмали с применением тугоплавкого аб разивного порошка составляет при эт ЭОО-ЮОО С, т.е. до такой температу 54 ры можно к.и-рецать изделия под saкплку с непосредственным их ба-г. :ич анием на покровном материале. Теплостойкость стеклоэмали с применением абразивного поротка состляляет до 1250 С - до такоГ температуры можно нагревать изделия из порошков или обычные изделия под пластическую деформацию. Жаростойкие эмали вьщерживают более высокие температуры, В РПКТИ проведены исследования различных типов индукторов с указанными покрытиями, изготоЕленньми по предлагаемой технологии. Испытания показали надежность покровной изоляции.Так, изделия весом порядка до 300-350 г можно проталкивать при нагреве сквозь индуктора без использования специальных направляющих, непосредственно опирая изделия на выступы покровного материала. Визуальных признаков .истирания покровного материала в пределах эксперимента не обнаружено. Базирование нагреваемых изделий непосредственно на покровном материале позволяет изготовлять индукторы с малыми зазорами между его активными частями и нагреваемыми изделиями, что спо собствует повышению КПД индукторов и экономии электроэнергии, затрачиваемой на нагрев изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ШЕРОХОВАТОГО СТЕКЛОЭМАЛЕВОГО ПОКРЫТИЯ | 1997 |

|

RU2123541C1 |

| Способ декорирования эмалированных металлических изделий | 1983 |

|

SU1125292A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ НА ОСНОВЕ КВАЗИКРИСТАЛЛИЧЕСКОГО СПЛАВА СИСТЕМЫ Al-Cu-Fe | 2021 |

|

RU2781329C1 |

| Способ обжига стеклоэмали | 1984 |

|

SU1280044A1 |

| Способ получения жаростойкого стеклокерамического покрытия | 2018 |

|

RU2679774C1 |

| Способ нанесения антикоррозионного, теплоизоляционного покрытия на внутреннюю поверхность трубы | 1991 |

|

SU1836489A3 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА БОРА | 2009 |

|

RU2515663C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТЬ МЕТАЛЛА, КОНТАКТИРУЮЩУЮ С ПИЩЕВЫМИ ПРОДУКТАМИ | 2002 |

|

RU2213808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРМОЗНОГО ДИСКА, ТОРМОЗНОЙ ДИСК И ПРИМЕНЕНИЕ ЭМАЛЕВОГО ПОКРЫТИЯ НА ТОРМОЗНОМ ДИСКЕ | 2015 |

|

RU2673918C1 |

| СПОСОБ НАНЕСЕНИЯ КЕРАМИЧЕСКОГО ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ЧУГУНОВ И СТАЛЕЙ | 2011 |

|

RU2482215C1 |

СаО

СоО NiO

Ч

TiO,

МпО„

CaF,

Формула изобретения.

с целью повьшения износостойкости и теплостойкости покрытия, в шликер добавляют мелкодисперсные абразивные .частицы, а после нанесения шликера и частичной его сушки на поверхность напыляют абразивные частицы.размером 0,5- мм.

Продолжение таблицы

1-4

1,4 3,3

зивных частиц используют карбид бора.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-23—Публикация

1980-02-07—Подача