I

Изобретение относится к прокатному производству, в частности к произ; водству холоднокатаной листовой стали и может быть осуществлено в прокатных цехах металлургических заводов на станках холодной прокатки.

Известен способ вибропрокатки, состоящий в поверхностном пластическом деформировании валка роликами или шариками на специально оборудованных или фрезерных станках tl.

Недостатком известного способа является невозможность управления структурой шероховатого слоя рабочей поверхности валков в процессе прокатки, ак как шероховатость на поверхность валков наносят вне прокатной клети.

Наиболее близким по технической сущности к предлагаемому является способ холодной прокатки, состоящий в том,что прокатные валки подвергают с целью нанесения шероховатости С 21.

Недостатком известного способа является невысокое качество шероховатого слоя рабочей поверхности валков.

Цель изобретения - повышение качества шероховатого слоя рабочей поверхности валков и управления его структурой.

Поставленная цель достигается тем, что -в способе нанесения шероховатос10ти на рабочие поверхности прокатных валков, включающем виброобкатывание валков, выступы и впадины на рабочие поверхности прокатных валков наносят путем виброобкатывания с амплитудой

15 колебания 0,0016-0,0008 мм и частотой колебания 555-800 Гц.

Холоднокатаный лист, прокатанный в валках с шероховатой поверхностью, имеет высокое качество поверхности

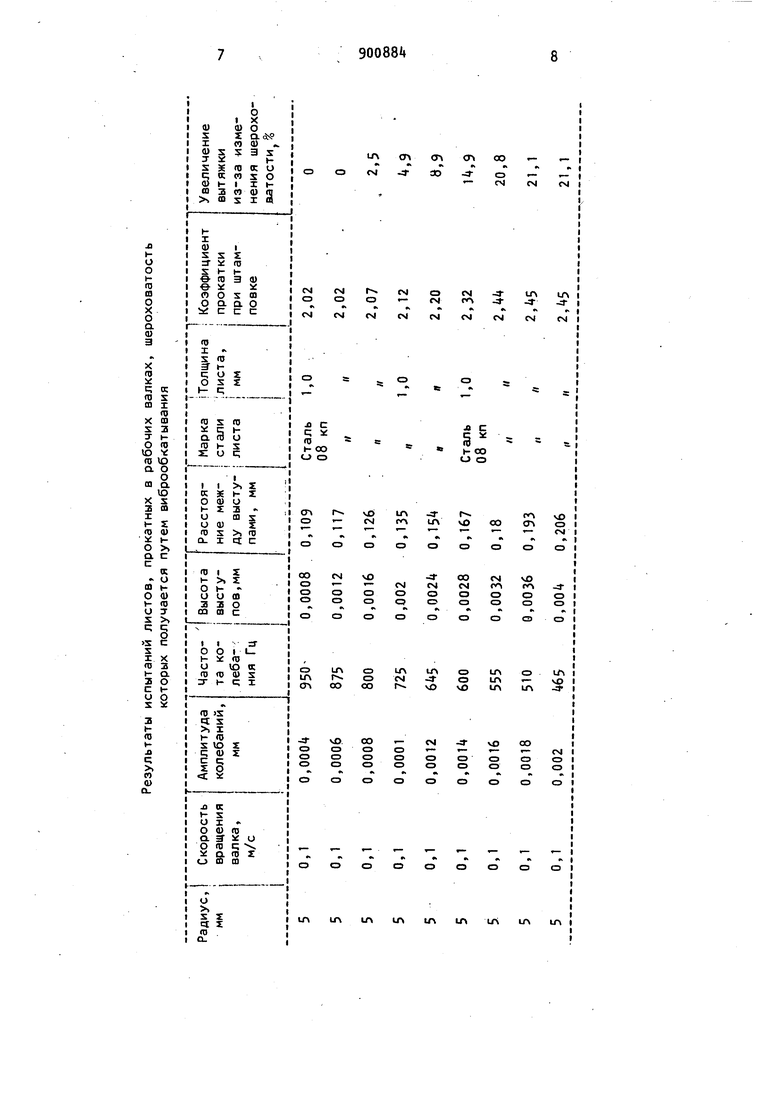

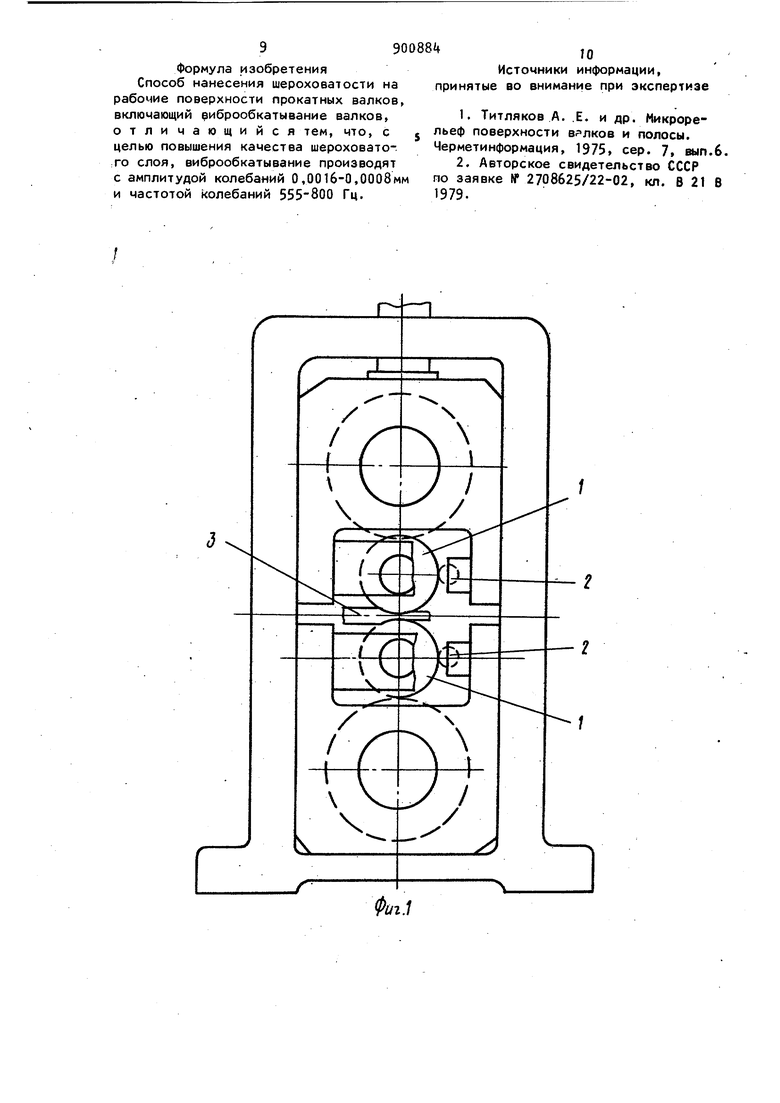

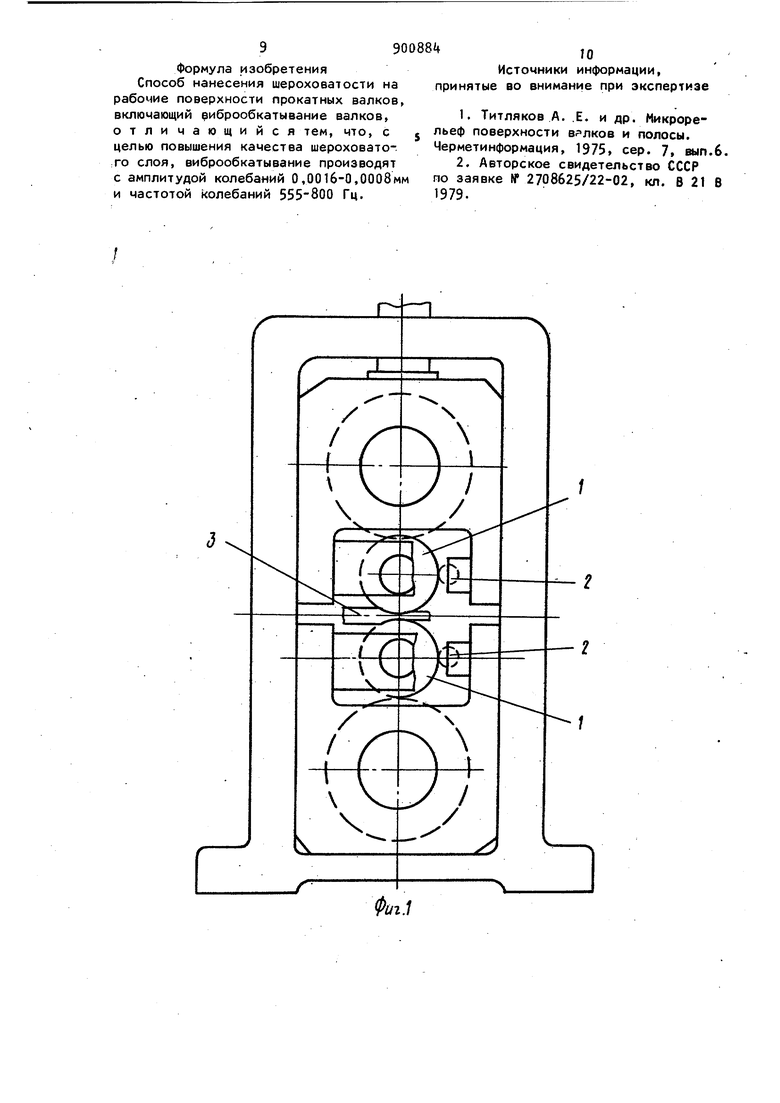

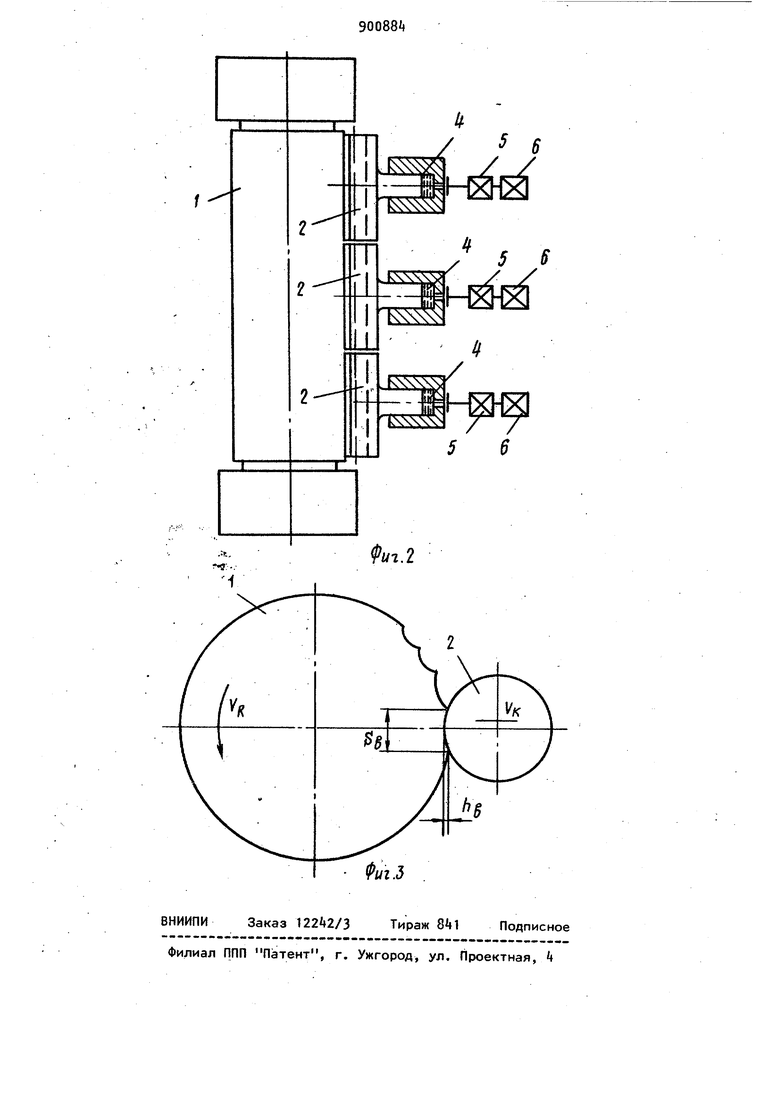

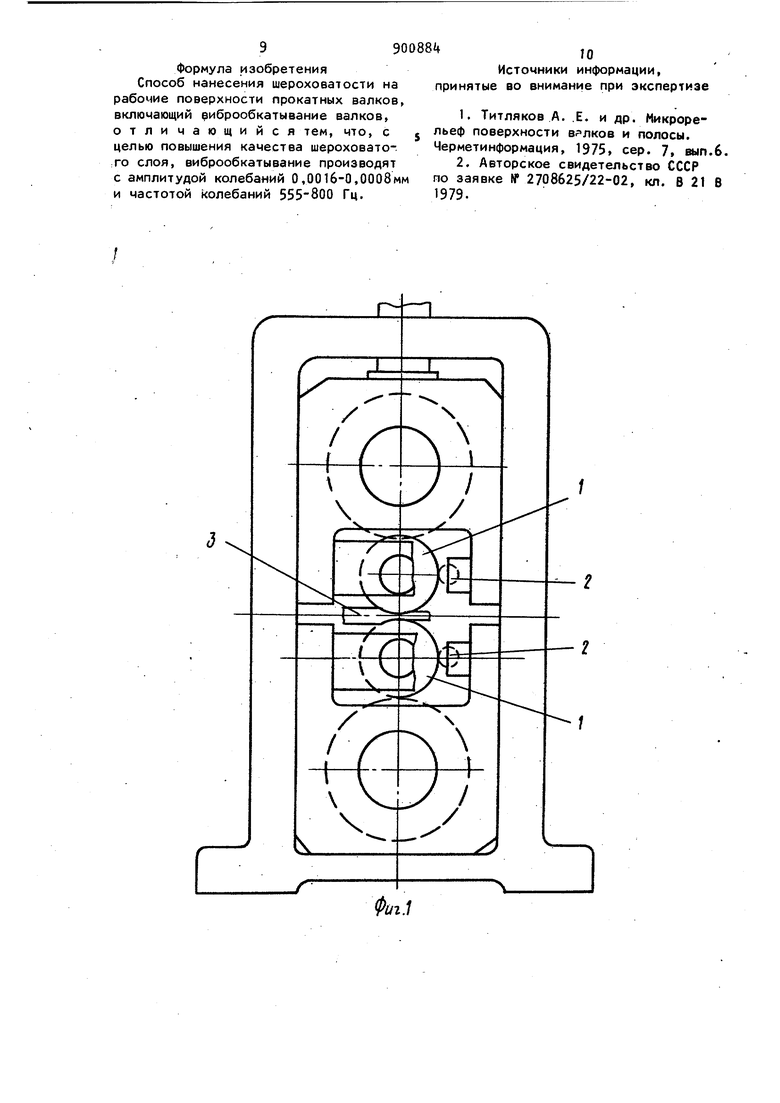

20 при микрорельефе с высотой выступов от 0,0032 - 0,0016 мм и числом пиков не менее 50 на 1 см профиля, т.е. расстоянием между выступами не более 39 0,2 мм. Такой микрорельеф поверхности холоднокатаного листа обеспечивает рациональные технологические режимы при последующей обработке листо вой стали, например листовой штампов Получение указанного микрорельефа на поверхности холоднокатаного листа достигается путем прокатки в рабочих валках, рабочая поверхность которых обработана виброобкатыванием, что увеличивает стойкость валков. Сущность процесса виброобкатывания рабочей поверхности прокатных валков состоит в том, что при вращении валков с окружной скоростью VR .на рабочие поверхности наносится мик рорельеф в виде выступов и впадин с помощью ролика, которому сообщаются колебательные движения со скоросУц dfx sin где 01 - амплитуда колебаний; V - частота колебаний; о) t - фаза колебаний. При этом микрорельеф формируется путем пластического деформирования рабочей поверхности валка, происходит наклеп его поверхностного слоя и появление остаточных сжимающих напряжений сжатия, что увеличивает его усталостную износостойкость и коррозийную стойкость, тем самым повышая его качество. Кроме того, при штамповке изделий из холоднокатаного листа, полученного с применением валков, рабочая поверхность которых обработана виброобкатыванием, оптимальные деформационные режимы штамповки создаются при получении на поверхности листовой стали различной шероховатости нижней и верхней сторон листа, а также отдельных участков по ширине листа. Такая шероховатость листа получается при управлении ее структурой путем нанесения микрорельефа на верхнем и нижнем валках и на отдельных участках бочки валков с различными режимами виброобкатывания. Для нанесения требуемого микрорельефа необходимо осуществлять режим виброобкатывания с амплитудой колеба ний 0,0016 - 0,0008 мм, тик как ампл туда колебаний равна высота выступов. Частота колебаний должна находится в пропорциональной зависимости от скорости вращения валков при обкатывании и расстояния между выступами Ья где 5& - расстояние между выступами aVaTh где R - радиус ролика. На фиг 1-3 изображено устройство осуществляющее предлагаемый способ. Устройство содержит прокатный валок 1, ролик 2, прокатываемый лист 3, гидравлический цилиндр k, вибратор 5, гидравлический привод 6. При вращении валков 1 со скоростью ,1 м/с, на рабочие поверхности наносится шероховатость в виде чередующихся выступов и впадин с помощью вибрирующих роликов 2 радиусом R 5 мм. Вибрация роликов 2 осуществляется гидравлическим приводом 6 через вибратор 5 и гидравлический цилиндр k t амплитудой равной 0,ООТбмм и частотой колебаний 555 Гц, при этом высота выступов получается равной 0,0032 мм, а расстояние между впадинами равно 0,18 мм. Для нанесания различной шероховатости на нижнем и верхнем валках 1 на верхнем валке наносится шероховатость согласно режиму, описанному выше, а при вращении нижнего валка со скоростьюVR 0,1 м/с на его работ чую поверхность наносится шероховатость в виде чередующихся выступов и впадин с помощью вибрирующих роликов 2 радиусом 5 мм..Вибрация роликов осуществляется гидравлическим приводом 6 через вибратор 5 и гидравлический цилиндр k с амплитудой 0,0008 и частотой колебаний 800 Гц, высота выступов в этом случае получается равной 0,0016 мм, расстояние между впадинами ,126. Опытная партия полос была подвергнута вытяжке цилиндрическим пуансоном. Величина коэффициента вытяжки и его увеличения из-за изменения шероховатости представлена в таблице Как видно из таблицы, режим виброобкатывания валков существенно влияет на величину шероховатости поверхности листа, которая в свою очередь определяет штампуемость листовой, стали.

При режимах виброобкатывания с амплитудой колебаний 0,0008-0,0026мм и частотой колебаний 800-555 Гц коэффициент вытяжки при штамповке достигает максимального значения (2,07 2,kk). При этом наблюдается заметное увеличение вытяжки из-за изменения шерохо.ватости (2,5-20,8%). За преде лами приведенных режимов виброобкатывания коэффициент вытяжки остается практически постоянным.

Для нанесения различной шерохов атости по длине бочки валка 1 вибрация роликов 2, установленных по краям бочки валков, осуществляется по режиму, описанному выше, а на средг. ней части их рабочей поверхности н носится шероховатость вибрирующими роликами 2 радиусом 5 мм. Гидравлическим приводом б через вибратор 5 И

гидравлический цилиндр 4 с амплитудой

0,0012 мм и частотой колебаний 645 Гц.

В результате виброобкатывания микрорельеф получается с высотой выступов ,002 мм и расстоянием между впадинами ,154 мм.

При нанесении шероховатости на рабочие поверхности прокатных валков

предлагаемым способом твердость поверхностного слоя наклепа увеличивается на 5-8 ед. по Шору.

Предлагаемый способ может быть использован на станах холодной прокатки металлургических заводов, что позволяет повысить стойкость валков на 15% что даст экономический эффект в сумме 250 тыс. руб. в год. Формула изобретения Способ нанесения шероховатости на рабочие поверхности прокатных валков, включающий иброобкатывание валков, отличающийся тем, что, с целью повышения качества шероховатото слоя, виброобкатывание производят с амплитудой колебаний 0,0016-0,0008мм и частотой колебаний 555-800 Гц. 3Q k,0 Источники информации, принятые во внимание при экспертизе 1.Титляков А. .Е. и др. Микрорельеф поверхности волков и полосы. Черметинформация, 1975, сер. 7, вып.6. 2.Авторское свидетельство СССР по заявке № 2708625/22-02, кл. В 21 В 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРЕССИРОВКИ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА | 2001 |

|

RU2183515C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНОГО АВТОМОБИЛЬНОГО ЛИСТА | 2009 |

|

RU2414973C1 |

| Способ дрессировки полосы | 1977 |

|

SU631220A1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ РАБОЧЕГО ВАЛКА ЛИСТОПРОКАТНОЙ КЛЕТИ | 2000 |

|

RU2187393C1 |

| Способ производства электротехнической стали | 2015 |

|

RU2621205C2 |

| РАБОЧИЙ ВАЛОК ДЛЯ ХОЛОДНОЙ ПРОКАТКИ | 2014 |

|

RU2585922C1 |

| СПОСОБ ПОДГОТОВКИ К ТРАВЛЕНИЮ ГОРЯЧЕКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2183516C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2127161C1 |

| Прокатный валок | 1979 |

|

SU854470A1 |

| СПОСОБ ПОДГОТОВКИ РАБОЧИХ ВАЛКОВ ДРЕССИРОВОЧНОГО СТАНА | 2014 |

|

RU2555695C1 |

Авторы

Даты

1982-01-30—Публикация

1979-06-25—Подача