1

Изобретение относится к прокат- ному производству и может быть исполь зовано при автоматизации прокатных станов для регулирования раствора валков и в гидросистемах прессов для повышения быстродействия гидравлически: |С мультипликаторов.

Известно нажимное устройство для регулирования давления в прокатном стане, состоящее из однокамерного силового гидроцилиндра, соединенного с одноканальным объемным регулятором давления рабочего тела, и датчика положения плунжера силового гидроцилиндра, вход которого кинематически связан с плунжером силового гидроцилиндра, а выход подсоединен ко входу объемного регулятора давления рабочего тела tHОднако это устройство не позволяет добиться точной обработки управляющих и возмущающих воздействий изза конечной величины жесткости гидросистемы. Кроме того, реализация нажимного устройства с одноканальным объемным регулятором проблематична при одновременном решении вопросов заданного количества регулирования и устойчивости системы управления приводом, ы частности при отработке больших по амплитуде и малых по частоте, а также малых по амплитуде и больших по частоте управляющих и возмущающих воздействий.

10

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является нажимное уст:ройство прокатного стана, содержащее силовой гидроцилиндр, первый и вто15рой электрогидравлические приводы, именуемые в дальнейшем каналами, выходы которых гидравлически соединены с внутренней полостью силового гидроцилиндра, первый и второй датчики

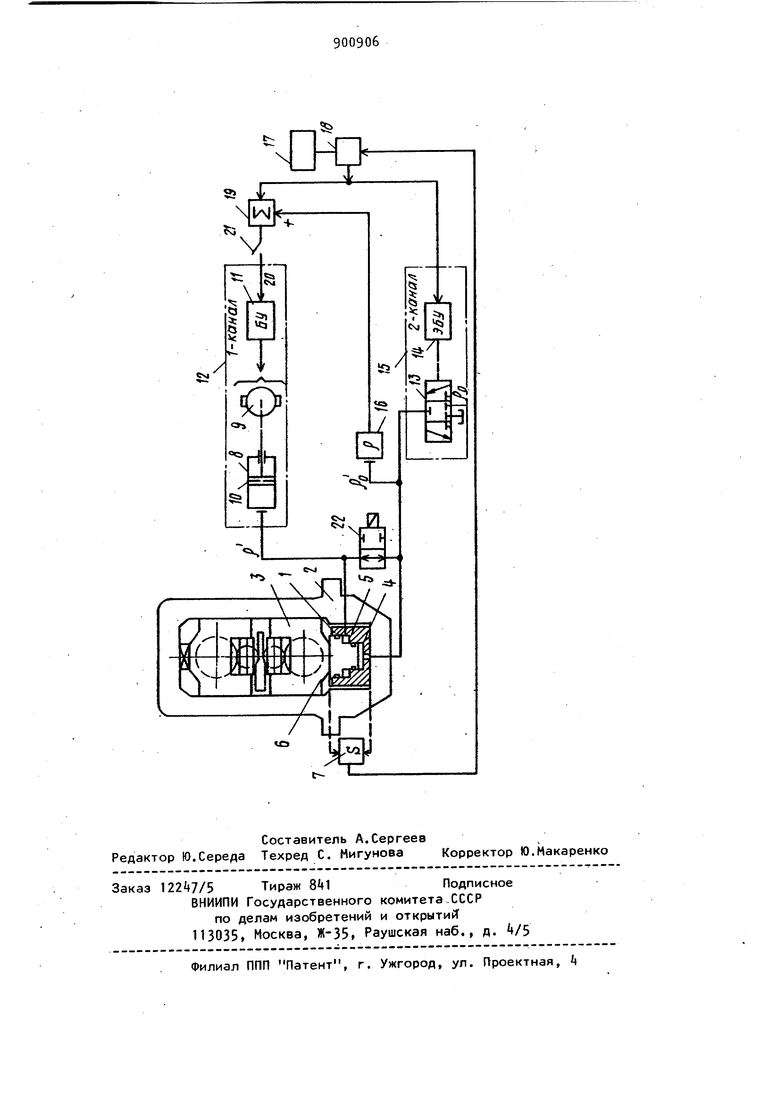

20 положения и давления, соединенные соответственно с выходами первого и второго электрогидравпических приводов, источник сигнала задания, подсоединенного к одному из входов решающего устройства, к двум другим входам которого подсоединены первый и второй датчики, а выход решающего устройства соединен со входами элек рогидравлических приводов 23. Однако известное устройство не обеспечивает высокое качество воспр изведения сигналов управления во всем амплитудно-частотном диапазоне управляющих и возмущающих воздействий, что не позволяет повысить точность и быстродействие позиционирования нажимного устройства и не исключает взаимное влияние каналов (электрогидравлических приводов). Цель изобретения - пбвышение том ности и быстродействия позиционирования нажимного устройства путем прецизионного воспроизведения сигналов управления. , Поставленная цель достигается тем, что в нажимное устройство, содержащее датчики положения и давления, двухкамерный силовой гидроцилиндр, первый и второй электрогидравлические приводы, причем камера гидроцилиндра с большей площадью соединена с выходом первого электро гидравлического привода, а камера с малой площадью - с выходом второго элeкт эoгидpaвличecкoгo привода, вход датчика давления соединен с выходом второго электрогидравлического привода, входы решающего устройства соединены с выходами датчика и задатчика положения, а выход со входом второго электрогидравлического привода, дополнительно введен сумматор, выход которого соединен со входом первого электрогидрав лического привода, а входы - с выходами датчика давления и решающего устройства, выход которого также соединен со входом второго электрогидравлического привода. Вторрм электрогидравлический привод содержит последовательно соединенные однокаскадный золотниковый распределитель и электромеханический блок управления. Введение сумматора в сочетании с двухкамерным гидроцилиндром позво ляет первому электрогидравлическому приводу - первому грубому каналу автономно отрабатывать сигналы управления. Второй электрогидравличес кий привод - второй тонкий канал. 64 в данном случае является компенсирующим каналом, т.е. каналом, рабо- . тающим по ошибке отработки первого канала заданного воздействия. Предлагаемое техническое решение обуславливает повышение быстродействия и точности регулирования нажимного устройства. Применение второго электрогидравлического привода в виде последовательно соединенных однокаскадного золотникового распределителя и электромеханического блока управления золотником повышает динамические характеристики нажимного устройства. Наличие в нажимном устройстве быстродействующего канала обеспечит его высокую чувствительность, что необходимо для прецизионного воспроизведения сигналов управления. На чертеже изображена функциональная схема нажимного устройства. Устройство содержит силовой гидроцилиндр 1, встроенный между станиной 2 клети и подушкой 3 нижнего опорного валка. Силовой гидроцилиндр 1 выполнен двухкамерным, т.е. содержит камеру k с малой площадью и камеру 5 с большой площадью. С плунжером 6 силового гидроцилиндра 1 кинематически связан вход датчика 7 положения. К камере 5 силового гидроцилиндра 1 подсоединен выход объемного электрогидравлического привода, включающего цилиндр-корректор 8, двигатель 9, перемещающий плунжер 10 цилиндракорректора 8, блок 11 управления, называемый в дальнейшем первым каналом 12 управления. К камере силового гидроцилиндра 1, подсоединен выход дроссельного электрогидравлического привода, включающего однокаскадный золотникевый распределитель 13 и связанный с ним электромеханический блок I управления, называемый в дальнейшем вторым каналом 15 управления. К малой камере силового гидроцилиндра 1 подсоединен дифференциальный датчик 16 давления. Задающее устройство 17 положения плунжера 6 силового гидроцилиндра 1 связано с решающим устройством 18, которое своим выходом одновременно подключено через сумматор 19 ко входу 20 первого канала 12 управления и непосредственно ко входу второго канала 15 управления. Ко второму входу решающего устройства 18 подключена обратная связь по положению силового гидроцилиндра

1, выполненная в виде датчика 7 положения. Выход дифференциального датчика 16 давления подключен ко входу первого канала 12 управления через второй вход сумматора 19 и нормально открытый контакт 21. Гидромагистрали камер и 5 силового гидроцилиндра 1 при настройке соединены между собой управляемым разделительным клапаном 22.

Устройство работает следующим обра зом,

Рассматриваются три режима работы устройства: режим уравновешивания (после перевалки) валков, режим настройки клети на заданный раствор и режим прокатки.

В режиме уравновешивания обеспечивается заполнение гидромагистралей и внутренних полостей двухкамерного .силового гидроцилиндра 1, подрыв нижнего опорного валка и установка требуемого уровня прокатки. Требуемый подрыв валков обеспечивается вторым каналом 15 управления в функции сигнала задающего устройства 17. Разделительный клапан 22 открыт. Гидросистемы камер А и 5 соединены между собой. Плунжер 10 цилиндра-корректора 8 по цепи местной обратной связи по положению (не показана) , установлен в среднее положение. Сигнал управления с задающего устройства 17 поступает на вход второго канала 15 управления. Электромеханический блок 1 управления перемещает однокаскадный золотниковый распределитель 13 в левое положение. Рабочая жидкость от насосного агрегата высокого давления (не показана) одновременно поступает в камеры силового гидроцилиндра 1. Пе.реМещение плунжера 6 и соответствую. щий подрыв валков осу дествляется до тех пор пока ошибка рассогласования между сигналом задания и сигналом обратной связи по положению плунжера не станет равной нулю. При этом однокаскадный золотниковый распределитель 13 занимает нейтральное положение по каналу внутренней обратной связи по положению (не показан) и обеспечивает уравновешивание системы.

В режиме настройки клети на заданный раствор, управляемый клапан 22 запирается и разделяются гидромагистрали камер силового гидроцилиндра, нормально открытый контакт 21 замыкается. Описанное состояние обуславливает отработку управляющего сигнала задающего устройства 17 двумя каналами управления 12 и 15 одновременно. Причем взаимосвязи между элементами устройства обуслрвливают итерационный алгоритм функционирования последнего, решающего задачу прецизионного воспроизведения

О полезного сигнала последовательными приближениями. В двухканальной итерационной системе имеет место двухступенчатое преобразование полезного сигнала: входным сигналом первого канала 12 является задающее воздействие, а эквивалентным полезным сигналом второго 15 (компенсирующе- . го) - ошибка воспроизведения первого канала. Это обеспечивает инвариантность системы по отношению к полезному сигналу и помехам, воздействующим на объект управления. Сигнал управления, как указывалось выше, одновременно поступает на входы первого 12 и второго 15 каналов управления. При этом, в силу различного быстродействия каналов, в начальный момент времени динамика устройства определяется более быстродействующим

0 каналом - дроссельным электрогидраалическим приводом, обладающим ограниченными силовыми параметрами, но высоким быстродействием, так как небольшое приращение объема жидкости

золотниковый распределитель

вызывает значительное приращение давления в малой камере гидроцилиндра 1 и соответственное перемещение плунжера 6 и валков вверх о Перемещение

0 плунжера 10 цилиндра-корректора 8 обеспечивает увеличение давления в большой камере 5 силового гидроцилиндра 1 и соответствующее перемещение плунжера 6 и валков вверх.

По мере обработки управляющего сигнала (уменьшение раствора,валков) ошибка рассогласования по положению плунжера на выходе решающего устройства 18 становится равной нулю. Однако абсолютный сигнал на входе первого канала 12 отличен от нуля, так как давление в малой камере гидроцилиндра 1 отличается от начального . своего значения. Поэтому работа первого канала 12 (движение плунжера 10) продолжается из-за наличия положительной связи его входа с давлением в малой камере.

Перерегулирование раствора валков в результате работы первого канала 12 обуславливает сигнал ошибки на выходе решающего устройства 18. Ввиду высокой чувствительности второго канала 15, последний отрабатывает этот сигнал ошибки таким образом, чтобы увеличить раствор валков путем снижения давления в малой камере Ц. Такая взаимосвязанная работа каналов управления 12 и 15 в переходном режиме будет до тех пор, пока не стане равным нулю сигнал на выходе дифференциального датчика 16. При этом давление рабочего тела в большой камере 5 гидроцилиндра 1 изменяется на величину, обусловленную требуемым перемещением валков, и первый канал 12 принимает на себя всю статическую нагрузку. При отсутствии дополнительной нагрузки на валки получается лишь увеличение объема рабочего тела в обоих камерах и 5 гидроцилин- дра 1 .

В режиме прокатки исходное состояние устройства аналогично режиму настройки клети на Заданный раствор.

По управляющему воздействию устройство работает по алгоритму, описанному вьние.

Изменение раствора прокатных валков вследствие нестабильности усилия прокатки, а, следовательно, положения плунжера 6 силового гидроцилиндра 1, обуславливает приращение сигнала на выходе датчика 7 положения, что вызывает появление сигнала ошибки на выходе решающего устройства 18. Дальнейшая работа устройства аналогична описанному выше.

Таким образом, предлагаемое устройство позволяет наиболее полно использовать динамические и точностные возможности каждого канала, и, следовательно, более качественно компенсировать весь спектр возмущающих воздействий и достичь высокую точность позиционирования и быстродействия нажимного устройства.

Формула изобретения

1.Нажимное устройство, содержащее датчики положения и давления, решающее устройство, силовой двухкамерный гидроцилиндр, первый и второй электрогидравлические приводы, причем камера гидроцилиндра с большей площадью соединена с выходом первого электрогидравлического привода,

а камера с меньшей площадью - с выходом второго электрогидравлического привода, вход датчика давления соединен с выходом второго электрогидравлического привода, входы решающего устройства соединены с выходами датчика и задатчика положения, а выход - со входом второго электрогидравлического привода, отличающееся тем, что, с целью повышения точности позиционирования и быстродействия, в него дополнительно введен сумматор, выход которого соединен со входом первого электрогидравлического привода, а входы - с

выходами датчика давления и решающего устройства, выход которого также соединен со входом второго электрогидравлического привода.

2.Нажимное устройство по п. 1, отличающееся тем, что

второй электрогидравлический привод содержит последовательно соединенные однокаскадный золотниковый распределитель и электромеханический блок управления.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии К , кл, В 21 В 37/00, кл. 12 С, 1975. 2. Патент Японии N 7-51701, кл. В 21 В 37/00, кл. 12 С 211., 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ МНОГОКАНАЛЬНЫЙ РУЛЕВОЙ ПРИВОД | 2001 |

|

RU2211962C2 |

| РЕЗЕРВИРОВАННЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2000 |

|

RU2190129C2 |

| Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката | 1974 |

|

SU533412A1 |

| Блок комбинированных гидроприводов | 2018 |

|

RU2685115C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ РУЛЕВОЙ ПРИВОД | 2001 |

|

RU2207300C2 |

| РЕЗЕРВИРОВАННЫЙ ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ ПРИВОД | 2007 |

|

RU2347717C1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ АГРЕГАТ | 2000 |

|

RU2191297C2 |

Авторы

Даты

1982-01-30—Публикация

1980-02-08—Подача