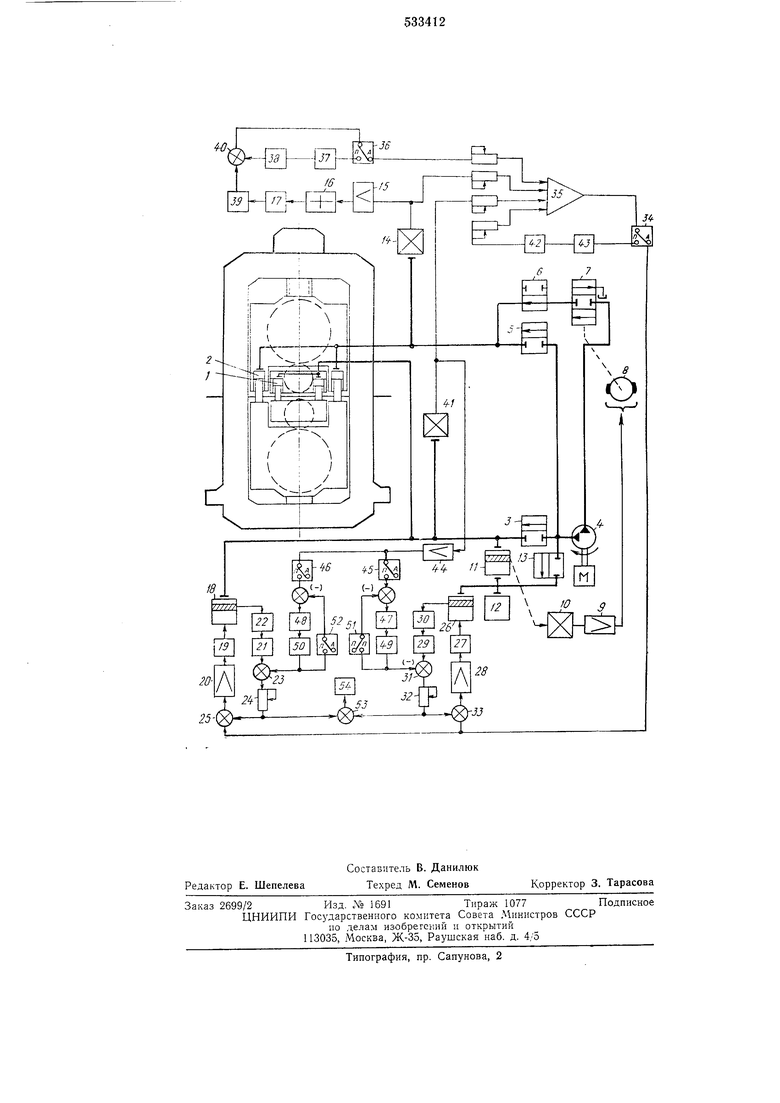

теля 10 положения поршня цилиндра-индикатора 11. Для поддержания поршня цилиндраиндикатора в центральной области его внутренней полости используется уравновешиваюш;ий цилиндр 12, подключенный к насосной установке через клапан 13. Датчик давления 14 через усилитель 15 и нелинейный элемент 16 подключен к электроприводу 17 нажимного механизма.

Ко внутренней полости силовых гидроцилиндров 1 подключен корректируюш;ий цилиндр 18 с исполнительным механизмом 19, усилителем 20. Датчик положения 21 связан с поршнем корректируюш,его цилиндра через механическую систему 22 ,с переменным коэффициентом передачи. Выход датчика положения 21 через устройство сравнения 23 и регулятор 24 коэффициента обратной связи связан с устройством сравнения 25.

Аналогично ко внутренней полости уравновешивающего цилиндра подключен задаюш;ий цилиндр 26 с исполнительным приводом 27, усилителем 28. Датчик положения 29 связан с поршнем задаюш,его цилиндра через механическую систему 30 с переменным коэффициентом передачи. Выход датчика положения 29 через устройство сравнения 31 и регулятор 32 коэффициента обратной связи связан с устройством сравнения 33. Устройства сравнения 25 и 33 подключены через переключатель 34 к выходу решаюш,его усилителя 35. Один из его входов через переключатель 36, сервопривод 37 и устройство установки нуля 38 связан с датчиком положения 39 электропривода 17 нажимных винтов посредством устройства сравнения 40.

Второй вход решаюш,его усилителя 35 подключен к входу датчика давления 14, а третий-к входу датчика давления 41 рабочего тела в силовых цилиндрах 1.

Четвертый вход решающего усилителя 35 подключен к устройству установки нуля 42 с сервоприводом 43. Выход датчика давления 41, кроме того, подключен через усилитель 44, переключатели 45, 46, сервоприводы 47, 48 и устройства установки нуля 49, 50 к устройствам сравнения 23, 31. Переключатели 51, 52 включены в каналы обратных связей.

Выходы устройств 24, 32 подаются на вход устройства сравнения 53, а его выход подключен к сигнальному элементу 54.

Работает устройство следующим образом.

В момент перестройки стана на заданный размер проката пидросистемы рабочих и опор1 ых валков находятся в режиме уравновешивания и являются идеально «мягкими, когда в силовые цилиндры 1 и 2 подаются определенные постоянные величины давлений; клапаны 3, 5, 13 открыты, клапан 6 закрыт. Раствор прокатных валков перестраивается с помощью нажимного механизма. При этом переключатели 34, 36, 45, 46, 51, 52 установлены в положение П - перестройка. В этой связи устройство установки нуля 38 непрерывно отслеживает перемещение датчика положения 39, а устройство 42 устремляет к нулю сигнал на выходе решаюш,его усилителя 35. Устройства49, 50 развивают сигнал, следящий за уровнем выходного напряжения датчика давления 41, которое может изменяться при перестройке вследствие подбора оператором оптимального давления по условиям требуемого профилеобразования валков. Таким образом, соответственно выходному напряжению датчика давления 41, занимают определенные положения поршни цилиндров 18 и 26. С завершением процесса перестройки, в момент прокатки полосы, включают в работу систему автоматического регулирования. Клапаны 3, 5, 13 закрываются, клапан 6 открывается. В момент этого переключения давления в полости силовых цилиндров 1 и в уравновешивающем цилиндре 12 равны, и поршень цилиндра-индикатора 11 занимает

нейтральное положение под воздействием маломощных пружин (на чертеже не показаны). Переключатели 34, 36, 45, 46, 50, 51 устанавливаются в положепие А - автоматическое регулирование.

Замкнутая посредством клапана 3 гидросистема распора рабочих валков приобретает определенную жесткость, определяемую параметрами элементов гидросистемы и прокатных валков. При изменении, например, температуры прокатываемого металла создается тенденция к изменению текущего значения раствора рабочих валков. Это приводит к тому, что по закону сообщающихся сосудов поршень цилиндра-индикатора 11 смещается от нейтрального положения в ту или другую сторону (соответственно), вплоть до упора о крышку цилиндра. Отклонение поршня от нейтрального положения посредством дифференциального индуктивного преобразователя 10

обуславливает появление на входе усилителя 9 сигпала определенной величины и полярности. Например, при уменьшении раствора рабочих валков прокатной клети полярность сигнала па входе усилителя 9 такова, что золотник 7 переключается двигателем 8 так, что давление в силовых цилиндрах 2, распирающих опорные валки, увеличивается. За счет этого отклонение в толщине полосы компенсируется, поршень цилиндра-индикатора восстанавливается в нейтральное положение, а давлепие в гидросистеме распора опорных валков устанавливается на новом уровне, свидетельствующем о снижении давления прокатки. Па выходе решающего усилителя 35

появляется сигнал определенной величины и полярности.

Одновременно с этим при значительных отклонениях давления в силовых цилиндрах

опорных валков на выходе устройства 16 появляется сигнал, регулирующий положение нажимного механизма прокатной клети в направлении компенсации возмущения. Отклонение положения датчика 39 также свидетельствует об .изменении давления прокатки.

Выходные сигналы датчика положения 39 и решающего усилителя 35 используются для управления положением поршня задающего цнлиндра, а вместе с ним и корректирующего цилйндра.

Пусть, например, в процессе компенсации разнотолщинности давление в канале распора опорных валков увеличилось (снижение давления прокатки), а вследствие зоны нечувствительности, привод нажимных винтов остается .пока на месте. Увеличение выходного сигнала датчика 14 при сохранении уровня сигналов на остальных входах рещающего усилителя приводит к появлению корректирующего сигнала на входе устройства сравнения 33. Полярность этого сигнала и особенности схемы таковы, что поршень задающего цилиндра 26 перемелдается в данном примере в направлении снижения давления в уравновешивающем цилиндре. Тем самым снижается уставка давления рабочего тела в силовых цилиндрах 1, что соответствует известному алгоритму регулирования профиля рабочих валков. Снижение уставки давления в гидросистеме рабочих валков обуславливает дальнейшее увеличение давления в гидросистеме опорных валков. Результирующее приращение сигналов, поступающих от датчиков 14, 41 на вход решающего усилителя 35, может быть скомпенсировано на выходе усилителя соответствующим подбором коэффициентов усиления его входных каналов. И таким образом, с одной стороны, схема обеспечивает появление приращения сигнала на выходе усилителя 35 при изменении давления прокатки, а с другой стороны,- отсутствие такого приращения при изменении уставки давления в гидросистеме рабочих валков с целью управления профилем проката. Требуемая величина приращения уставки, в зависимости от уровня сигнала ца выходе усилителя 35, устанавливается регулятором 32.

Поскольку жесткость замкнутой гидросистемы рабочих валков ограничена, изменение уставки давления в ней с целью стабилизации профиля полосы приведет к образованию погрещности в толщине полосы. В связи с этим сигнал, поступающий на вход тгривода задающего цилиндра, одновременно подается и на вход привода корректирующего цилиндра. Действительно, если известно необходимое приращение давления рабочего тела в замкнутой гидросистеме ограниченной жесткости, то, зная ее модуль, можно установить величину объема, на которую будет деформирована система. Именно эту величину деформации объема замкнутой гидросистемы и компенсирует корректирующий цилиндг) при поступлении на входы устройств 25, 33 управляющего сигнала. Требуемый коэффициент передачи привода корректирующего цилиндра устанавливается устройством 24. При правильном выборе коэффициентов передачи, необходимое приращение давления в силовых

цилиндрах 1. соответствующее изменению уставки, достигается частично перемещением корректирующего цилиндра, а частично - изменением давления в канале распора опорных г.алков. Правильный выбор коэффициентов передачи обеспеч.ивает высокоточную стабилизацию толщины и профиля прокатываемых полос.

Модуль замкнутой гидросистемы в пределах

0 10% зависит от щирины прокатываемой полосы, аналогично тому, как это известно относительно модуля жесткости прокатной клети. Поэтому целесообразно вводить поправку в коэффициенты передачи приводов задающего

5 и корректирующего цилиндров в зависимости от олфины прокатываемых полос (на чертеже не показано).

Кроме того, известно, что модуль жесткости замкнутой гидросистемы и уравновещива0ющего цилиндра с учетом реального взаимодействия рабочего тела с газовой средой зависит от величины давления. Поэтому, согласно изобретению, выходной сигнал датчика давления 41 в процессе перестройки

5 прокатного стана определяет выходные сигналы устройств 49, 50, чем задается нейтральное положение порщней цилиндров 26, 18 при открытых клапанах 3, 13. Вместе с этим механические передачи 33, 22 имеют перемен0ный передаточный коэффициент, соответствующий характеристике модулей гидросистем В частности, это позволяет при более низких уставках давления обеспечить соответственно большие перемещения порщней цилиндров

5 26, 18.

Существенно важна надежность и синхронность в отработке перемещений приводами задаюи его и корректирующего цилиндров при стабилизации параметров проката. -Поэтому,

0 согласно изобретению, сигналы, характеризуюпи1е текущее положение приводов, сравттпваются в устройстве 53 и при нарущении режима работы срабатывает сигнальное устройство 54.

5

Если колебания в температуре прокатываемого металла достигают значительной величины, преодолевается установленная зона нечувствительности в устройстве 16 и нажимные винты соответственно перемещаются. При

0 этом энергетический уровень гидросистемы распора опорных валков частично или полностью восстанавливается к своему исходному (среднему) значению. Этот процесс перераспределения энергетических уровней меж5ду гидросистемой распора опорных валков и электроприводом нажимных винтов не должетт вызывать изменения сигнала на выходе реи1аюп1его усилителя 35, если только давление прокатываемой полосы на клеть не

0 меняется. Такое условие достигается выбором соответствующего коэффициента передачи Р первом входном канале рещающего усилителя.

Достоинством системы является относитель5ная простота реализации на существующих

станах при одновременном

достижении высокой точности.

Формула изобретения

Устройство для регулирования профиля полосы в итерационной электрогидравлической системе автоматической стабилизации толщины проката, содержащее гидросистему локального напряжения рабочих валков прокатной клети, вклЕочающую силовые гидроцнлиндры, вмонтнрованиые в опоры рабочих валков, клапан занориый, герметизирующий силовые гидроцилиндры относительно насосной установки, корректирующий п,илиндр с приводом для введения поправок в объем замкнутой гидросистемы, датчик давления и цилиндр-индикатор с датчиком ноложения, подключенный гидравлически с одной стороны к силовым цилиндрам, а с другой стороны к ура(ВновещиБающему цилиндру; гидросистему предварительного нагружения онориых валков, включающую силовые гидроцилиндры, вмонтированные в опоры онорных валков.

датчик давления н электрогидравлическии регулятор давления рабочего тела, вход которого соединен с названным датчиком ноложеиия цилиндра-индикатора; электропривод нажимных винтов, подключенный к датчику давления гидросистемы предварительного нагружения опорных валков, отличающееся тем, что, с целью совместного автоматичес сого регулирования продольной и поперечной разнотолщинности прокатываемой полосы, внутренняя полость уравновещивающего цилиндра соединена с задающим цилиндром, порщень которого кинематически присоединен к позиционному приводу, подключенному параллельно ко входу коррек1ирующего цилиндра, а через решающий усилитель- к датчику положения нажимных винтов и к датчикам давления рабочего тела в силовых цилиндрах рабочих и опорных валков, причем выход решающего усилителя подключен на его вход через автоматический переключатель и компенсационный сервопривод.

Ш

J«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического регулирования поперечного профиля прокатываемой полосы | 1972 |

|

SU491421A1 |

| Устройство для регулирования жесткости прокатной клети | 1977 |

|

SU749479A1 |

| Устройство для адаптивной настройкиРЕгуляТОРА ТОлщиНы пРОКАТА HA ТРЕбуЕМыйпАРАМЕТР | 1976 |

|

SU806187A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Устройство для измерения толщины проката | 1978 |

|

SU751460A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Электрогидравлическая следящая система автоматического регулирования толщины прокатываемой полосы | 1973 |

|

SU470322A1 |

| Устройство для автоматического регулирования продольной разнотолщинности горячекатанного металла | 1978 |

|

SU764760A1 |

Авторы

Даты

1976-10-30—Публикация

1974-02-14—Подача