его блока компенсации постоянной составляющей и выходом к первому входу третьего регулятора давления, электропривод нажимных винтов, подсоединенный своим выходам к нажимным винтам прокатной клети, датчик положения, подсоединенный своими входами к подушке нижнего опорного валка и станине клети, второй сумматор, подсоединенный своими соответствующими входами

10571

к выходам датчика положения и первого блока формирования управляющего сигнала и выходом к второму входу электропривода нажимных винтов, адаптивный регулятор тол1цины, подсоединенный своим выходом к первой паре гидроцилиндров рабочих валков, и датчик толщины полосы, подсоединенный своим выходом к второму входу адаптивного регулятора толщины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство противоизгиба валков | 1981 |

|

SU995948A2 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2308335C2 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Система автоматической стабилизации толщины полосы | 1977 |

|

SU682298A1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Устройство для автоматического регулирования толщины полосы на прокатном стане | 1989 |

|

SU1667972A1 |

| СИСТЕМА РЕГУЛИРОВАНИЯ ПРОФИЛЯ ПОЛОСЫ | 1998 |

|

RU2122907C1 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

1

Изобретение относится к автоматизации прокатного производства и может ыть использовано в устройствах регулирования толщины и профиля полос на листопрокатных станах.

Известна система автоматического регулирования толщины и профиля проката, содержащая прокатную клеть, нажимные винты, электропривод нажимных винтов, гидроцилиндры распора опорных валков, гидроцилиндры принудительного изгибу рабочих валков, электрогидравлические . регулятор ы дав ления рабочего тела в гидроцилиндрах распора опорных валков и принудительного изгиба рабочих валков и датчики толщины полосы на входе и выходе клети.

Недостатками данной системы являются удаленность датчиков толщины по-: лосы от очага деформации, что не позволяет производить регулирование высокочастотной составляющей разнотолщинности полосы и компенсацию эксцентриситета рабочих и опорных валков, а также невозможность в рамках одноканальной структуры воспроизводит ь требуемый спектр частот с заданной амплитудой и допустимым фазовым запаздыванием в связи с эффектами насыщения в усилительных и исполнительных устройствах.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является система автоматической стабилизации толщины полосы, содержащая прокатную клет ь, первый датчик давления, подключенный своим входом к первой паре гидроцилиндрод

рабочих валков, первый блок компенсации постоянной составляющей, подсоединенный своим выходом к первой паре гидроцилинд|эов рабочих валков и входом к выходу насосной установки, второй датчик давления,, подсоединенный своим входом к второй паре гидроцилиндров , второй блок компенсации постоянной составляющей, подсоединенный своим входом к выходу второго датчика давления, первый регулятор давления, подсоединенный своим выходом к -второй паре гидроцилиндроа рабочих валков, третий датчик давления, подсоединенный своим входом к гидроцилиндрам огторных валков, третий блок компенсации постоянной составляющей, подсоединенный своим входом к выходу третьего датчика давления, второй

регулятор давления, подсоединенный своим первым выходом к гидроцилиндрам опорных валков, первый блок формирования управляющего сигнала, подсоедиНР.ННЫЙ выходом к первому входу второг

го регулятора давления, второй блок формирования управляющего сигнала, подсоединенный своими входами к соот ветствующим выходам первого, второго и третьег°о блоков компенсации постоянной составляющейи выходом к первому входу первого регулятора давления, вторые входы первого и второго регуляторов давления соединены с выходом насосной установки.

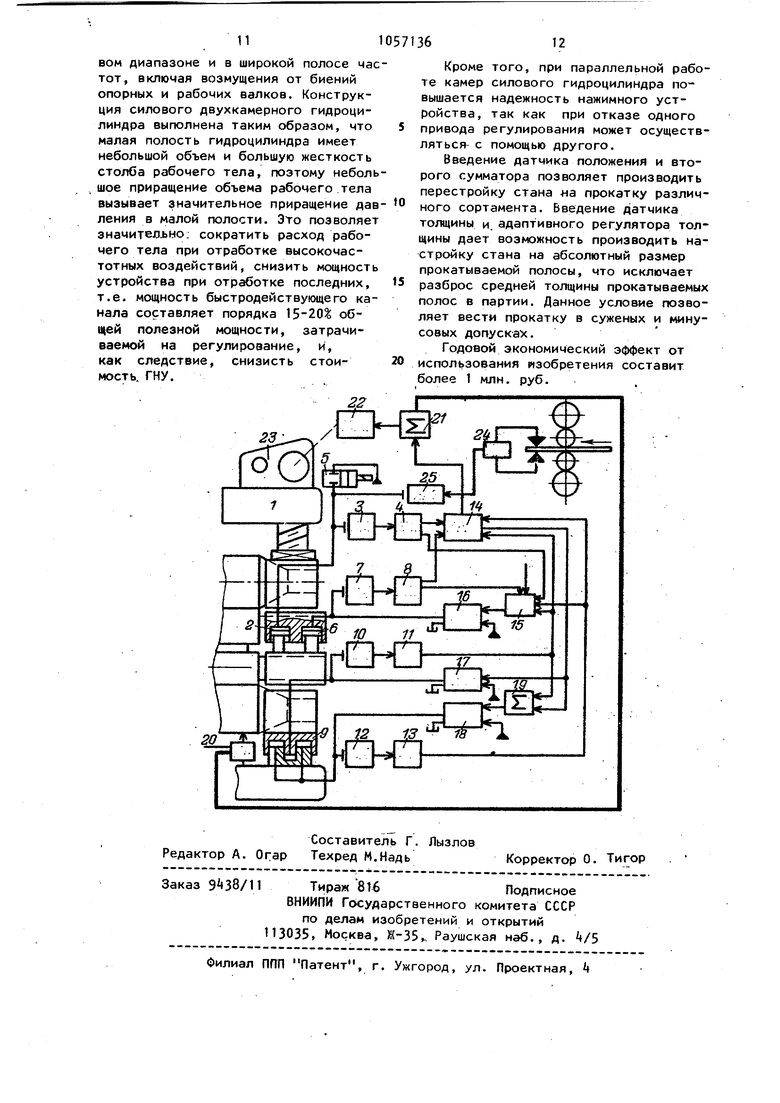

Однако известная система не позволяет производить высокоточную стабилизацию продольной толщины полосы изза ограничений энергетических параметров канала гидрораспора опорных .31 валков, ошибки информационного канала продольной разнотолщинности, связанной с изгибом шеек рабочих валков при работе канала гидравлического изгиба рабочих валков, Система не дает возможности производить настройку,для прокатки на абсолютный размер. Цель изобретения - повышение точности прокатываемой полосы в продольном и поперечном направлениях и повышение ее качества. Поставленная цель достигается-тем что в систему, содержащую прокатную клеть, первый датчик давления, подключенный своим входом к первой паре гидроцилиндров рабочих валков, первый блок компенсации постоянной составляющей, подсоединенный своим вхо дом к выходу первого датчика давления, .запорный клапан, подсоединенный своим выходом к первой паре гидроцилиндров рабочих валков и входом к выходу насосной установки, второй датчик давления, подсоединенный своим входом к второй паре гидроцилиндров рабочих валков, второй блок компенсации постоянной составляющей, подсоединенный своим входом к выходу второго датчика давления, первый регулятор давления, подсоединенный сво им выходом к второй паре гидроцилинд ров рабочих валков, третий датчик давления, подсоединенный своим входом к гидроцилиндрам опорных валков, третий блок компенсации постоянной составляющей,подсоединенный своим вхо дом к выходу третьего датчика давления, второй регулятор давления, под соединенный своим первым выходом к гидроцилиндрам опорных валков, первый блок формирования управляющего сигнала, подсоединенный своими входами к соответствующим выходам пе1звого и третьего блоков компенсации постоянной составляющей и выходом к первому входу второго регулятора давления, второй блок формирования управляющего сигнала, подсоединенный своими входами к соответствующим выходам первого, второго и третьего блоков компенсации постоянной составляющей, выхо.дом к первому входу первого регулятора давления, вторые входы первого и второго (эегуляторов давления соединены с входом насосной установки, введены двухкамерный гидравлический цилиндр на полное усилие прокатки. 64 установленный между станиной и подушкой опорного валка, четвертый датчик давления, подсоединенный своим входом к второй полости гидроцилиндра опорных валков, четвертый блок компенсации постчырнной составляющей, подсоединенный своим выходом X выходу четвертого датчика давления, третий регулятор давления, подсоединенный своим первым входом к второй полости гидроцилиндра опорных валков, первый сумматор, подсоединенный своими к соответствующим выходам первого блока формирования управляющего сигнала и третьего блока компенсации . постоянной составляющей и выходом к первому входу третьего регулятора давления, электропривод нажимных винтов, подсоединенный своим выходом к нажимным винтам прокатной клети, датчик положения, подсоединенный своими входами к подушке нижнего опорного валка и станине клети, второй сумматор, подсоединенный своими соответствующими входами к выходам датчика положения и первого блока формирования управляющего сигнала и выходом к второму входу электропривода нажимных винтов, адаптивный регулятор толщины, подсоединенный своим выходом к первой паре гидроцилиндрюв рабочих валков и датчик толщины полосы, подсоединенный своим выходом к вторюму входу адаптивного регулятора тол- щины. На чертеже представлена схема системы регулирования толщины и профиля полосы для одной стороны клети. Для другой стороны клети схема системы и принцип ее работы аналогичны. Система автоматического регулирования толщины и профиля полосы содержит прокатную кпеть 1, измерительные гидроцилиндры 2, датчик 3 давления рабочего тела в измерительном контуре, преобразующий гидравлические сигналы изменения давления в электрические импульсы, первый блок k компенсации постоянной составляющей, вырабатывающий на выходе сигнал отключения от начального давления в контуре, за- , порный клапан 5. отсекающий измерительный гидравлический контур от насосной установки, гидроцилиндры 6 противоизгиба датчик 7 давления рабочегб тела в гидроцилиндрах противоизгиба, блок 8 компенсации постоянной составляющей, силовой двухкамер51ный гидроцилиндр 9, датчик 10 давления рабочего тела в полости (канале тонкого регулирования) силового гидроцилиндра, блок 11 компенсации постоянной составляющей, датчи 12давления рабочего тела в большой полости силового гидроцйлиндра, блок 13компенсации постоянной составляющей, блок 1 формирования управляюще го сигнала регулирования продольной толщины проката, блок 15 Формирования управляющего сигнала регулирования поперечного профиля полосы, элект рогидравлический регулятор 16 давления рабочего тела в гидроцилиндрах противоиягиба рабочих валков, электрогидравлическйй регулятор 17 давления рабочего тела в малой полости силового гидроцилиндра, электрогидравлический регулятор 18 давления рабочего тела в большой полости сило вого двухкамерного гидроцилиндра, су матор 19 датчик 20 положения силового гидроцилиндра, сумматор 21, фор мирующий сигнал управления электроприводом нажимных винтов, электропри вод 22 нажимных винтов 23 ЭПНВ, датчик 2k толщины полосы, установленный на выходе клети, и адаптивный регулятор 25 толщины,, служащий для настройки стана на абсолютный параметр Система работает следующим образом, В режи,ме настройки клети на заданный размер обеспечивается заполнение полостей гидравлических контуров измерительного канала, канала противоизгиба и двухкамерного силово го гидроцилиндра. От насосной установки (не показана) через открытый запорный клапан 5 и регуляторы 16-18 давления заполняются измерительный 2 противоизгиба 6 и двухкамертой силовой 9 гидравлические цилиндры. При этом в гидроцилиндре противоизгиба создается давление по сигналу блока 15 формирования управляющего сигнала в соответствии с выбранным сортаментом. Двухкамерный силовой цилиндр занимает требуемое положение по сигппналу датчика 20 положения связь дат чика положения 20 и сумматора 19 не показана, так как она используется только при вспомогательном режиме настройки). Электрогидравлический привод 22 нажимных винтов 23 устанавливает последние в соответствии с необходимым раствором валков. 66 В режиме прокатки при входе полосы в клеть запорный клапан 5 закрывается, создавая в измерительных гидроцилиндрах 2 замкнутый объем рабочего тела. Блоки , 8, 11 и 13 компенсации производят компенсацию начальных давлений в соответствующих гидроцилиндррах 2, 6 и 9. Рассмотрим работу системы автоматического регулирования толщины полосы, канала регулирования профиля и адаптивного регулятора толщины. Каналы ЭПНВ и электрогидравлических приводов большой и малой камер гидроцилиндра гидравлического нажимного устройства (ГНУ) предназначены для регулирования продольной толщины проката, а канал противоизгиба рабочих валков - для формирования поперечного профиля проката. Толщина полосы на выходе клети в результате снижения толщины подката на 5ho изменяется на величину ftu -г:гг Мр где Mjj - приведенный модуль упругости клети; Мл приведенный модуль жесткости измерительной системы; условная жесткость полосы. В результате на выходе датчика давления рабочего тела в указанной гидросистеме Mp.8h 5Ь, Лр, , (2) где SP - суммарная площадь измерительных гидроцилиндров. Быстродействующий канал - электрогидравлический привод малой камеры гидроцилиндра отрабатывает разнотолщинность полосы и тем самым обусловливает увеличение напряжения на выходе датчика 3 давления рабочего те-, ла в измерительных гидроцилиндрах. В то же время напряжение на выходе датчика 10 давления уменьшается в результате снижения давления рабочего , тела в малой камере гидроцилиндра при отработке воздействия в виде ступенчатого уменьшения толщины полосы. Соответствующим подбором коэффициентов передами напряжения с выходов датчика 3 и 10 можно обеспечить по-стоянство суммы этих напряжений, подаваемых на вход сумматоров 19 и 21.

При этом электрагидразлический привод большой камеры гидроцилиндра и ЭПНВ должны быть отключены.

При подключении второго канала электрогидравлического привода большой камеры гидроцилиндра полученное напряжение на выходе сумматора 19 обеспечивает автономную отработку ступенчатого уменьшения толщины полосы этим каналом, т.е. работу канала до тех пор, пока напряжение на выходах датчиков 3 и 10 не примет начальное значение. В результате в большой камере гидроцилиндра установится новое значение давления рабочего тела и вся статическая нагрузка приращения усилия прокатки будет скомпенсирована изменением этого давления. Гидросистемы (измерительная и малой камеры гидроцилиндра) придут в исходное состояние.

Однако регулирование толщины полосы с помощью только ГНУ трудно реализуемо из-за ограниченного хода собственно силового гидроцилиндра. Поэтому для перестройки гидроцилиндра (возврата в исходное положение) предусмотрена работа ЭПНВ. Одновременно с ГНУ ЭПНВ осуществляет низкочастоную компенсацию энергоемких возмущеНИИ. Полученное напряжение на выходе датчика 20 положения ГНУ обеспечивает автономную отработку ступенчатого уменьшения разнотолщинности (отработку ступенчатого уменьшения высоты гид роцилиндра каналом ЭПНВ, т.е. работу до тех пор, пока напряжения датчиков 3 и 20 не примут прежние значения). В результате нажимные винты займут новое положение. ГНУ займет исходное положение.и

Таким образом, алгоритм функционирования системы стабилизации продольной разнотолщинности позволяет осуществлять автономную работу каналов системы, более рационально распределять усилие прокатки по каналам, наиболее полно использовать динамические и точностные возможности каждого канала и, следовательно, более качественно компенсировать частотные компоненты разнотолщинности прокатываемой полосы.

Стабилизация продольной разнотолщинности Shj посредством силовых каналов приводит к изменению усилия прокатки и, как следствие, появлению поперечной разнотолщинности5hg проката. . Компенсация указанного возмущения осуществляется посредством гидравлического профилирования, основанного на принудительном противоизгибе валков путем приложения усилий к шнекам рабочих валков. Различие в жесткости клети у края и середины полосы, обусловленное изгибом осей рабочих валков, позволяет производить регулирование профиля активной образующей рабочих валков в основном за счет изменения неравномерности сплющивания по контакту рабочий валок - опорный валок.

При неизменных величинах тепловой выпуклости и исходного профиля валков стабильность поперечной разнотолщинности прокатываемой полосы обеспечивается при условии

мТ

А

(3)

О,

н в

а

где йО - усилие противоизгиба;

Q

мГ,м

коэффициенты жесткости валВ Вковой системы при действии металла на валки (Р) и усилия противоизгиба. Алгоритм двухканальной системы

совмещенного регулирования ГНУ - противоизгиб

Ь R . & О

AR М.

ч п, Iff f)

1т: w где ДR - приращение результативного

усилия ГНУ; йР - приращение усилия прокатки uQ - приращение усилия противоизгиба.

Запишем выражение (А) применительно к предлагаемой системе как

К,()Ч &Q О, .(5) где К, Kf2 - коэффициенты приведения Р|л - усилие , развиваемое измерительной гидросистемой;

F,, F - усилия,развиваемые гидроцилиндрами малого и большого диаметра соответственно.

Сигнал на управление противоизгибом рабочих валков представляет cdбой сумму выходных сигналов (в приращениях) датчиков 3,10 и 12 давления и формируется в блоке 15 формирования управляющего сигнала. При прокатке в результате реально .существующих возмущающих воздействий, например при уменьшении толщины в продольном направлении, давление в измерительных гидроцилиндрах 2 возрастает. Сигнал,

910

считываемый с выхода датчика 3 давления, управляет каналом электрогидравлического привода малой камеры гидроцилиндра, каналом электрргидравлического привода большой камеры гидроцилиндра и каналом ЭПНВ таким образом, что давление рабочего тела в гидроцилиндре 6 уменьшается. Этим обеспечивается упругая деформация клети и пластическая деформация полосы, а следовательно, восстановление давления в гидроцилиндрах 2 и компенсация продольной разнотолщинности, т.е. 8h 0. Так как реальный канал имеет конечное быстродействие, то про цесс регулирования будет иметь определенную инерционность. Поэтому для высокочастотного информационного обеспечения системы .регулирования поперечной разнотолщинности и для формирования безынерционного сигнала ожидаемой поперечной разнотолщинности необходима информация, исключающая фактор потериее из-за указанной инерционности каналов. Это достигается тем, что сигналы отклонения с выхода датчиков 3, 10 и 12 давления формируются в блоке 15 формирования i управляющего сигнала и подаются на вход электрогидравлическогоэ регулятора 16 давления. Причем параметры схемы суммирования подбираются таким образом, обеспечить выполнение соотношения (Zlj.

Таким образом, в момент приложения возмущающего воздействия (скачкообразного уменьшения продольной разнотолщинносди) на выходе блока формирования управляющего сигнала мгновенно появляется сигнал КЛРц. Далее, по мере его компенсации, приоритетным становится сигнал , который достигает своего максимального значения при О Следовательно, уже в момент приложения возмущения на выходе блока 15 формирования управляющего сигнала имеем сигнал , величина которого с большой точностью характеризует ожидаемую поперечную разнотолщинность. Такое построение схемы реализует практически безынерционный информационный канал регистрации поперечной разнотолщинности проката.

В связи с тем, что связь между сис темой регулирования продольной разнотолщинности и системой стабилизации профиля проката выполнена параметриI 10

ческой соотношение (5), система стабилизации поперечной разнотолщинности выполнена как статическая (применительно к контуру противоизгиба рабочих валков). Статизм канала противоизгиба рабочих валков обусловлен наличием обратной связи по давлению рабочего тела в гидроцилиндрах 6 противоизгиба в выхода датчика 7 давления через блок 8 компенсации постоянной составляющей на вход блока 15 , формирования управляющего сигнала.

Информационный канал, построенный по принципу контроля отклонений давления рабочего тела в измерительных гидроцилиндрах, обеспечивает прецизионное изме.рение отклонений толщины прокатываемой полосы от заданной, но не дает информации об абсолютной толщине прокатываемой полосы. Кроме того, возникающие во время прокатки возмущения, например тепловое расширение валков или неконтролируемые утечки рабочего тела из замкнутой измерительной гидросистемы, учитываются неправильно.

Для устранения указанных недостатков производится коррекция объема рабочего тела в измерительных гидроцилиндрах 2 с помощью внаптивного регулятора 25 толщины в функции показаний датчика 2 толщины, установленного на выходе клети,1.

Таким образом, введение двухкамерного гидравлического цилиндра на полное усилие прокатки, четвертого датчика давления, четвертого блока компенсации постоянной составляющей, третьего регулятора давления, первого сумматора и ЭПНВ позволяет осуществить трехканальный вариант подсистемы регулирования продольной толщины проката по инерционной структуре Построение регулятора на основе итерационного алгоритма функционирования каналов позволяет разделить требуемые энергетические параметры на низкочастотный , среднечастотный и высокочастотный диапазоны и разнести компенсацию возмущений по каналам. При этом осуществляется перераспределение энергетических и динамических

. ,--.

параметров по контурам, т.е. н.аиболее мощные и низкочастотные каналы работают одновременно с менеЪ мощными, но высокочастотными каналами. В результате система способна отрабатывать возмущения в большом сило

Авторы

Даты

1983-11-30—Публикация

1982-08-26—Подача