(54) СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОЙ СТАЛИ

I

Изобретение относится к черной металлургии, в частности к способам плавки стали в дуговых электрических печах.

Известен способ выплавки нержавеющей стали, включающий завалку в печь 6О-65% отходов нержавеющих сталей, кремний- содержащих материалов, расплавление, обезуглероживание. С целью уменьшения потерь хрома после обезуглероживания в металл присаживают подогре тый мало углеродистый феррохром и после его расплавления шлак раскисляют ферро- . силикохромом, присаживая его в количестве 16-32 кг/и, причем ферросиликохром присаживают в дробленном виде 1 .

Недостатком известного способа является то, что присадка ферросиликохрома после ввода в расплав малоуглеродистого феррохрома приводит к повышенным потерям последнего из-за окисления его кислородом, растворенным в металле и повышенному содержанию кремния. Кроме того, присадка ферросиликохрома на шлак, содержащий до 30% и выше SlOj, не позволяет полностью использовать его раскислительные способности, что пр 1водит к повышенным потерям хрома с отвальными шлаками.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки стали . с содержанием хрома выше 6,0%, включающий загрузку извести, хромсодержащих. алюминийсодержащих и кремнийсодержащих материалов, обеспечивающий суммар йое содержание титана, алюминия и кремния 0,8-1,54. В конце плавления в печь присаживается ферросиликохром или ферросилиций из расчета доведения кремния

15 в шихте до 1,0%. Окислительная продувка щюводится фурмой при давлении кислорода 8-12 атм. Сразу после продувки по всей поверхности шлака присаживают ферросиликохром или 45%-ный ферросили30ций (фракции не более ЗО мм) 102О кг/т, затем известь 10-15 мг/т, кусковые легированные отходы выплав,пя- емой марки или марок близкого химичес - 3 60 кого состава до 10% от веса шихты (не более 140 мм) и феррохром 2. Однако известный способ имеет ряд недостатков. Шлак, получаемый в конце окислительной продувки, содержит обычно до 2025% SiO и имеет основность СаО/SiO 0,5-0,8. В связи с этим раскислительная способность ферросиликохром продуктом взаимодействия KOTopo fo с окислами хро ма является SiOji, резко снижается иэ-за высокой активности Oj послепродувочном шлаке. Кроме того, присадка ферросиликохрома на шлак фракцией не более ЗО мм приводит к взаимодействию его с окислами шлака и накоплению продуктов реакции в подшлаковом слое. К тому же отсутствие глубинного раскисления металла способствует взаимодействию кислорода, растворенного в ме- 20 талле, с восстановленным хромом, находяшимся в подшлаковом слое. Все это снижает степень восстановления хрома из послепродувочного шлака и ухудшает использование раокислительной способности ферросиликохрома. Цель изобретения - повышение степени восстановления хрома и увеличение раскислительной способности ферросиликохрома. Поставленная цель достигается тем, что в способе выплавки высокохромистой стали, включающем введение в состав шихты хромсодержаших, алюминийсодерлсаших, кремнийсодержащих материалов и извести. Ферросиликохром присаживают после продувки металла на шлак, имеюший основность 1,1-1,5 и содержащий Iv5-20% Atj, С при этом 60-70% ферросиликохрома присаживают в виде фракций 90-ЗОО мм. Для более полного использования крем ния ферросиликохрома на восстановление окислов легирующих элементов необходимо, чтобы продукт его окисления ( SiOa попадал в цшак и образуя в нем соединения с другими компонентами, резко снижал бы свою активность. Этому способствует присутствие в шлаке AljOj , что объясняется достаточно полной взаимозаменяемостью Oj Oj на AtjOj в шпинельных грутшировках, снижением активной концентрации кремнезема ( SiOj) аа счет образования химически .устойчивых алюмисиликатов типа A-tjO Si О. и общим снижением окислительной способности шлака. Повышение основности шлака перед раскислением также понижает активность SiOjB шлаке. 25

При размере кусков менее 90 мм они не Нопадают в металл и остаются в шлаке. 914 При основности шлака менее 1,1 и содержании в шлаке менее 15% активность SiOjB шлаке, как показывают проведенные эксперименты, настолько высока, что не позволяет повь1сить воостановление хрома выше 60% от окиоленного за продувку. Повышение основности шлака выше 1,5 tie приводит к дальнейшему возраоТ1анию количества восстанов/ енного хрома, а превышение содержания АС Oj в шлаке выше 20% способствует повышению вязкости шлака. Для предохранения восстановленного хрома от окисления кислородом, растворенным в металле, необходимо снизить его содержание путем ввода в металл раскислителя, в частности кремния из ферросиликохрома, Как показывают расче ты,: проведенные с учетом параметров взаим.одействия и активности кремнезема в шлаке, содержание кремния в металле, предохраняющее хром от окисления, должно составлять не менее 0,25%. Кроме того, чтобы увеличить ра окислительную способность кремния из ферросиликохрома, снижение окисленности металла и шлака должно идти с одинаковой интенсивностью Это можно осуществить, присаживая ферросиликохром разных фракций. Более крупная фракция, попадая пенепосредственно в металл, обеспечивает интенсивное снижение окисленности металла, а более мелкая - шлака. В связи с тем, что ферРосиликохром после продувки присаживают из расчета ввода кремния на 0,9-1,0% без учета угара (усвоение принято 50%), а в металле желательно иметь, как было показано выше, не менее 0,25% , то количество ферросиликохрома крупной фракции должно составлять 60-70% Увеличение количества крупной фракции, ферросиликохрома более 70% от общего его количества, присаживаемого в печь. интенсивность раскисления шлака. Уменьшение количества крупной фракции ферросиликохрома менее 60% снижает интенсивность раскисления металла. Несоблюдение указанньгх пределов приводит к нарушению требования об одинаковой интенсивности снижения окисленности металла и шлака, что в свою очередь ухудшает раскислительную способность ферросиликохрома. Как показывают проведенные исследования, крупная фракция кусков ферроси- ликохрома должна быть 90-300 мм

59

Применение кусков размером более ЗОО мм вызывает затруднение при их загрузке в мульды из бункеров. Кроме того, длительность их растворения и распределения в металле возрастает,

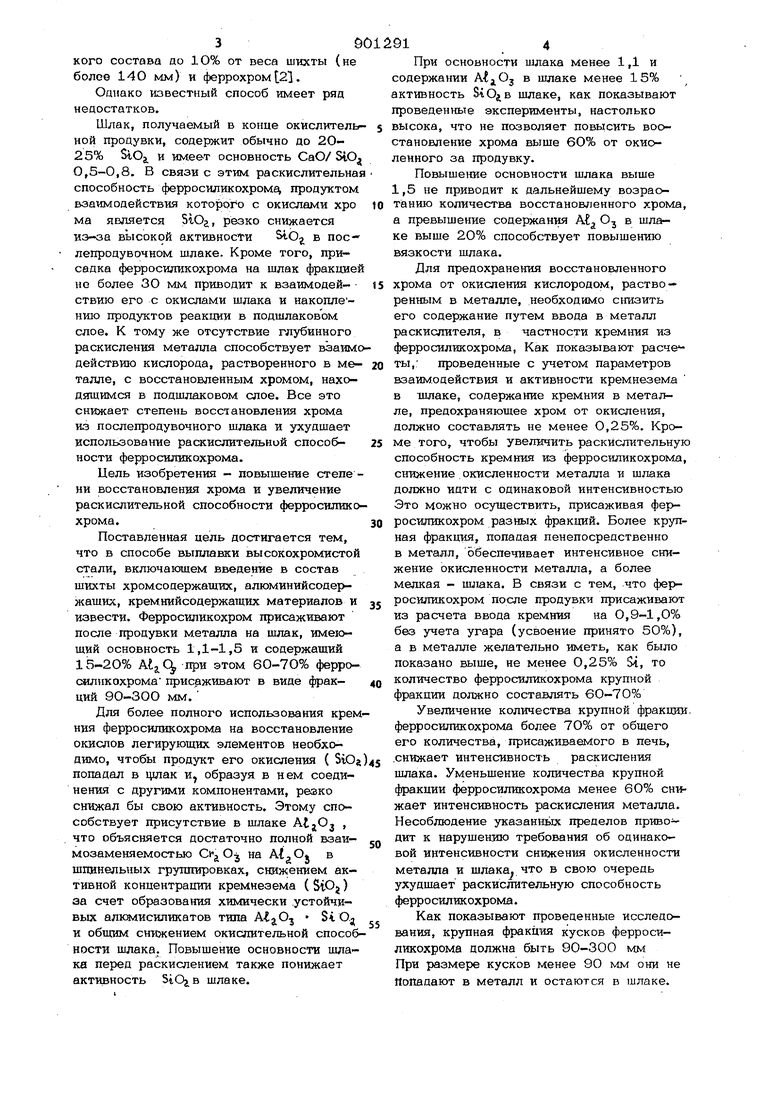

Проведена серия опытных плавок по предложенному способу в 100 т дуговой печи при выплавке стали 12Х18Н1ОТ. Выплавку ведут следующим образом.

Расчетное содержание элементов в шихте, %: ч

Or 16,00Si 0,40

Ni 10,00А«0,30

При подвалке в печь загружают известь. Окислительную продувку ведут по

016

известной технологии. Содержание в ших-; те уменьшенного количества кремния (0,40%), повышенного .содержания алк миния (0,30%), а также присадка в завалку извести обеспечивает получение в конце продувки высокоосновного шлака с достаточным содержанием At Oj, После окислительной продувки присаживают фернросиликохром из расчета ввода кремния на 1,0%, причем 60% его количества фракции 90-300 мм, остальное менее 9О мм. В дальнейшее плавку ведут по действующей технологии.

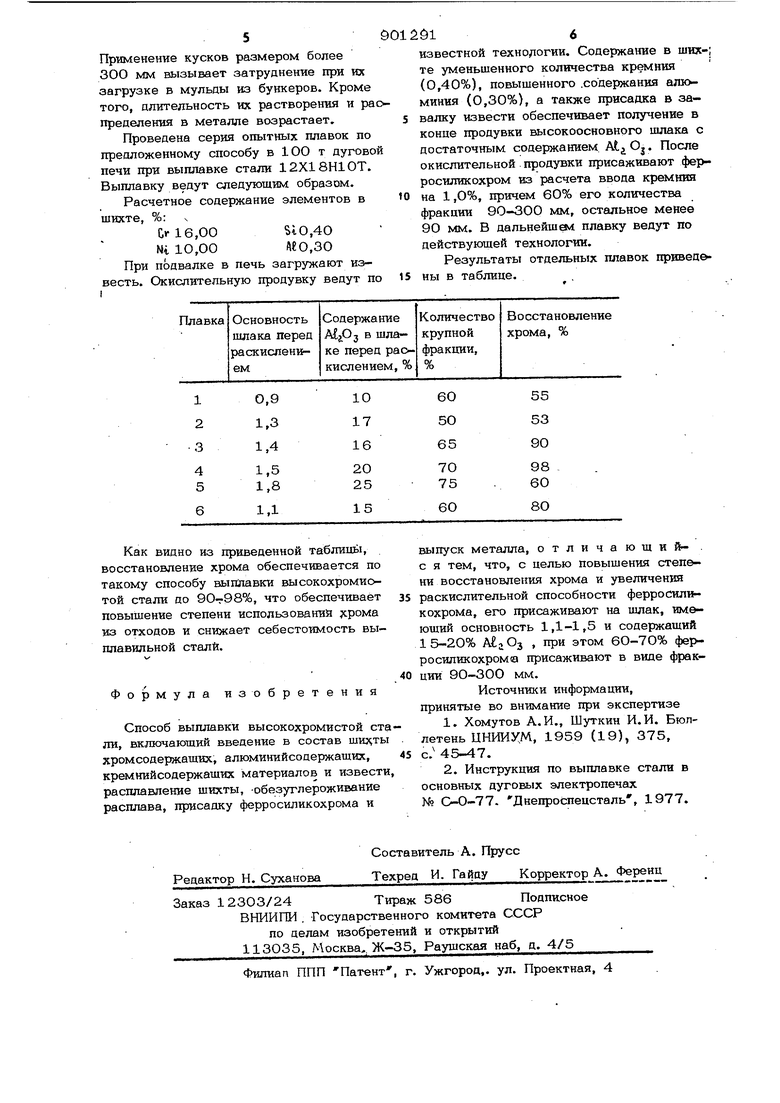

Результаты отдельных плавок приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки нержавеющей стали | 1980 |

|

SU1073291A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ выплавки высоколегированной стали | 1982 |

|

SU1068497A1 |

| Способ выплавки коррозионностойкой стали в дуговой печи | 1991 |

|

SU1782240A3 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки стали в электропечи | 1978 |

|

SU740838A1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОГО ФЕРРОХРОМА | 2014 |

|

RU2590742C2 |

| Способ получения нержавеющей стали | 1982 |

|

SU1092189A1 |

| Способ выплавки нержавеющих марок сталей одношлаковым процессом | 1983 |

|

SU1121300A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

Авторы

Даты

1982-01-30—Публикация

1980-12-11—Подача