(54) СМЕСЬ ДЛЯ ОБРАБОТКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для обработки стали | 1984 |

|

SU1170000A1 |

| Смесь для легирования и рафинирования стали | 1982 |

|

SU1070179A1 |

| Смесь для обработки жидкой стали | 1976 |

|

SU590344A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| Смесь для легирования,раскисления и рафинирования стали | 1986 |

|

SU1355633A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ, МИКРОЛЕГИРОВАННОЙ АЗОТОМ | 2008 |

|

RU2389801C2 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| Способ выплавки стали | 1983 |

|

SU1122707A1 |

| Порошкообразный реагент для рафинирования стали | 1981 |

|

SU990829A1 |

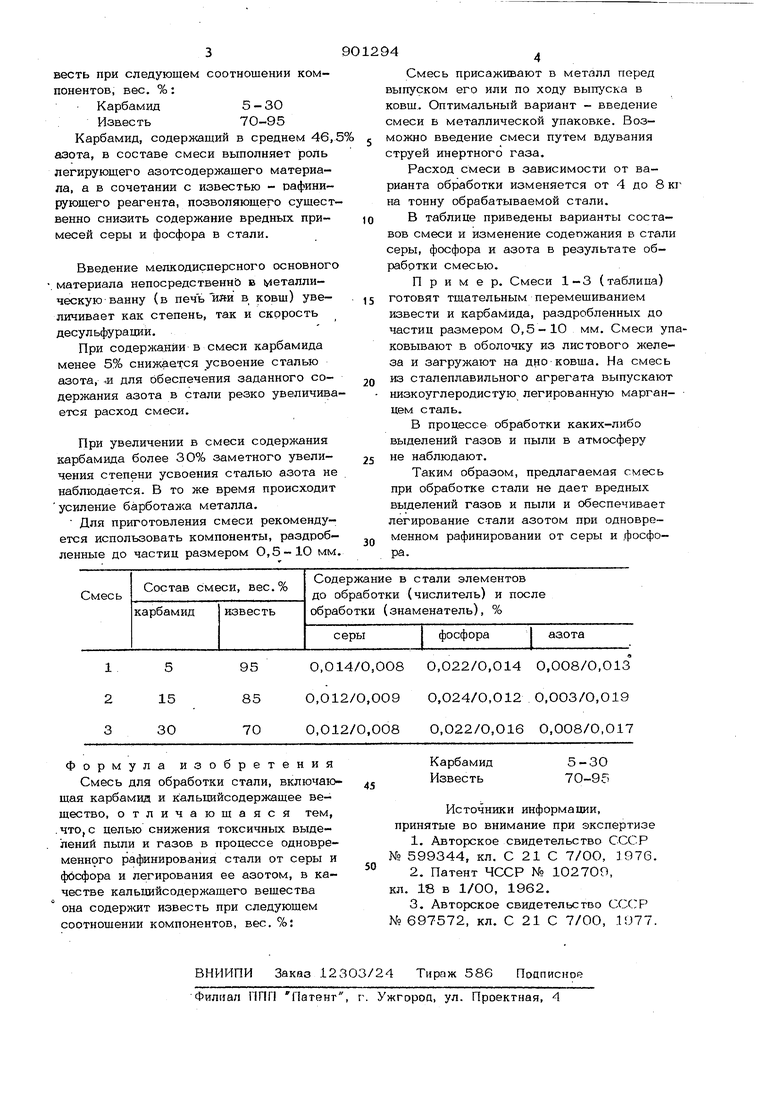

Изобретение относится к черной металлургии, в чйстности к смесям для рафинирования и легирования стали азото Известна смесь 1 для обработки и кой , содержащая, вес. %: Цианамид кальция12-18 Плавиковый шпат15-20 Известь Остальное Недостатком известной смоси является то, что она выделяет токсичную пыль и пары цианамида и фтора. Известен реагент для насыщения расплавленного металла азотом, представляющий собой карбамид (мочевину) 21 Недостаток реагента состоит в том, что пои его введении в металл протекает интенсивная реакция,. вызывающая сильно бурление и выплескивание металла. Наиболее близкой к предлагаемой по достигаемому результату является экзотермическая смесь З , содержащая, вес. % : Кремний10-2О Углерод1 - 1О Карбамид0,1-20 Кальций0,5-8 Ванадиевый шлакОстальное Недостаток известной смеси состоит в том, что она содержит углерод и активные элементы в чистом виде,, вследствие чего при обработке металла возможно нежелательное изменение его химического состава. Кроме того, одновременное присутствие в смеси калышя, углерода, кремния и карбамида приводит к образованию летучих токсичных выделений. Цель изобретения - снижение токсич- ных выделений пыли и газов в процессе одновременного рафинирования стали от серы и фосфора и легирования азотом. Указанная цель достигается тем, что смесь, включающая карбамид и калышй- содержащее вещество, в качестве каль- цийсодержащего вещества содержит известь при следующем соотношении компонентов, вес. %: Карбамид5-30 Известь70-95 Карбамид, содержащий в среднем 46 азота, в составе смеси выполняет роль легирующего азотсодержащего материала, а в сочетании с известью - оафини{ующего реагента, позволяющего сущест венно снизить содержание вредных примесей серы и фосфора в стали. Введение мелкодисперсного основног материала непосредственнй в металлическую ванну (в печьили в ковщ) увеличивает как степень, так и скорость десульфураций. При содержании в смеси карбамида менее 5% снижается усвоение сталью азота, л для обеспечения заданного содержания азота в стали резко увеличив ется расход смеси. При увеличении в смеси содержания карбамида более 30% заметного увеличения степени усвоения сталью азота н наблюдается. В то же время происходит усиление барботажа металла. Для приготовления смеси рекомендуется использовать компоненты, раздроб ленные до частиц размером 0,5 -10 мм Смесь присаживают в металл перед выпуском его или по ходу выпуска в ковш. Оптимальный вариант - введение смеси в металлической упаковке. Возможно введение смеси путем вдувания струей инертного газа. Расход смеси в зависимости от варианта обработки изменяется от 4 до 8 кг на тонну обрабатываемой стали. В таблице приведены варианты составов смеси и изменение содепжания в стали серы, фосфора и азота в результате обработки смесью. Пример. Смеси 1-3 (таблица) готовят тщательным перемещиванием извести и карбамида, раздробленных до частиц размером 0,5-10 мм. Смеси упаковывают в оболочку из листового железа и загружают на дно ковша. На смесь из сталеплавильного агрегата выпускают низкоуглеродистую легированную марганцем сталь. В процессе обработки каких-либо выделений газов и пыли в атмосферу не наблюдают. Таким образом, предлагаемая смесь при обработке стали не дает вредных выделений газов и пыли и обеспечивает легирование стали азотом при одновременном рафинировании от серы и фосфора.

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача