. ..1

Изобретение относится к металлургии в частности к термической обработке. деталей из высокомарганцовистой стали.

Известен способ термического наклеп аустенитных сталей, включающий нагрев и охлаждение с максимально возможными скоростями l.

Однако он неприемлем для сырых ог- ливок, прошедших охлаждение вместе с формой, так как в этом случае в отливке сильно развит процесс карбидообразо- ванияу резко падает пластичность стали и при дальнейшем нагреве с большими скоростями отливки поражаются термическими трещинами.

Известен способ изготовления литых деталей из высокрмарганцовистой стали, включающий снятие верхней полуфйрмы при температуре ниже 1200-1250 С и закалку 2.

Недостатком данного способа является то, что он. не применим для отливок; имеющих невыбитьге стержни и неочищен-

. ных от формовочных смесей и имеющих сравнительно большое поперечное сечение,

Известен способ обработки деталей вэ . высокомарганцовистых сталей, включающий выбивку отливок из формы при температуре, на 23О-250 С выше линии выпадения карбидов из аустенита, выдержку после выбивки из формы при температуре, на 180-20О°С выше линии выаеления карбидов, и закалку .

Однако способ непригоден при массовом произвопстве деталей сложной формы, поскольку высокой температуры вы- бивки детали после выбивки теряют заданную геометрию, а при закалке из-за наличия невыбитых горячих смесей происходят взрывы и отливки имеют пятнистую структуру.

Наиболее близким к предлагаемому по технической сущности является способ термообработки детешей из марганцовистой стали 11ОГ13Л, включающий загрузку очищенных отливок в печь прн температуре не бблее 400 С, выдержку при

э.той температуре в течение 1 ч, нагрев деталей цо 65О-7ОО°С со скоростью не более 8О-1ОО°СУч с выдержкой при этой температуре в течение 1-2 ч, нагев отливок до 1050-1 со скоостью не более 1 , и выдержкой 3-5 ч, последующую закалку в воде ,

Недостатком известного способа .явяется большая длительность процесса (12-14 ч) и нестабильность свойств акаленных деталей, снижающая эксплуационную стойкость.-

Цель изобретения - повышение эксплуатационной стойкости деталей и сокращение длительности процесса закалки..

Поставленная цель.достигается тем, что в способе обработки отливок из высокомарганцовистой стали, включающем выбивку отливки из формы, обрубку прибылей и литников, очистку и последующую закалку, выбивку из формы производят при 950-800 С, а нагрев под закалку производят в печи с технически возможной скоростью.

Сталь 110Г13Л вследствие низкой теплопроводности и высокого значения коэффициента термического расширения клонна к образованию трещин при остывании ,и в процессе нагрева под закалку, причем склонность к трещинообразованию у этой стали в 4,5 раза выше, чем углеродистой.

При остывании отливокв форме создатся благоприятные условия для выделения карбидов из аустенита.Наиболее интенсивное выделение происходит в интервале 650-50О С.

Для предотвращения образования трещин производят быстрое охлаждение отивок в интервале карбидообразования.

Вследствие высокого температурного градиента по сечению и длине отливки, аличия формовочной земли и стержней, охлаждение в воде при ранней выбивке, . а, закалка от 90О-1ООО°С исключается, хотя для некоторых видов тонкостенных неответственных отливок такой способ и .применим.

Для опредбления скорости охлаждения отливки (сердечника Р 50 1/11) в тело отливки устанавливаются на глубину 25. мм кварцевые нако.нечнцки, в которые после выбивки вводятся платино-платинородневые термопары. Показания записываются потенциометром. Анализ кривых охлаждения показывает, что при охлаждении выбитых из формы отливок на воздухе с 850 С, наиболее опасный интервал (650-50ОС) отливка проходит за

ЗО мин. При остывании же в форме - за / 2,5 м, т. е. время протекания наиболее интенсивного процесса;карбидообразования сокращается в 5 раз.

Металлографический анализ показывает, что количество выпавших карбидов с увеличением скорости .охлаждения уменьшается, причем в случае охлаждения 6 форме они имеют форму крупных включений по .

границам и внутри зерен, а в случае охлаждения с 85 О С на воздухе, они имеют форму оторочек по границам зерен. Результаты испытаний механических свойств отливок подтверждают, что при по5 Гвышении скорости охлаждения процесс карбидообразования существенно подавляется.,

Температура выбивки отливок из формы 800-950 С выбрана, исходя из того,

что при этой температуре изделие уже имеет достаточную механическую прочность, и при 9ОО С в соответствии с диаграммой состояния Fe - Мп - С только начинается процесс карбидообразования.

Процесс карбидообразования протекает не только при остывании отливки в форме, но и при нагреве под закалку, причем наиболее интенсивно он протекает также в интервале 5ОО-650 С. Для изделий типа сердечников этот интервал проходят со скоростью нагрева не более 75- 80 С/ч. В противном случае при наличии карбидов в структуре возникающие термические напряжения вызывают образование трещин.

Охлаждение сердечника в форме показывает, что средняя скорость охлаждения отливки в форме в интервале 650-500 С составляет 65 С/ч.

Литая структура стали 110Г13Л выдерживает без образования трещин скорость нагрева, с которой она охлаждается в форме. Следовательно, скорость нагрева под закалку, равная или близкая скорости охлаждения отливки при остывании от температуры начала карбидообразования, является оптимальной, и при назначении режима закалки необходимо учитывать скорость охл.аждения отливки (замедленно - в форме или ускоренно - на воздухе).

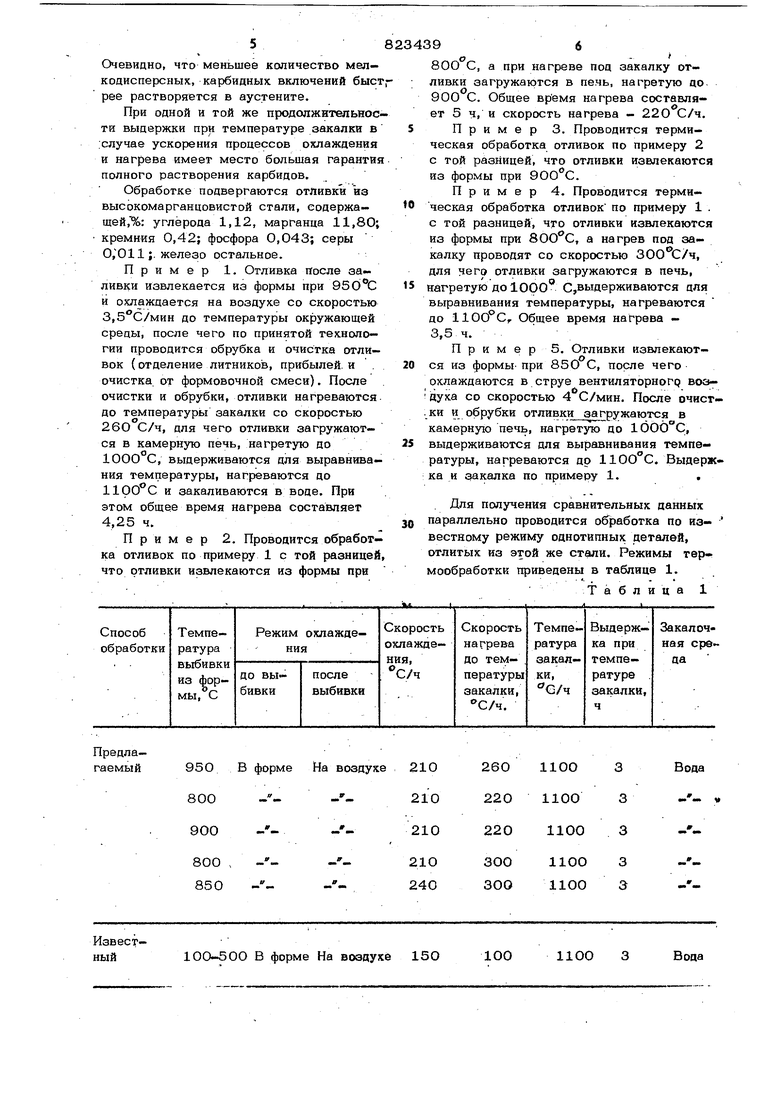

При, ускоренном охлаждении отливок 5 и нагрева их с такой же скоростью при термообработке уменьшается количество карбидов в структуре стали, она получа.ется более неравновесной по карбидам. Очевидно, что меньшее количество мелкодисперсных, карбидных включений быст рее растворяется в аустените. При одной и той же продолжительнос ти выдержки при температуре закалки в .случае ускорения процессов охлаждения и нагрева имеет место большая гарантия полного растворения карбидов. Обработке подвергаются отливки из высокомарганцовистой стали, содержащей,%: углерода 1,12, марганца 11,8О; кремния 0,42; фосфора 0,043; серы 0,011;, железо остальное. Пример 1. Отливка после заливки извлекается из формы при 95 и охлаждается на воздухе со скоростью З.б С/мин до температуры окружающей среды, после чего по принятой технологии проводится обрубка и очистка отливок (отделение литников, прибылей, и . очистка от формовочной смеси). После очистки и обрубки, отливки нагреваются до температуры закалки со скоростью 26О С/ч, для чего отливки загружаются в камерную печь, нагретую до 10ОО С, выдерживаются для выравнивания температуры, нагреваются до про С и закаливаются в воде. При этом общее время нагрева составляет 4,25 ч. Пример 2. Проводится обработка отливок по примеру 1 с той разницей что отливки извлекаются из формы при BOO с, а при нагреве под закалку отливки загружаются в пень, нагретую до. 900 С. Общее время нагрева составляет 5 ч, и скорость нагрева - 220 С/ч. Пример 3. Проводится термическая обработка отливок по примеру 2 с той разницей, что отливки извлекаются из формы при 9ООС. Пример 4. Проводится термическая обработка отливок по примеру 1 . с той разницей, что отливки извлекаются из формы при , а нагрев под закалку проводят со скоростью 300 С/ч, для чего отливки загружаются в печь, нагретую до 1000° С,выдерживаются для выравнивания температуры, нагреваются до 110О°С, Общее время нагрева - 3,5 ч. Пример 5. Отливки извлекаются из формы при 850 С, после чего охлаждаются в струе вентиляторногр воз- духа со скоростью 4 С/мин. После очистки и обрубки отливки загружаются в камерную печь, нагретую до l60O°C, выдерживаются для выравнивания температуры, нагреваются до 110О°С. Выдержка и закалка по примеру 1.. . Для получения сравнительных данных параллельно проводится обработка по известному режиму однотипных деталей, отлитых из этой же стали. Режимы термообработки приведены в таблице 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТЫХ СТАЛЕЙ | 2017 |

|

RU2656912C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДРОБЯЩИХ ПЛИТ ЩЕКОВЫХ ДРОБИЛОК | 2022 |

|

RU2800258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1992 |

|

RU2033436C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ СТАЛИ | 2008 |

|

RU2373022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗМОЛЬНЫХ БИЛ | 2010 |

|

RU2429938C1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| ДЕТАЛЬ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374495C1 |

| Способ модифицирования стали | 2022 |

|

RU2781935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЛОТКА ДРОБИЛКИ | 2020 |

|

RU2731994C1 |

Предла-

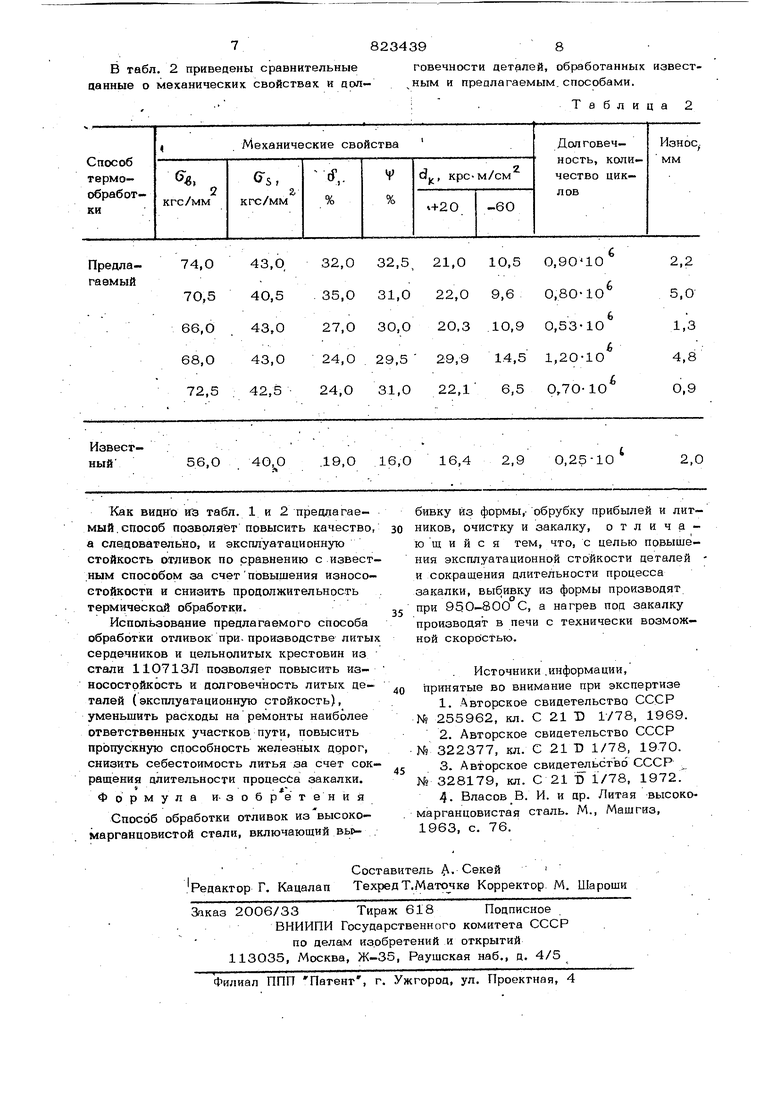

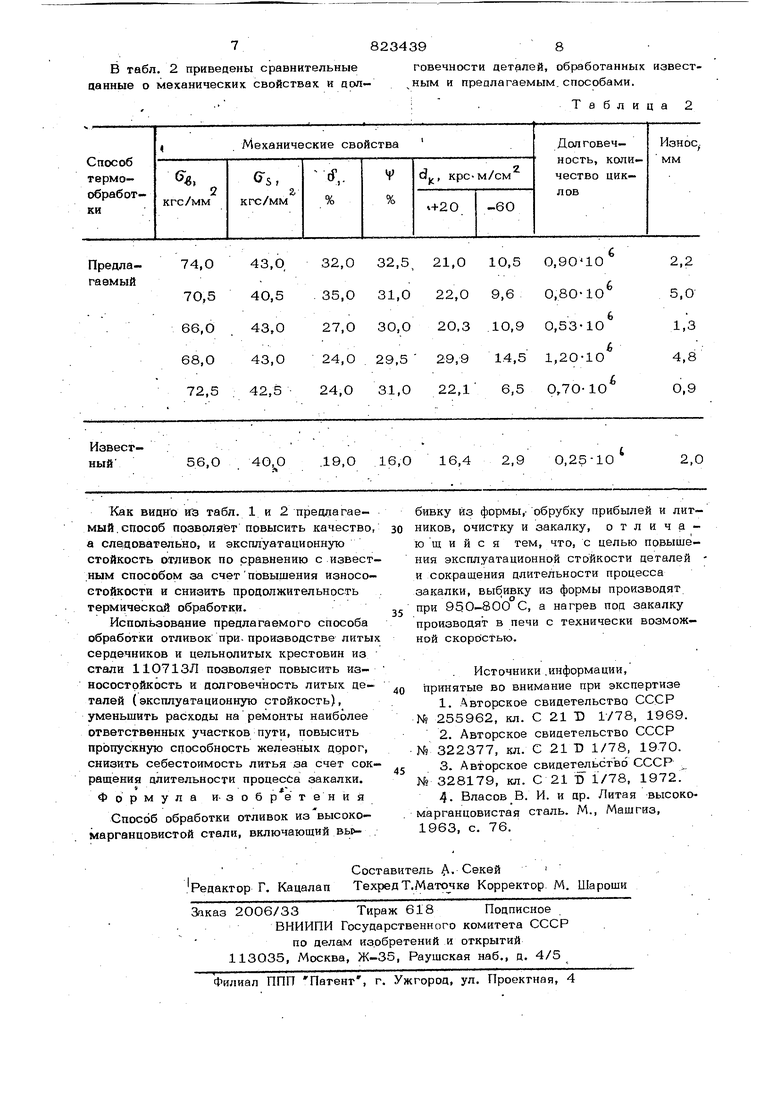

В табл. 2 приведены сравнительные данные о механических свойствах и долговечности деталей, обработанных иавест,ным и предлагаемым, способами.

;Таблица2

Авторы

Даты

1981-04-23—Публикация

1979-07-27—Подача