4

СО

00 ел

Изобретение относится к изготовлению литых деталей и может быть исползовано при термической обработке точных отлиэок, изготовляемых литьем по выплавляемым моделям из сталей аустенитно-мартенситного класса.

Известен способ термической обработки мартенсит ных сталей, позволяющий повысить прочность и пластичность в массивных сечениях деталей путем измельчения зерен при многократной- фазовой перекристаллизации. Способ включает гомогенизирующий нагрев с 1180-125ОС и многократную закалку с 920-1000 С Cl.

Известен способ многократной фазовой перекристаллизации сталей переходного ( аустенитно-мартенситного класса, осуществляемый путем многократной закалки с температуры рекристаллизации стали после фазового наклепа с последующей обработкой холодом после каждой закалки .

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ, включающий гомогенизирующий отжиг для уменьшения химической неоднородности многократную закалку с обработкой холодом после каждой закалки и отпуск 3.

Недостатком способа термической обработки является ухудшение эксплуатационных свойств .поверхностного слоя литых деталей (коррозионной стойкости и вязкости), вызванное ры-д горанием легирующих элементов в процессе высокотемпературных .нагревов под закалку. Поэтому в практике терми ческой обработки точных отливок количество высокотемпературных нагревов регламентируется (не более 2-3-х нагревов), что гарантирует высокое качество поверхностного слоя, однако не обеспечивает требуемого измельчения зерен и повышения прочностных. свойств в отливках.

Недостаточное измельчение зерен в отливках после термообработки по способу с регламентируемым количеством высокотемпературных нагревов связано с малой эффективностью использования первого (после гомогенизирующего отжига) нагрева под закалку. Нагрев под закалку, проводимый, непосредственно после охлаждения с температуры отжига, практически не измельчает зерно в сталях переходного класса, так как этот нагрев осуществляется с преимущественно аустенитного состояния, т . е. без предваритель ного фазового наклепа. Таким образом, при нагреве под первую закалку не выполняется необходимое условие рекристаллизационного измельчения зерен - создание предварительного

фазового наклепа аустенита за счет мартенситного з о,/ превращения.

Цель изобретения - повышение прочности стали при сохранении эксплуатационных свойств поверхностного слоя литых деталей.

Поставленная цель достигается согласно способу термической обработки отливок, преимущественно из сталей аустенитно-мартенситного класса, включающему гомогенизирующий отжиг, закалку, обработку холодом и отпуск, охлаждение с температуры гомогенизирующего отжига ведут со скоростью 30-150°С/ч в интервале ЭЗО-бЗО С, а затем проводят дополнительную обработку холодом.

Обработку холодом проводят при температуре полного мартенситного превращения.

Регулируемое охлаждение отливок с температуры гомогенизирующего отжига со скоростью 30-150С/ч в интервале 950-65О С ( в интервале выделения из аустенита избыточных карбидных и интерметаллидных фаз) способствует повышению точки начала мартенситного превращения и дестабилизации ликвационного и остаточног аустенита.

Последующее мартенситное превращение дестабилизированного аустенита в процессе дополнительной обработки холодом обеспечивает создание предварительного фазового наклёпа, необходимого для рекристаллизационного измельчения зерен в процессе нагрева под закалку. Обработку холодом проводят при температуре полного мартейситного превращения, которая для сталей переходного класса составляет как правило -50 --70°С.

Совместное проведение регулируемого охлаждения с температуры гомогвн1|зирующего отжига и последующей обработки холодом особенно эффективно для измельчения зерен в массивных сечениях отливок, имеющих повышенное количество ликвационного аустенита и исходное крупнокристаллическое строение.

Охлаждение с температуры гомогенизирующего отжига со скоростью бо-лее 150С/ч не обеспечивает достаточно полного выделения из аустенита избыточных фаз и требуемого повышения точки начала мартенситногЬ превращения. Охлаждение со скоростью менее не целесообразно, так как требует дополнительных материальных затрат,а существенного повышения точки начала мартенситного превращения не наблюдается.

Принципиальное отличие предлагаеNJoro способа термической обработки заключается в том, что требуемое измельчение зерен в отливках достигается не путем дополнительного увеличения количества высокотемпературных нагревов (закалок), ухудшающих эксплуатационные свойства поверхностного слоя литыхдечсалей, а путем дополнительного измельчения зерен уже в процессе первого нагрева под закалку.

П р и мер. Проводят термическую обработку точных отливок, изготовленных литьем по выплавляемым моделям из стали следукицего состава, вес.%1 углерод 0,06}. хром 13,4} никель 6,8} молибден 0,6} железо и примеси остальное.

Режим термической обработки по предлагаемому способу включает -следующие операции: гомогенизирующий отжиг при 5 ч; охл 1ждёнйб в интервале 950-650С со средней скоростью , или 30 С/ч; .обработку холодом при 2,5 Ч} закалку с 1000°С 2,5 ч; обработку холодом при- 2,5 ч} отпуск при 2,5 ч.

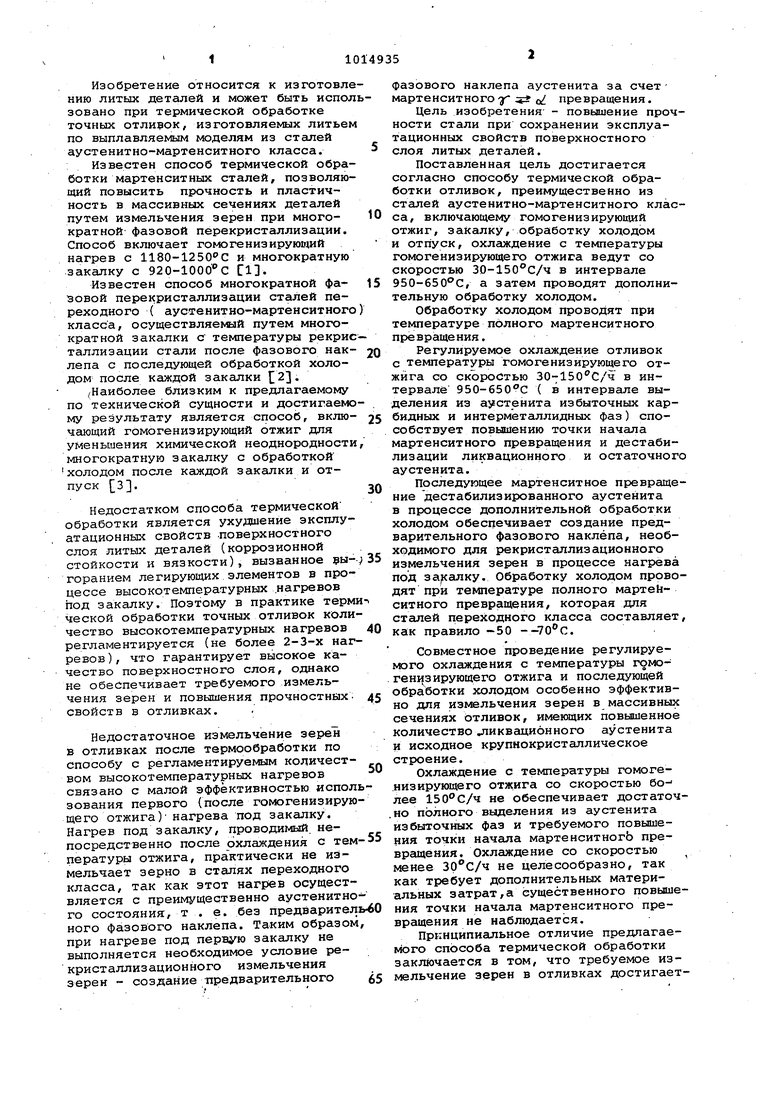

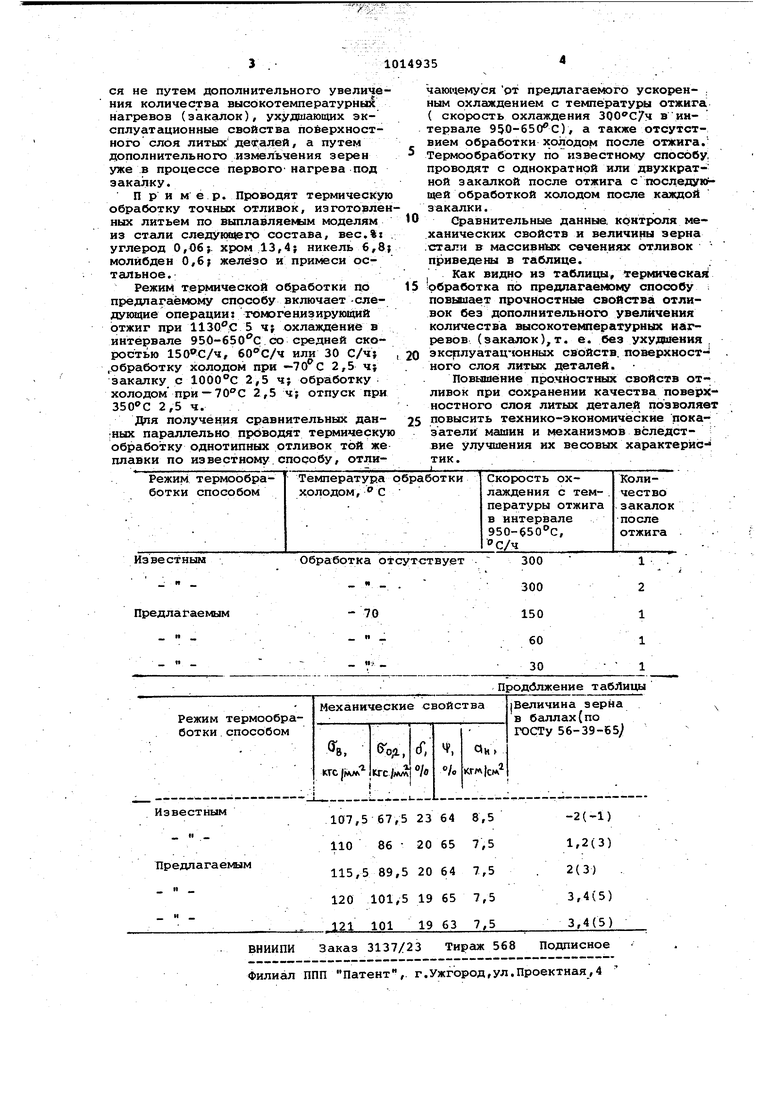

Для получения сравнительных дан:ных парсшлельно проводят термическую обработку однотипных отливок той же плавки по известному способу, отличающемуся от предлагаемого ускорен- . ным охлаждением с температурил отжига. ( скорость охлаждения в интервале SSO-SSO C), а также отсутствием обработки холодом после отжига.

Термообработку по известному способу, проводят с однократной или двухкратной закалкой после отжига с последую щей обработкой холодом после каждой закалки.

Сравнительные данные, контроля ме.ханических свойств и величины зерна стали в массивных сечениях отливок приведены в таблице.

Как видно из таблицы, термическа

обработка по предлагаеьюму способу повышает прочностные свойства отливок без дополнительного увеличения количества высокотемпературных иагревов (закалок),т. е. без ухудшения

зксрлуатац-юнных свойств, поверхностного слоя литых деталей.

Повышение прочностных свойств отливок при сохранении качества поверхностного слоя литых деталей позволяет

повысить технико-экономические iiOKaзатели машин и механизмов вследствие улучшения их весовых характерйс- тик.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сталейАуСТЕНиТНО-МАРТЕНСиТНОгО КлАССА | 1979 |

|

SU831818A1 |

| Способ обработки сталей аустенитно-мартенситного класса | 1990 |

|

SU1735390A1 |

| Способ изготовления крупногабаритных заготовок из сталей | 1981 |

|

SU954449A1 |

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Способ термической обработки сталей аустенитно-мартенситного класса | 1979 |

|

SU926038A1 |

| Способ термической обработки длинномерных изделий из хромоникелевых сталей аустенитно-мартенситного класса | 1985 |

|

SU1258848A1 |

| Способ термической обработки нержавеющих сталей | 1980 |

|

SU1014934A1 |

| Способ термической обработки сталей | 1977 |

|

SU709698A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 2015 |

|

RU2672718C2 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК, преимущественно из сталей аустенитно-мартенситного класIn -I ь ,.,,,,.. I са, включающий гомогенизирующий отжиг, закалку, обработку холодом и отпуск, о тли,ч аю щи и с я тем, что, с целью %1овышения прочности стали при сохранении эксплуатадионных свойств поверхностного слоя литых деталей, охлаждение с температуры гомогенизирующего отжига ведут со скоростью 30-150С/ч в интервале 950-650°С, a затем проводят допол-, витальную обработку холодом. 2. Способ по п. 1, отличающ и и с я тем, что обработку холодом ведут при температуре полного мартенситногчэ превращения.

Предлагаемым

- -.

- 70

150 60 30

1 1

« II .

-

Прод 5лжение табЛищл

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАРТЕНСИТНО- СТАРЕЮЩИХСТАЛЕЙ | 0 |

|

SU276123A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-30—Публикация

1980-10-10—Подача