Изобретение относится к термической обработке сталей и может быть использовано при термической обработке литых деталей из высокомарганцовистых сталей, работающих в условиях интенсивного абразивного и ударного воздействия. Изобретение наиболее эффективно может быть использовано при изготовлении элементов горнодобывающего и дробильного оборудования, ковшей экскаваторов, траков гусеничных машин, шнеков, молотковых дробилок, деталей землеройных и почвообрабатывающих машин и др.

Термическая обработка отливок способствует повышению их стойкости в условиях ударно-абразивного износа.

Известен способ термической обработки отливок из высокомарганцовистых сталей, включающий выбивку отливок из формы при температуре на 230-250°С выше линии выделения карбидов из аустенита (1150°С), последующую выдержку при температуре на 180-200°С выше линии выделения карбидов из аустенита (1100°С) и закалку в воду. Известный способ термообработки стали Г13Л обеспечивает повышение стойкости в условиях ударного износа на 90% при сохранении уровня ударной вязкости (RU 328179, C21D 1/78, опубликовано 02.11.1972).

Недостатком этого способа является потеря заданной геометрии после выбивки детали при высоких температурах, отливки имеют пятнистость, а при закалке из-за наличия не выбитых из полостей детали горячих смесей происходят взрывы.

Наиболее близким к предлагаемому по технической сущности является способ термообработки литых деталей из высокомарганцовистой стали типа 110Г13Л, включающий загрузку очищенных отливок в печь при температуре не более 400°С, выдержку при этой температуре в течение 1 часа, последующий нагрев отливок до 650-700°С со скоростью не более 80-100°С/ч и выдержку при этой температуре в течение 1-2 часов, последующий нагрев отливок до температуры 1050-1100°С со скоростью не более 150°С/ч, выдержку при этой температуре в течение 3-5 часов и последующую закалку в воде (Власов В.И. и др. Литая высокомарганцовистая сталь. М., Машгиз, 1963, с. 76).

Недостатком известного способа является низкая абразивная стойкость отливки, что снижает ее эксплуатационные характеристики.

Целью изобретения и ее техническим результатом является повышение абразивной стойкости литых деталей из высокомарганцовистых сталей.

Технический результат достигают тем, что способ термической обработки отливки из высокомарганцовистой стали включает аустенитизацию при температуре аустенитизации на 200-250°С ниже температуры солидус стали, выдержку в течение 3-5 часов и закалку в воде, причем после закалки в воде отливку нагревают до температуры, равной 0,35-0,45 температуры аустенитизации, выдерживают в течение 4-6 часов и охлаждают на воздухе, после чего отливку снова нагревают до температуры, равной 0,75-0,80 температуры аустенитизации, выдерживают в течение 4-5 часов и охлаждают в воде.

Одним из важнейших параметров высокомарганцовистой стали, которую необходимо учитывать при ее термической обработки является температура аустенизации. Оптимальная температура аустенизации по изобретению перед закалкой в воде должна быть на 200-250°С ниже температуры солидус стали. При такой температуре в течение 3-5 часов происходит полное растворение карбидов и устранение дендритной ликвации. Такая термообработка позволяет уменьшить химическую и структурную неоднородность в литой стали, тем самым повышая ее сопротивление хрупкому разрушению.

Выдержка при температурах, близких к температуре солидус, в литой стали происходит оплавление и окисление границ зерен, что приведет к резкому снижению пластичности и сопротивлению хрупкому разрушению.

Последующий нагрев отливки до температуры, равной 0,35-0,45 температуры аустенитизации и выдерживают в течение 4-6 часов приводит к изменению структуры: выделению в аустенитной матрице избыточной фазы α'-фазы размером 30 мкм и более, которая содержит включения карбидов (Fe,Mn3 С) размером от 5 до 10 мкм. Выделения α'-фазы по границам зерен имеют меньшую толщину, чем внутри них. При охлаждение на воздухе внутренние напряжения минимальны.

При повторном нагреве отливки до температуры, равной 0,75-0,80 температуры аустенитизации, и ее выдержке в течение 4-5 часов происходит фазовая перекристаллизация с измельчением первоначального зерна аустенита до 4-5 балла. Нагревом устраняют карбидную сетку по границам зерен и способствуют коагуляции мелких и средних карбидных частиц цементитного типа внутри зерна без их растворения. В результате закалки в воде образуется структура, состоящая из аустенита и мелкодисперсных включений карбидов округлой формы внутри зерен.

Изобретение можно проиллюстрировать следующим примером.

Детали из высокомарганцовистой стали 110Г13Л в виде сплошных плоских отливок толщиной 80 мм нагревали до температуры аустенизации 1100°С, что на 250°С ниже температуря солидус 1350°С указанной стали. Время выдержки отливки при температуре аустенизации составило 4 часа. Оптимальное время выдержки отливок составляет 2,5-3 мин на 1 мм толщины плоской отливки (или на 1 мм максимальной толщины стенки полой отливки). После аустенизации детали закаливали в воде с температурой не более 35°С.

После этого детали отпускали при температуре 425°С, что составляет 0,39 температуры аустенизации, в течение 6 часов и охлаждали на воздухе до температуры цеха.

Затем отливку снова нагревали до температуры 860°С, что составляет равной 0,78 температуры аустенитизации, выдерживали в течение 5 часов и охлаждали в воде.

После термообработки были получены отливки, имеющие плотную однородную структуру из аустенита с мелкодисперсными включениями карбидов округлой формы внутри зерен.

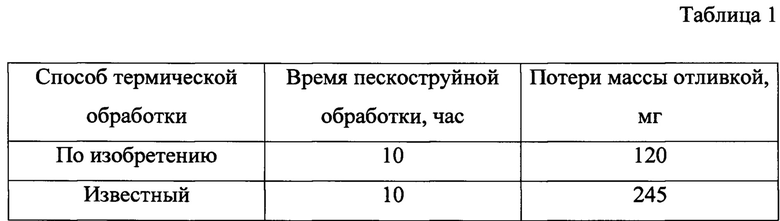

Абразивную стойкость стали определяли по потере массы детали после пескоструйной обработки с углом атаки 80 градусов (таблица 1).

Как видно из таблицы 1, литая высокомарганцовистая сталь после термической обработки по изобретению имеет более высокую абразивную стойкость, чем сталь, которую подвергали термической обработке известным способом.

Таким образом, способ термической обработки литых деталей из высокомарганцовистой стали обеспечивает достижение поставленного технического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки поковок из низколегированной стали | 2021 |

|

RU2770925C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Способ обработки отливок из высоко-МАРгАНцОВиСТОй СТАли | 1979 |

|

SU823439A1 |

| Способ термообработки чугуна с шаровидным графитом, включениями эвтектического цементита и бейнитно-аустенитной металлической основой | 2018 |

|

RU2681076C1 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| ДЕТАЛЬ СТУПЕНИ ЦЕНТРОБЕЖНОГО НАСОСА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2374495C1 |

| Способ получения высокопрочного стального листа | 2023 |

|

RU2813069C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ СТАЛИ | 2008 |

|

RU2373022C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 1992 |

|

RU2033436C1 |

| Способ изготовления изделий из высокохромистого чугуна | 1989 |

|

SU1740450A1 |

Изобретение относится к области термической обработки и может быть использовано при термической обработке литых деталей из высокомарганцовистых сталей, работающих в условиях интенсивного абразивного и ударного воздействия. Техническим результатом является повышение абразивной стойкости литых деталей. Технический результат достигается тем, что способ термической обработки отливки из высокомарганцовистой стали включает аустенизацию при температуре на 200-250°С ниже температуры солидус стали, выдержку в течение 3-5 часов и закалку в воде, причем после закалки в воде отливку нагревают до температуры, равной 0,35-0,45 температуры аустенизации, выдерживают в течение 4-6 часов и охлаждают на воздухе, после чего отливку снова нагревают до температуры, равной 0,75-0,80 температуры аустенизации, выдерживают в течение 4-5 часов и охлаждают в воде. 1 табл.

Способ термической обработки отливки из высокомарганцовистой стали, включающий аустенизацию при температуре на 200-250°С ниже температуры солидус стали, выдержку в течение 3-5 часов и закалку в воде, отличающийся тем, что после закалки в воде отливку нагревают до температуры, равной 0,35-0,45 температуры аустенизации, выдерживают в течение 4-6 часов и охлаждают на воздухе, затем отливку нагревают до температуры, равной 0,75-0,80 температуры аустенизации, выдерживают в течение 4-5 часов и охлаждают в воде.

| Способ обработки отливок из высоко-МАРгАНцОВиСТОй СТАли | 1979 |

|

SU823439A1 |

| Способ термической обработки литых аустенитных сталей | 1979 |

|

SU901302A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1973 |

|

SU444819A1 |

| Способ термической обработки углеродистых аустенитных сталей | 1978 |

|

SU863673A1 |

| JP 59126758 A, 21.07.1984. | |||

Авторы

Даты

2018-06-07—Публикация

2017-09-26—Подача