(5) КОРРОЗИОННОСТОЙКАЯ ЛИТЕЙНАЯ СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая сталь | 1982 |

|

SU1014970A1 |

| Литейная коррозионно-стойкая свариваемая криогенная сталь и способ ее получения | 2020 |

|

RU2778709C2 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| Состав сварочной проволоки | 1980 |

|

SU846185A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579709C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2617272C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2579710C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

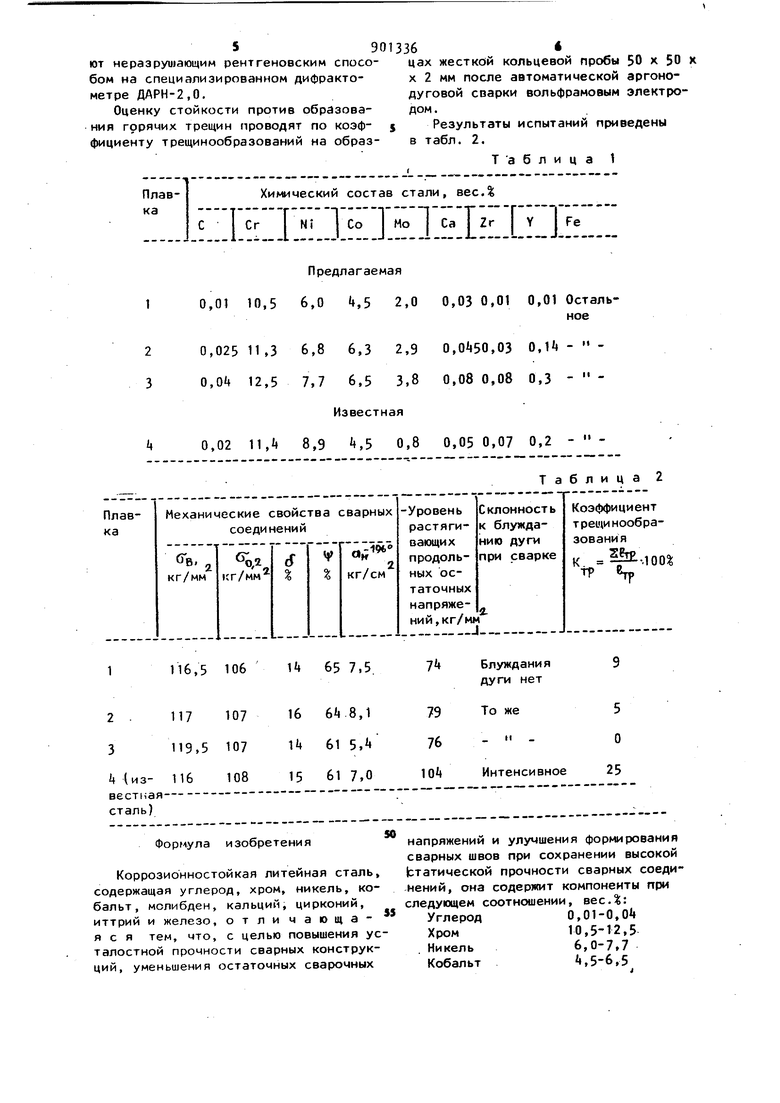

I

Изобретение относится к области металлургии, в частности к производству высокопрочных свариваемых коррозионностойких литейных сталей, и может быть использовано в машиностроении при изготовлении литых сварных конструкций криогенного назначения, для которых не допускается термическая обработка после сварки и которые подвергаются в процессе эксплуатации воздействию циклических нагрузок, например, при изготовлении корпусных деталей турбонасосных агрегатов и узлов регулирования.

Наиболее близкой по технической сущности и достигаемому эффекту к предлагаемой является литейная коррозионностойкая сталь Г1 следующего состава, весД:

Углерод 0,01-0,03 Хром10,5-13

Никель7,8-10

Молибден 0,4-0,9 Кобальт3,9-6

Кальций 0,03-0,08 Цирконий 0,01-0,08 Иттрий0,01-0,3

ЖелезоОстальное

Недостатком известной стали,свойственным сталям мартенситного класса, является образование в сварных соединениях высоких остаточных растягивающих напряжений, достигающих предела текучести стали после сварки в жестких условиях. Максимальные значения растягивающих напряжений сосредотачиваются в околошовной зоне сварных соединений и в сочетании с конструктивными и технологическими концентраторами напряжений (надрезы, непровары, переходы сечений и т.д.) вызывают резкое уменьшение усталостной прочности сварных конструкций.

Наряду с уровнем остаточных напряжений на уменьшение усталостной прочности сварных конструкций известной стали оказывает влияние неудовлетворительное фop 1poвaниe 39 сварного шва, заключающееся в блужда нии дуги и склонности к образованию горячих трещин при сварке неплавящим ся электродом, что повышает вероятность образования сильных концентраторов напряжений в проплаве швов в виде непроваров или трещин. Блуждание дуги при сварке вызвано свойство стали интенсивно намагничиваться в слабых электромагнитных полях, созда ваемых сварочной дугой, характерным для магнитомягких материалов с высоким содержанием никеля в составе. Склонность к образованию горячих трещин при сварке неплавящимся элект родом обусловлена низким хромовым эк вивалентом ферритообразования стали. Цель изобретения - повышение уста лостной прочности сварных конструкци уменьшение остаточных сварочных напряжений и улучшение формирования - сварных швов при сохранении высокой статической прочности сварных соединений. Поставленная цель достигается тем что предлагаемая сталь содержит угле род, хром, никель, кобальт, молибден кальций, цирконий, иттрий и железо при следующем соотношении компонентов, вес.о: 0,01-0,0i , Углерод 10,5-12,5 6,0-7,7 Никель ,5-6,5 Кобальт 2,0-3,8 Молибден 0,03-0,08 Кальций 0,01-0,08 Цирконий Иттрий 0,01-0,3 Железо Остальное Сталь в качестве примесей содержи кремний до 0,3%, марганец до 0,3, азот до Q,Qk%, алюминий до 0,2, фос фор до 0,015 и серу до 0,0151. Повышение концентрации молибдена при указанном сочетании остальных ле гирующих элементов приводит к понижению точки начала мартенситного пре вращения и повышению всл ствие этог количества остаточного аустенита в околошовной зоне сварных соединений. Последнее способствует релаксации уп ругой энергии сварного шва и уменьшению уровня остаточных сварочных напряжений, oпpeдeляe 1ыx пределом те кучести стали в зоне их концентрации С другой стороны, повышение количест ва остаточного аустенита не приводит к соответствующему падению прочностных характеристик основного металла и сварных соединений, так как сталь в большей степени упрочняется при старении за смет выделения упрочняющих молибденсодержащих фаз. При этом упрочнение околошовной зоны сварных соединений происходит в результате дополнительного подстаривания этих зон при проведении многослойной сварки конструкций. Кроме того, повышение, концентрации молибдена приводит к уменьшению склонности к образованию горячих трещин при сварке вследствие образования в литой структуре шва фрагментарной структуры, затрудняющей явление проскальзывания по границам зерен. Снижение содержания никеля в сочетании со старением стали, дополнительно легированной молибденом, способствует уменьшению магнитной проницаемости стали, что предотвращает намагничивание в процессе сварки и исключав блуждание дуги. В открытой индукционной печи на одинаковых шихтовых материалах выплавлены три плавки предлагаемой стали и одна плавка известной. Шихтовые материалы состоят из низкоуглеродистой электротехнической стали, чистого хрома, электролитического никеля,молибдена в штабиках, кобальта и иттрия. Раскисление стали при выплавке проводят металлическим марганцем, ферросилицием, иттрий-алюминиевой лигатурой и силикокальцием. Составы стали приведены в табл. 1. Методом литья по выплавляемым моделям изготовлены отливки в виде пластин размерами 200 х 100 х 10 мм, которые после термической обработки сварены продольным стыковым швом неплавяющимся вольфрамовым электродом с присадочной проволокой ЗП659А-ВИ. Термическую обработку отливок перед сваркой производят по следующему . Гомогенизация при 1150 С, закалка с lOtO C, охлаждение на воздухе, обработка холодом при , старение при 500°С. После сварки отливки не термообрабатываются. Кратковременную прочность и ударную вязкость сварных соединений опре деляют на вырезанных из сварных пластин образцах с поперечным расположением стыка. Остаточное сварочное напряжение в сварных пластинах измеря5901336i

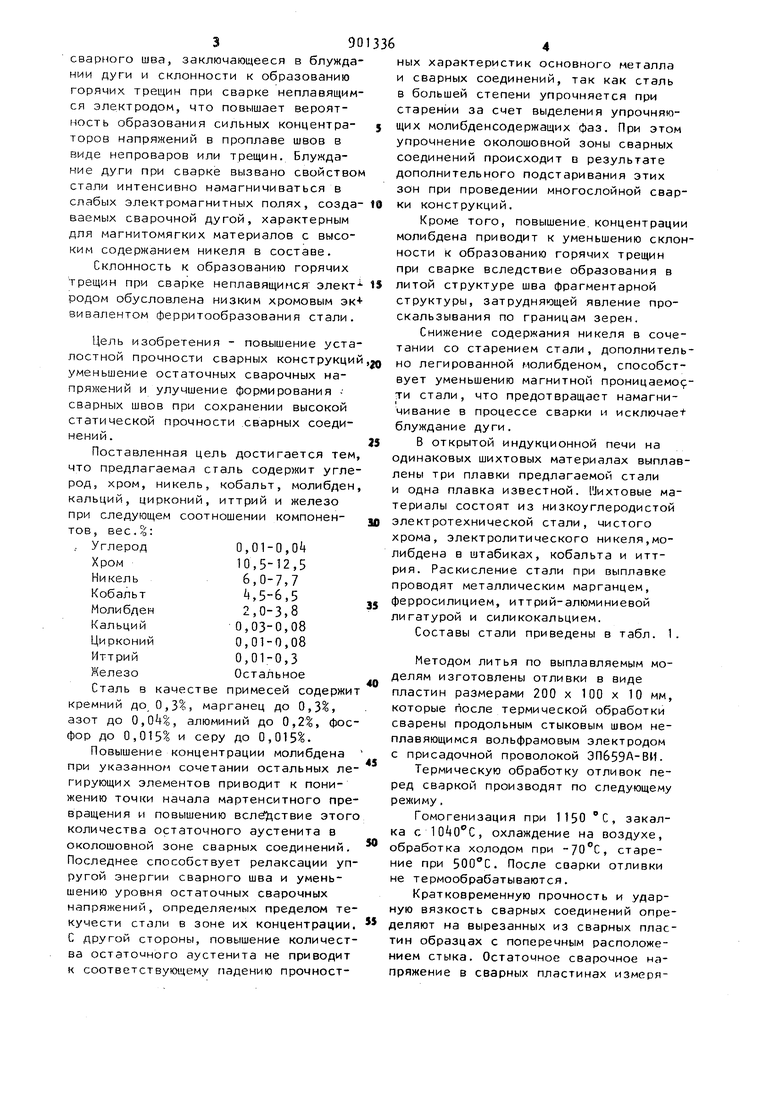

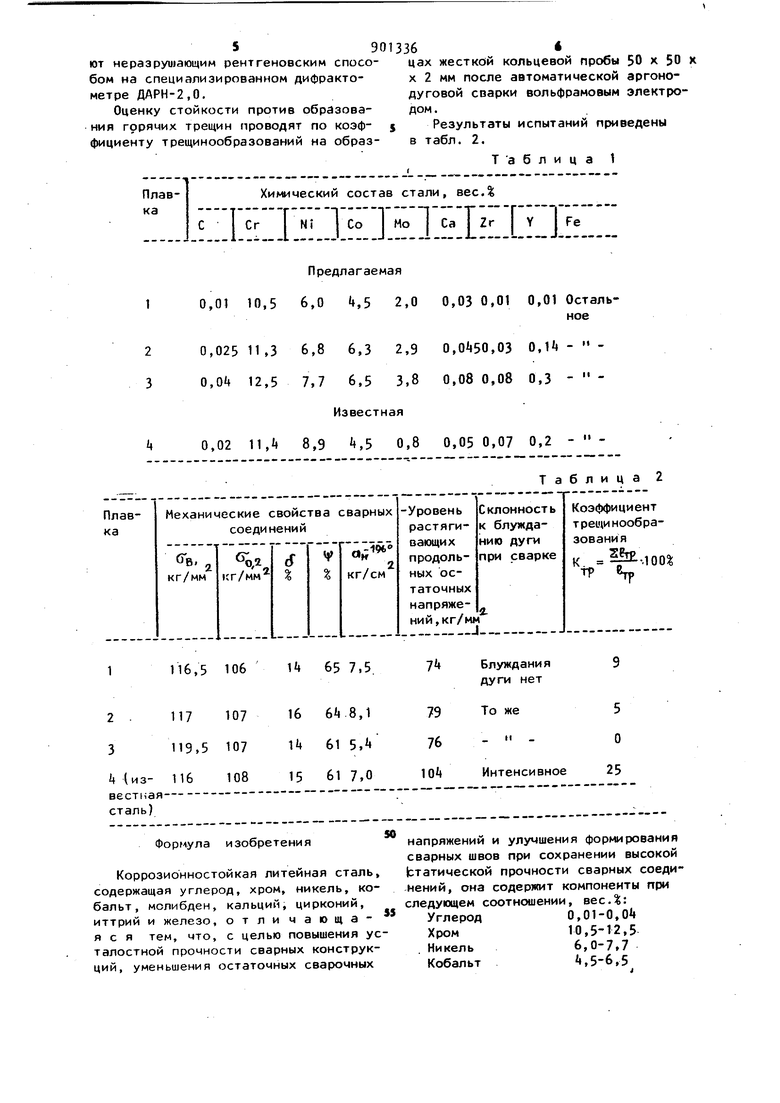

ют неразрушающим рентгеновским спосо-цех жесткой кольцевой пробы 50 х 50 к

бом на специализированном дифракто-х 2 мм после автоматической аргонометре ДАРН-2,0.дуговой соарки вольфрамовым электроОценку стойкости против образова-дом.

ния горячих трещин проводят по коэф- j Результаты испытаний приведены

фициенту трещинообразований на образ-в табл. 2.

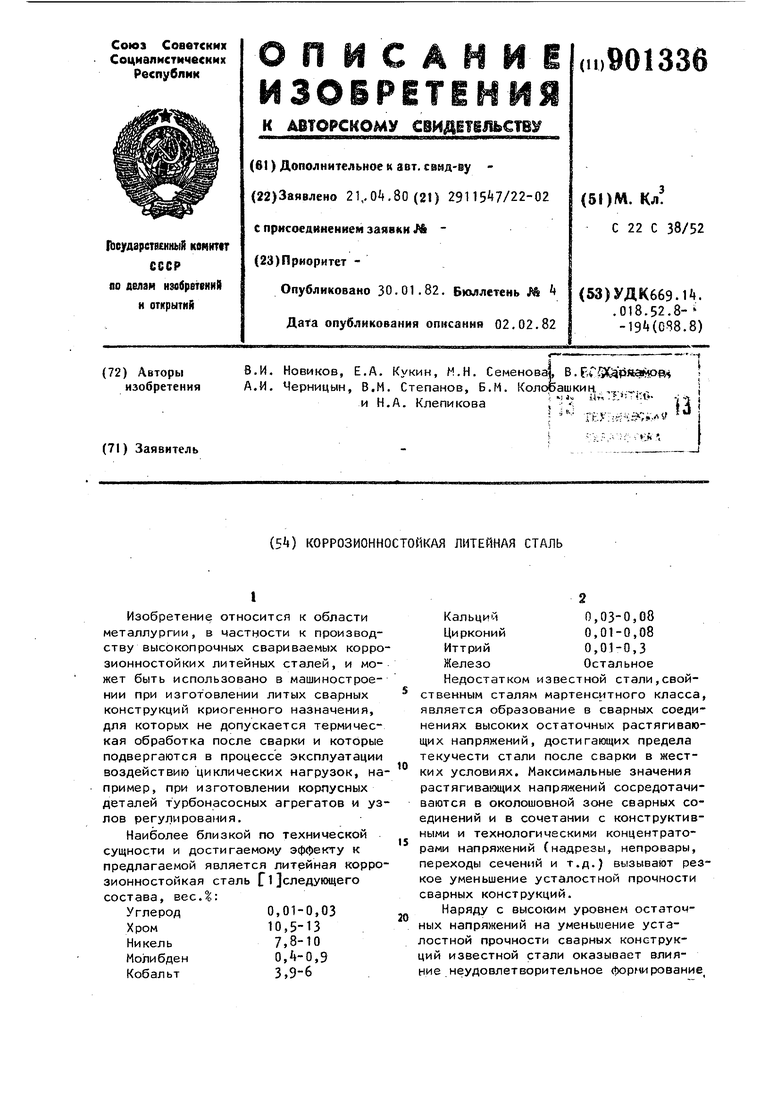

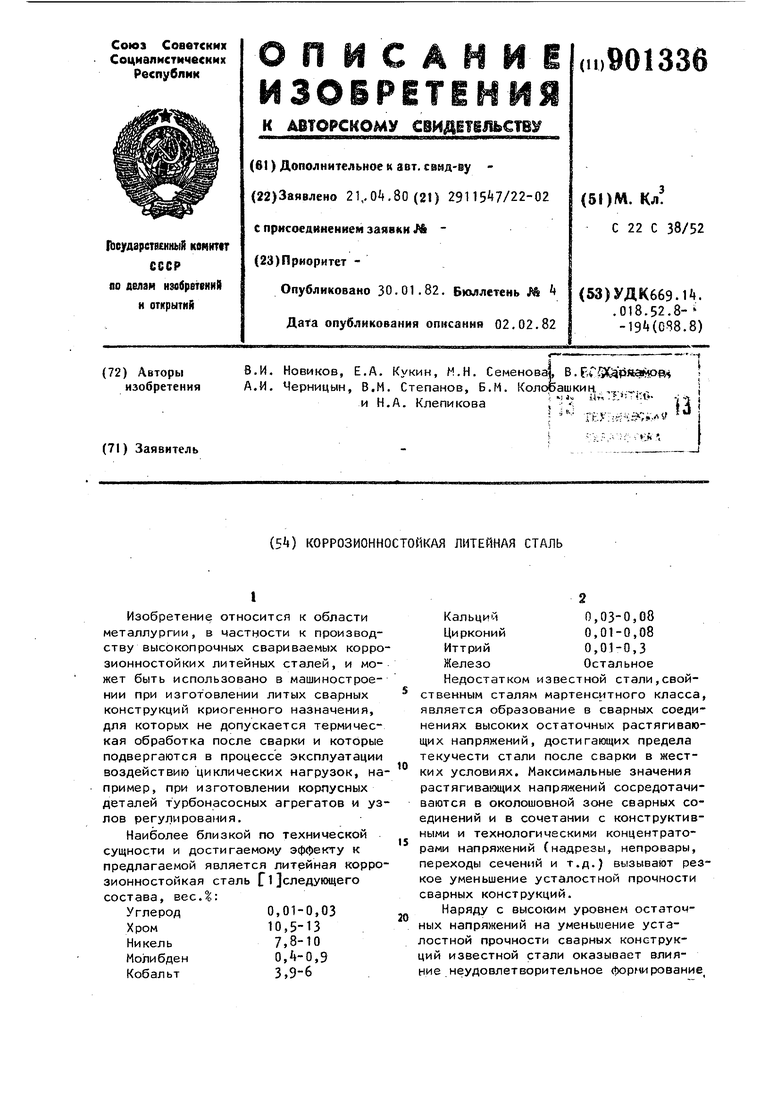

ПлавХимический состав стали, вес.% ка ССгNi Со I Mo I Са I Zr I Y I Fe

Предлагаемая 6,0 tt,5 2,0

0,01 10,5

116,5 1061 65 7,5. Формула изобретения Коррозионностойкая литейная сталь, содержащая углерод, хром, никель, кобальт, молибден, кальций, цирконий, иттрий и железо, отли чающа я с я тем, что, с целью повышения ус талостной прочности сварных конструкций, уменьшения остаточных сварочных

Т а б л и ц а 1

0,03 0,01 0,01 Остальное

Таблица 2

7 Блуждания

дуги нет напряжений и улучшения формирования сварных швов при сохранении высокой Ьтатической прочности сварных соединений, она содержит компоненты при следующем соотношении, вес.%: Углерод 0,01-0,0 Хром10,5-12,5 Никель6,0-7,7 Кобальт «,5-6,5 7 Молибден 2,0-3,8 Кальций0,03-0,08 Цирконий0,01-0,08 Иттрий0,01-0,3 ЖелезоОстальное .9013368 Источники информации. принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке N 2739889, кл. С 22 С 38/52, 25.01.79.

Авторы

Даты

1982-01-30—Публикация

1980-04-21—Подача