4i

;0

о Изобретение oTiiocHTCfl к металлурги |Б частности, к производству свариваемы коррозионностойких сталей и может быт использовано в машиностроении и други областях техники при изготовлении дета лей и сварных конструкций криогенного назначения, не требующих термической обработки после сварки. В ответственных конструкциях криогенного назначения используется безугл родистая хромоникелевая сталь мартенситного класса С1 следующего химиче кого состава, вес.%: Углерод0,005-0,03 Хром10,0-13,0 Никель8,0-11,0 Молибден0,4-О,9 Титан0,03-0,45 Бор0,001-0,005 Кальций0,03-0,08 Цирконий0,01-0,08 ЖелезоОстальное to Известная сталь имеет высокие зна О чения вязкости и пластичности, однако прочностные свойства Не удовлетворяю требованиям, предъявляемым к напряже ным ответственным конструкциям. Наиболее близкой к предлагаемой п .технической сущности и достигаемому . эффекту является коррозионностойкая сталь С 1 следующего химического со става, вес.%: Углерод0,01-D.,03 Хром10,5-12,5 Никель7,8-1О,0 Кобальт3,9-6,О Молибден0,4-О,9 Кальций0,03-0,08 Цирконий0,01-0,08 Иттрий0,01-0,03 Железо. Остальное Недостатком этой стали являются низкие значения ударной вязкости свар ных соединений при -253-С, что искл чает применение этой стали в констру циях, работающих при температуре -25 при динамических нагрузках. Низкие значения ударной вязкости сварных соединенй связаны с исходным крупным зерном, а также с повыгиенно склонностью околощовной зоны к росту зерен при сварошых нагревах. Кроме того, крупнозернистая струк-. тура стали приводит к понижению сопротивления образованию гор5гчих трещин рри сварке неплавящимся электродом. Цель изобретения - повьпление ударной -ВЯЗКОСТИ сварных соединений при температуре минус 253°С и сопротивления образованию сварочных трещин пу- тем измельчения исходной крупнозернистой структуры и уменьшения склонности стали к росту зерен при сварочных нагревах./ Поставленная цель достигается тем, что сталь, содержащая угЛерод, хром, никель, кобальт, молибден, кальций, иттрий, железо, дополнительно содержит ванадий и церий при следующем соотношении компонентов, вес.%:у Углерод0,01-0,03 Хром 9,5-12,0 Никель 7,О-1О,О Молибден0,5-1,9 Кобальт3,9-6,0 КальцийО, Ol-O,08 Иттрий0,01-0,3 Ванадий.0,03-0,3 Церий0,ОО5-О,3 ЖелезоОстальное Сталь в качестве примесей может содержать, вес.%: марганца до 0,5, кремния до 0,3, азота до 0,04, алюминия до 0,2, фосфора до О, О15 и серы до О, О15. Комплексное легирование церием сов- местно с иттрием повышает значение с за счет рафинирования границ зёрен от вредных примесей с образованием равномерно распределенных включений по телу зерна. Дополнительное легирование ванадием приводит к измельчению структуры и предотвращает рост зерен при сварочных на гревах, В результате наблюдается повьшдение ударной вязкости и понижение склонности к образованию горячих трещин при сварочных нагревах. Xri-мический состав исследованных плавок известной и предлагаемой стали и соответствующие им свойства прйведень в табл. 1 и 2.

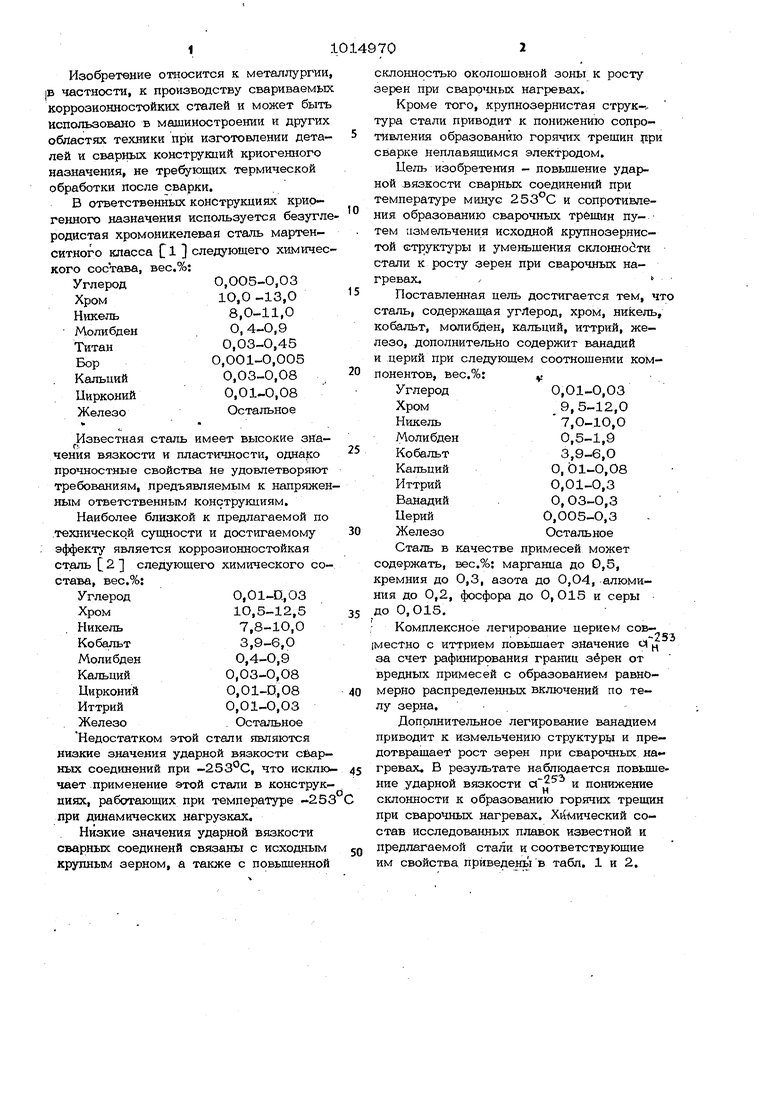

Химический ссх;;гав исследовашгых плавок предлагаемой и известной сталей

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Коррозионностойкая литейная сталь | 1980 |

|

SU901336A1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| Состав сварочной проволоки | 1981 |

|

SU958062A1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 1998 |

|

RU2169790C2 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU378503A1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| Сталь | 1983 |

|

SU1167235A1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ ЛИТЕЙНАЯ СТАЛЬ | 1998 |

|

RU2169789C2 |

| Сварочная проволока | 1977 |

|

SU660804A1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

КОРРОЗИОННОСТОЙКАЯ СТАЛЬ, содержащая углерод, хром, никеиь; кобальт, молвлен, кальци иттрий, железо, отличающая.с я тем, что, с целью повьш1ения вязкости сварньк сое динений при криогенных температурах и сопротивления образованию сварочных трещин, она дополнительно содержит цериЙ и ванадий при следующем соотношении компсдаентрв, вес.%: УглеродО,01-О,03 Хром9,5-12,О Никель7,0-10,О Молибден 0,5-1,9 Кобальт3,9-,0 Калышй «0,О1-О,О8 Иттрий- О,О1-О,3 Ванадий0,03-0,3 ,ОО5-О,3 ЖелезоОстальное (/) С

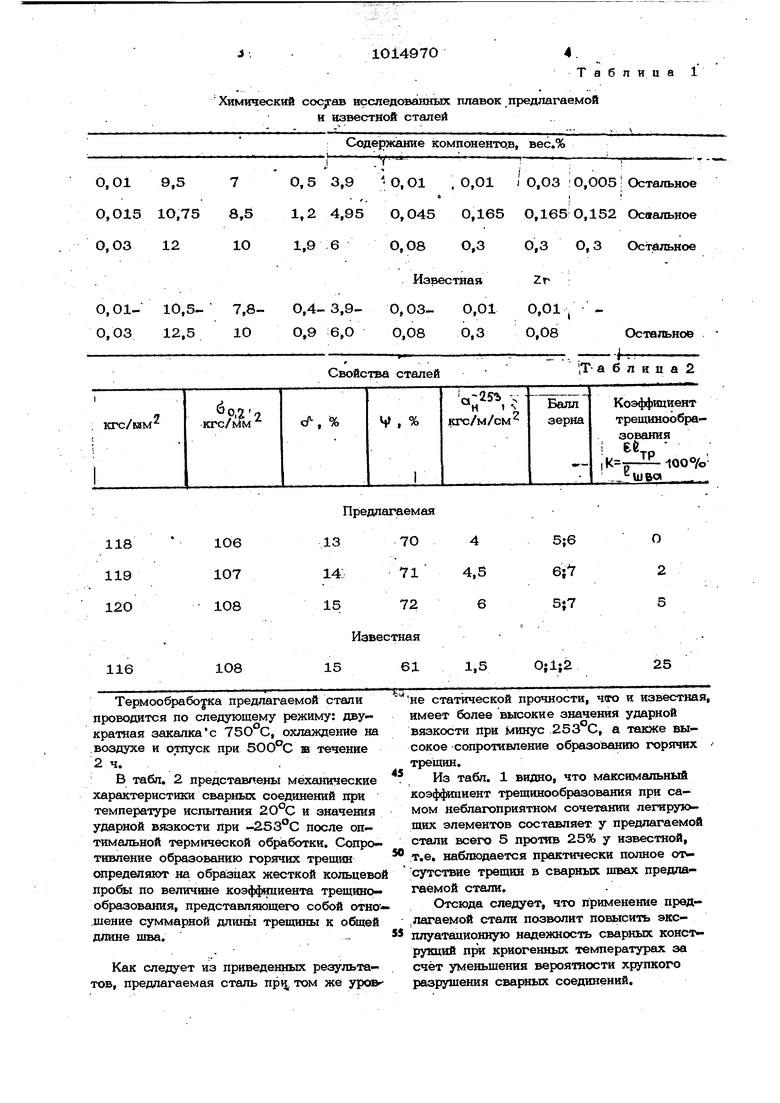

Свойства сталей проводится по следующему режиму: двукратная закалка с 75О°С, охлаждение на воздухе и отпуск при 5ОО°С ш течение 2 - В табл. 2 представлены механические характеристики сварных соединений при температуре испытания 2O°G и значения ударной вязкости при -253°С после оптимальной термической обработки. Сопротивление образованию горячих трещин определяют на образцах жесткой кольцево пробы по величине коэффициента трещинообразования, представляющего собой отношение суммарной длинь трещины к общей длине щва.Как следует из приведенных результатов, предлагаемая сталь npij том же уров

IT а б л и ц а 2 имеет более высокие значения ударной вязкости при минус 253°С, а также высокое сопротивление образованию горячих трещин. Из табл. 1 видно, что максимальный коэффициент трещинообразования при самом неблагоприятном сочетании легирующих элементов составляет у предлагаемой стали всего 5 против 25% у известной, :Т.е. наблюдается практически полное от сутствие трещин в сварных швах предлагаемой стали. Отсюда следует, что применение пред, латаемой стали позволит повьюить эксплуатационную надежность сварных конструкций при криогенных температурах за счёт уменьщения вероятности хрупкого разрушения сварных соединений.

5Д0149706

Кроме того, использование предлагав- что исключено в сварных ко}1бтрукциях мой стали снизит трудоемкость изготов- из новой стали.

лбния конструкций, так как многие свар--Условный экономический эффект от

ные швы известной стали подвергаютсявнедрения пpieдлaгaeмoй стали составляоазделке и подварке сварочных трещин, s ет 244674 руб. .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ПЕРЕКЛЮЧАТЕЛЬ ДЛЯ ЗАРЯДКИ АККУМУЛЯТОРНОЙ БАТАРЕИ И ВКЛЮЧЕНИЯ ЕЕ В АНОДНУЮ ЦЕПЬ КАТОДНОЙ ЛАМПЫ | 1926 |

|

SU3785A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ диагностики мутации 35delG (rs80338939) гена GJB2 | 2020 |

|

RU2739889C1 |

| i .--, | |||

Авторы

Даты

1983-04-30—Публикация

1982-02-19—Подача