109 Изобретение относится к металлургии сложнолегированных сварочных материалов, содержащих в качестве основных компонентов: железо, хром, никель, молибден, марганец, а также углерод, кремний, азот, вольфрам, и может быть использовано при создании установок в судостроении, энергетическом машиностроении и других отраслях промышленности для сварки сталей аустенитного класса, работающего длительное время в коррозионной среде, содержащей хлориды. Известен состав стали для сварочной проволоки аустенитного класса fО, содержащий следующие компоненты, мас.%: Углерод0,001-0,2 Кремний0,1-6 Марганец0,1-10 Никель3,5-35 Хром15-35 Молибден0,01-6 Азот0,01-0,5 Кальций0,01-0,07 Алюминий0,0-0,07 ЖелезоОстальное Однако метал шва, выполненный про волокой данного состава имеет склонность к питтинговой коррозии и образованию горячих трещин при сварке. Известен также состав сварочной проволоки, содержащий следующие компоненты, мас.%: 0,001-0,08 Углерад 0,8-2,2 Кремний 3-16 Марганец 12-22 23-28 0,5-2,5 0,5-2,0 Алюминий 0,05-1,5 Цирконий 0,01-0,15 Кальций 0,001-0,00 0,0001-0,1 0,001-0,1 Иттрий 0,1-2 Ванадий 0,5-4,5 Молибден 0,3-5 Вольфрам Остальное С Железо Цель изобретения - разработка состава сварочной проволоки аустен ного класса, обеспечивакщего получ ние швов, стойких к питтинговой ко IB . стойких к. ijni inn. а также повьш1ение механичес розии, свойств металла шва. Поставленная цель достигается тем, что состав сварочной проволок я сварки высоколегированных корроонностойких сталей, содержащий глерод, кремний, марганец, хром, икель, молибден, вольфрам, кальций, ерий, иттрий, железо, компоненты остава взяты при следующем соотноении, мас.%: Углерод0,08-0,35 Кремний0,5-0,8 Марганец1,5-3,0 Хром26-28 Никель5-7 Молибден2-3 Вольфрам0,1-0,8 Церий 0,005-0,1 .Иттрий0,01-0,1 Кальций0,001-0,1 Железо. Остальное Состав может также содержать зот в количестве 0,15-0,25 мас,%. Введение вольфрама в указанных ределах обеспечивает необходимую стойкость металла шва против питтинговой коррозии в морской воде за счет изменения дислокационной структуры металла. Кроме того, введение вольфрама в указанных пределах позволяет решить проблему пластической обработки материала и получения сварочной проволоки. Введение церия и иттрия способствует повышению стойкости металла шва образованию горячих трещин при сварке за счет нейтрализации вредного влияния легкоплавких примесей типа свинец, висмут и т.д., а также за счет десульфурации металла шва. Введение кальция повьшает стойкость металла шва прбтив образования горячих трещин и пластичность металла шва при ковке и волочении. Т Молибден в стали с 25-30% Сг способствует повьпиению потенциала питтингообразования и, следовательно, улучшает сопротивление стали против образования питтингов. Мд способствует залечиванию дефектов в пассивной пленке. Однако увеличение MQ более 3,0% приводит к интенсивной сигматизации и охрупчиванию стали, а также к выпадению вторичных фаз и, как следствие, к ухудшению стойкости против питтингообразования стали типа 10Х28Н6М2А, Введение W в указанных количествах позволяет получить необходимую стойкость стали против питтингообразования с одновременным учетом структурного состояния аусТенитно-ферритной стали

(50- 40% ot и 50 - 60% Tf), достигаемого указанным соотношением компонентов и необходимым для повьшения твердости и прочности металла шва.

Действие вольфрама связано с одной стороны, с тонким изменением его распределения в структуре стали, а с другой сторо{1Ы, с созданием условий, препятствующих росту питтингов в глубину за счет сокращения поверхности катодного процесса на каждый питтинг в связи с уменьшением величины зерен.

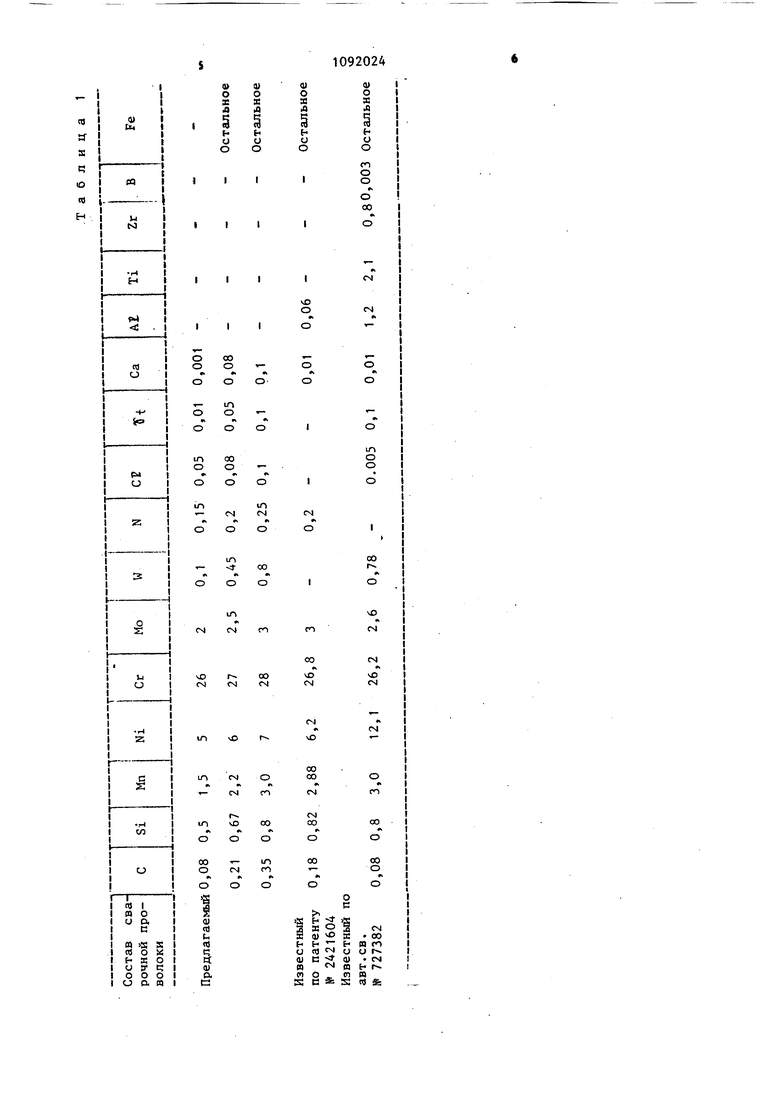

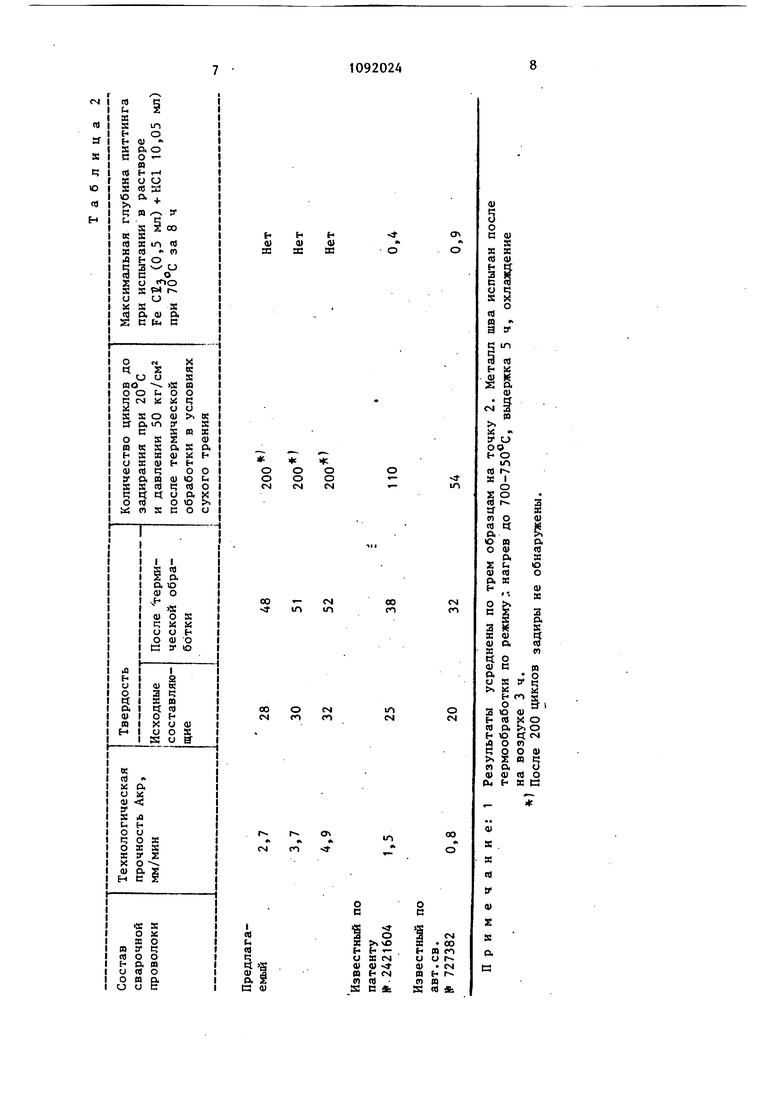

В качестве примеров выполнения были выплавлены плавки предлагаемЬго состава в открытых индукционных печах с основным тиглем, проведена горячая пластическая обработка, включающая ковку и прокатку в интервале температур 1180-900 С,и волочение. В результате этого получена сварочная проволока 4 и 5 мм, осуществлена аргонодуговая сварка .

пластин толщиной 25 мм и исследованы свойства металла сварного шва. Химический состав сварочной проволоки приведен в табл. 1, а свойства металла шва - в табл. 2. При этом химический состав свариваемого металла составлял, мас.%: увлерод 0,06; кремний 0,6; марганец 1,8; хром 26,7, никель 5,9; азот 0,19; церий 0,08j

иттрий 0,06 - остальное. Дпя сравнения в таблицах приведены свойства металла шва, 1Гаплавленного с. аналога и прототипа.

Технико-экономический эффект,

который получен ррк использовании предлагаемого состава сварочной проволоки, выражается в увеличении надежности и срока службы узлов установок, сварные соединения которых

работают в морской воде, за счет снижения склонности металла шва к питтинговой коррозии, и улучшения механических свойств металла шва.

н н

(U и

S к

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав сварочной проволоки | 1979 |

|

SU872130A1 |

| Состав сварочной проволоки | 1979 |

|

SU833401A1 |

| Состав сварочной проволоки | 1980 |

|

SU903042A1 |

| Состав сварочной проволоки | 1979 |

|

SU780374A1 |

| Состав сварочной проволоки | 1986 |

|

SU1425012A1 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ КОРРОЗИОННО-СТОЙКИХ СТАЛЕЙ И ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2005 |

|

RU2302326C2 |

| Состав сварочной проволоки для сварки коррозионностойких мартенситных сталей | 1976 |

|

SU1053999A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1994 |

|

RU2119968C1 |

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| Состав сварочной проволоки | 1979 |

|

SU872128A1 |

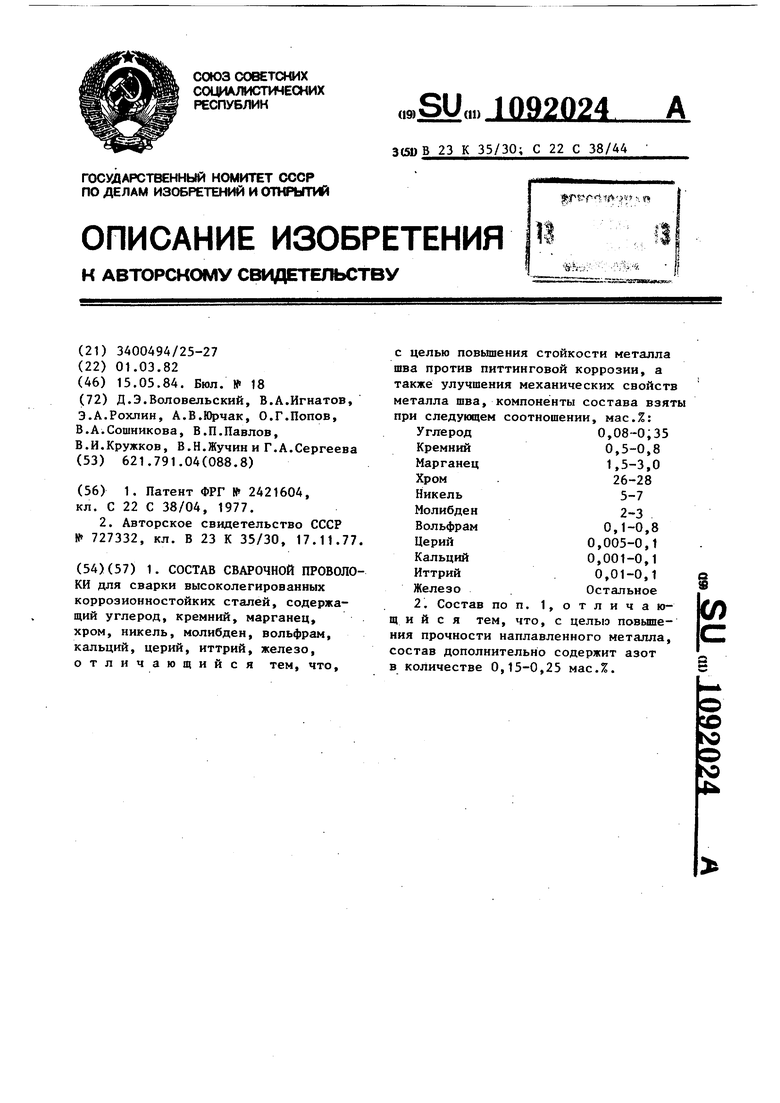

1. СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ для сварки высоколегированных коррозионностойких сталей, содержащий углерод, кремний, марганец, хром, никель, молибден, вольфрам, кальций, церий, иттрий, железо, отличающийся тем, что. с целью повышения стойкости металла шва против питтинговой коррозии, а также улучшения механических свойств металла шва, компоненты состава взяты при следующем соотношении, мас.%: Углерод0, Кремний0,5-0,8 Марганец1,5-3,0 Хром26-28 Никель5-7 Молибден2-3 Вольфрам0,1-0,8 Церий0,005-0,1 Кальций0,001-0,1 Иттрий0,01-0,1 S Железо . Остальное 2. Состав по п. 1,отлича ющ и и с я тем, что, с целью повышения прочности наплавленного металла, состав дополнительно содержит азот в количестве 0,15-0,25 мас.%.

4е О

О

о см

о

00

«- см

t

1Л in

о го

оо es

см со

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ВСКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ ОБСАДНОЙ КОЛОННЫ | 2009 |

|

RU2421604C1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Механизм фиксации револьверной головки | 1976 |

|

SU727332A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-15—Публикация

1982-03-01—Подача