(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1985 |

|

SU1328124A1 |

| Состав электродного покрытия | 1980 |

|

SU933337A1 |

| Состав сплава | 1980 |

|

SU961905A1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

| Состав электродного покрытия для сварки низколегированных высокопрочных сталей | 1986 |

|

SU1320040A1 |

| Состав электродного покрытия | 1978 |

|

SU770706A1 |

| Проволока марки Св-08Х21Н10М2Г4АФБ для сварки высокопрочных сталей | 2022 |

|

RU2796567C1 |

| СВАРОЧНАЯ ПРОВОЛОКА | 1992 |

|

RU2036763C1 |

| Состав сварочной проволоки | 1979 |

|

SU856718A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

1

Изобретение относится к сварке и может быть использовано преимущественно для сварки низко- и среднелегированных сталей высокой прочности.

Известен состав сварочной проволоки 1 содержащий следующие компоненты, вес. %: Углерод 0,1-0,45

Марганец0,6-0,8

Кремний0,2--0,4

Хром1,8-2

Никель0,6-0,8

Молибден0,35-0,6

Ниобий0,01-0,03

Ванадий0,01-0,03

Бор0,001-0,003

Цирконий0,05-0,25

Церий0,01-0,06

ЖелезоОстальное.

Недостатками известной проволоки являются повыщенная склонность к разбрызгиванию в процессе сварки, образование горячих трещин в сварных щвах, а также высокий уровень остаточных напряжений, вызывающих образование холодных трещин, вследствие чего не достигается равнопрочность щва и основного металла в сварных конструкциях из высокопрочных сталей.

2

Известен состав сварочной проволоки 2 содержащий следующие компоненты, вес.%: Углерод0,001-0,08

Марганец3-16

Кремний0,8-2,2

Никель12-22

Хром23-28

Титан0,5-2,5

Алюминий0,5-2

Цирконий0,05-1,5

Кальций0,01-0,15

10

Бор0,001-0,005

Церий0,0001-0,1

Иттрий0,001-0,1

Ванадий0,1-2

Молибден. 0,5-4,5

Вольфрам0,3-5

15

ЖелезоОстальное.

Однако известная проволока не обеспечивает в металле щва минимальное значение остаточных напряжений.

Целью изобретения являются повыщение

20 сварочно-технологических свойств проволоки и обеспечение в металле щва минимальных остаточных напряжений и деформаций. Поставленная цель достигается тем, что состав сварочной проволоки, содержащий

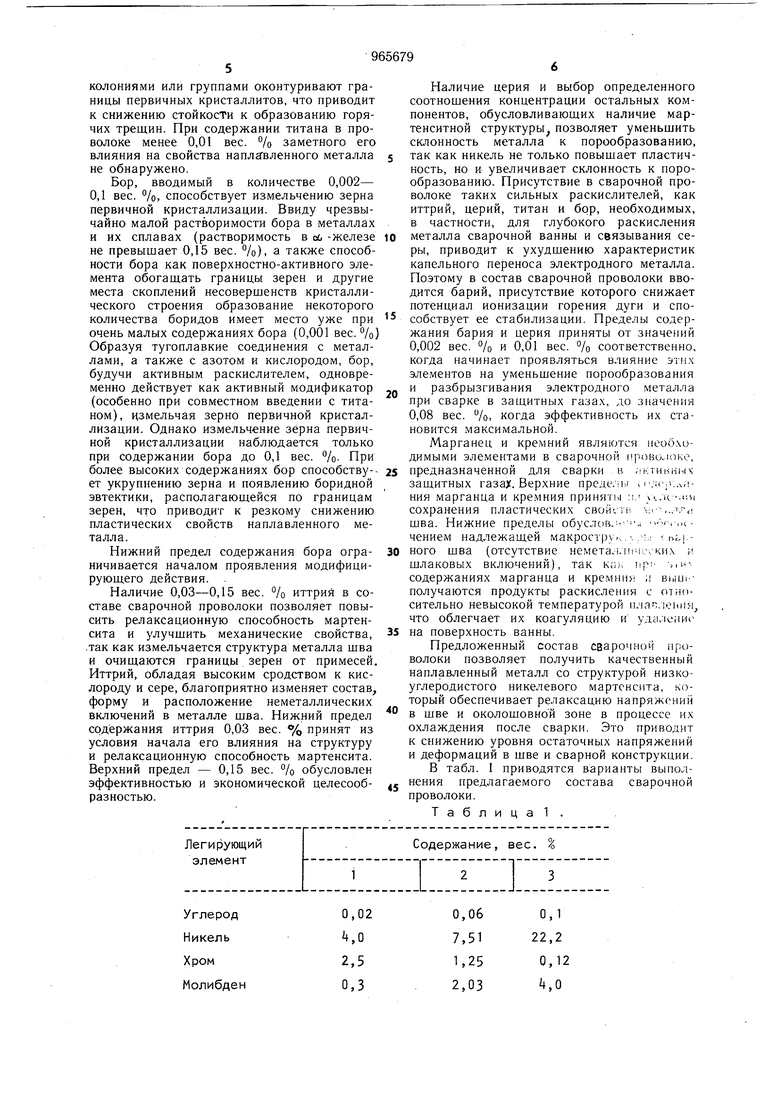

углерод, марганец, кремний, хром, никель, молибден, ванадий,титан, церий, бор, иттрий, железо, дополнительно содержит барий при следующем соотношении компонентов, вес.%: Углерод0,02-0,10

Никель4,00-22,20

Хром0,12-2,50

Молибден0,30-4,00

Ванадий0,10-1,20

Марганец0,50-2,50

Кремний0,2-1,5

Титан.0,01-0,15

Бор0,002-0,10

Иттрий0,03-0,15

Церий0,01-0,08

Барий0,002-0,08

Железо Остальное.

Предложенный состав сварочной проволоки при сварке обеспечивает высокую стабильность горения дуги, малое разбрызгивание электродного металла, хорошее формирование шва. Структура наплавленного металла мартенситная. Снижение остаточных напряжений достигается благодаря образованию мартенсита замещения. Образование мартенсита обеспечивается обязательным содержанием основных легирующих элементов (с учетом доли участия основного металла в металле шва) в следующих пределах: 4-22,2 вес. % никеля, 0,12-2,5 вес. % хрома, 0,3-4,0 вес. % молибдена, 0,1 -1,2 вес. % ванадия. В таком мартенсите достигается достаточно высокая плотность подвижных дислокаций (10 см ), что способствует релаксации напряжений, возникающих в процессе охлаждения металла щва и околошовной зоны.

Никель является основным легирующим элементом, участвующим в образовании мартенсита замещения. Легирование никелем снижает сопротивление кристаллической решетки железа движению свободных дислокаций (силы Пайерлса-Набарро) и уменьшает энергию взаимодействия дислокаций с атомами внедрения (углерода), поэтому облегчается релаксация напряжений и уменьшается склонность стали к хрупкому разрушению. Нижнее содержание никеля ограничено с целью исключить появление в структуре массивного феррита (высокая температура начала - превращения). Верхнее содержание никеля ограничивается тем, что он снижает температуру начала превращения и способствует появлению в структуре остаточного аустенита, поскольку последний подобно ферриту резко снижает релаксационную способность мартенсита и прочностные характеристики сварного соединения.

При указанных содержаниях хром упрочняет одновременно матрицу и границы зерен, поэтому при возрастании прочности пластичность и ударная вязкость практически не изменяются. Повышенное содержание хрома приводит к охрупчиванию границ зерен и межзеренных прослоек между ними из-за

появления избыточного количества карбидов, что приводит к существенному снижению пластичности и ударной вязкости. При малых содержаниях никеля введение хрома способствует образованию мартенсита замещения за счет снижения температуры начала у -« «.-превращения.

Верхнее содержание углерода ограничивается 0,1 вес. % в связи с тем, что он образует атмосферы Котрелла из внедренных атомов около дислокаций, блокирует

0 их и затрудняет зарождение новых дислокаций. Закрепление дислокаций, вызванное атомами внедрения, повышает сопротивление пластической деформации и, следовательно, снижает релаксационную способность мартенсита. Исходя из этого необходимо иметь в твердом растворе как можно меньшее содержание углерода, способного образовывать твердые растворы внедрения. Концентрация атомов внедрения, необходимая для образования насыщенных атмосфер Котрелла, зависит от плотности дислокаций. Так, в отожженном железе с невысокой плотностью дислокаций (- 10 см) даже самые малые концентрации углерода (ЗЮ вес. /о) достаточны для закрепления всех дислокаций, тогда как в мартенсите

5 с большой плотностью дислокаций (10 сМ) для их закрепения требуется уже 0,2 вес % углерода, и при меньших содержаниях углерода часть дислокаций оказывается незакрепленной. Нижний предел содержания углерода 0,02 вес. % ограничивается лишь

0 возможностями металлургического передела. Ванадий и молибден снижают температуру начала у -(х,- -превращения, связывают углерод в карбиды и выводят его из твердого раствора, что повыщает подвижность дислокаций, а следовательно, и релаксационную способность мартенсита. Молибден в сочетании с титаном и ванадием, вводимые в указанных количествах, улучщают механические свойства сварного шва при комнатной и пониженных температурах. Наличие ванадия и молибдена в больших количествах может привести к дисперсионному твердению мартенсита и охрупчиванию.

Наличие 0,01-0,15 вес. /о титана обеспечивает повышенную стойкость металла шва против образования горячих трещин.

5 Горячие трещины в металле щва без титана проходят по сульфидным цепочкам и пленкам. Титан видоизменяет, дезориентирует микроструктуру металла шва, способствует разрушению сульфидных включений. На стойкость наплавленного металла к образованию горячих трещин наиболее благоприятно сказывается появление разобщенных тугоплавких сложных титанистых сульфидных фаз (сульфидов, карбосульфндов и др.), сравнительно равномерно распределенных по границам дезориентированных

5 кристаллов в их межосных пространствах. При содержании титана в проволоке более 0,15 вес. % в наплавленном металле появляются сложные титанистые фазы, которые КОЛОНИЯМИ или группами оконтуривают границы первичных кристаллитов, что приводит к снижению стойкости к образованию горячих трещин. При содержании титана в проволоке менее 0,01 вес. % заметного его влияния на свойства наплавленного металла не обнаружено. Бор, вводимый в количестве 0,002- 0,1 вес. °/о, способствует измельчению зерна первичной кристаллизации. Ввиду чрезвычайно малой растворимости бора в металлах и их сплавах (растворимость в об -железе не превышает 0,15 вес. %), а также способности бора как поверхностно-активного элемента обогащать границы зерен и другие места скоплений несовершенств кристаллического строения образование некоторого количества боридов имеет место уже при очень малых содержаниях бора (0,001 вес. %) Образуя тугоплавкие соединения с металлами, а также с азотом и кислородом, бор, будучи активным раскислителем, одновременно действует как активный модификатор (особенно при совместном введении с титаном), измельчая зерно первичной кристаллизации. Однако измельчение зерна первичной кристаллизации наблюдается только при содержании бора до 0,1 вес. %. При более высоких содержаниях бор способству-ет укрупнению зерна и появлению боридной эвтектики, располагающейся по границам зерен, что приводит к резкому снижению пластических свойств наплавленного металла. Нижний предел содержания бора ограничивается началом проявления модифицирующего действия. Наличие 0,03-0,15 вес. % иттрия в составе сварочной проволоки позволяет повысить релаксационную способность мартенсита и улучщить механические свойства, .так как измельчается структура металла шва и очищаются границы зерен от примесей. Иттрий, обладая высоким сродством к кислороду и сере, благоприятно изменяет состав, форму и расположение неметаллических включений в металле шва. Нижний предел содержания иттрия 0,03 вес. % принят из условия начала его влияния на структуру и релаксационную способность мартенсита. Верхний предел - 0,15 вес. % обусловлен эффективностью и экономической целесообразностью. Наличие церия и выбор определенного соотношения концентрации остальных компонентов, обусловливающих наличие мартенситной структуры позволяет уменьщить склонность металла к порообразованию, так как никель не только повышает пластичность, но и увеличивает склонность к порообразованию. Присутствие в сварочной проволоке таких сильных раскислителей, как иттрий, церий, титан и бор, необходимых, в частности, для глубокого раскисления металла сварочной ванны и связывания серы, приводит к ухудшению характеристик капельного переноса электродного металла. Поэтому в состав сварочной проволоки вводится барий, присутствие которого снижает потенциал ионизации горения дуги и способствует ее стабилизации. Пределы содержания бария и церия приняты от значений 0,002 вес. % и 0,01 вес. % соответственно, когда начинает проявляться влияние этих элементов на уменьшение порообразования и разбрызгивания электродного металла при сварке в защитных газах, до значения 0,08 вес. /о, когда эффективность их становится максимальной. Марганец и кремний являются необходимыми эле.ментами в сварочной ()Bo., предназначенной для сварки в гчктиькых защитных газах. Верхние прсде.-ь-i i;i(;.. марганца и кре.мния приняты :i. .,.u .ini сохранения пластических свой .-п. -.:..... шва. Нижние пределы ,ioR..i , ,.(чением надлежащей макростру,.,,,: ,,ного шва (отсутствие неметал.шч:;. ки. и шлаковых включений), так ка), пр:- ,,i- содержаниях марганца и кремния и выи)-получаются продукты раскисления с oiiioсительно невысокой температурой плапления что облегчает их коагуляцию и уда,1енш на поверхность ванны. Предложенный состав сварочной iipoволоки позволяет получить качественный наплавленный металл со структурой низкоуглеродистого никелевого мартенсита, который обеспечивает релаксацию напряжений в шве и околошовной зоне в процессе их охлаждения после сварки. Это приводит к снижению уровня остаточных напряжений и деформаций в шве и сварной конструкции. В табл. 1 приводятся варианты выполнения предлагаемого состава сварочной проволоки. Т а б л и ц а 1 .

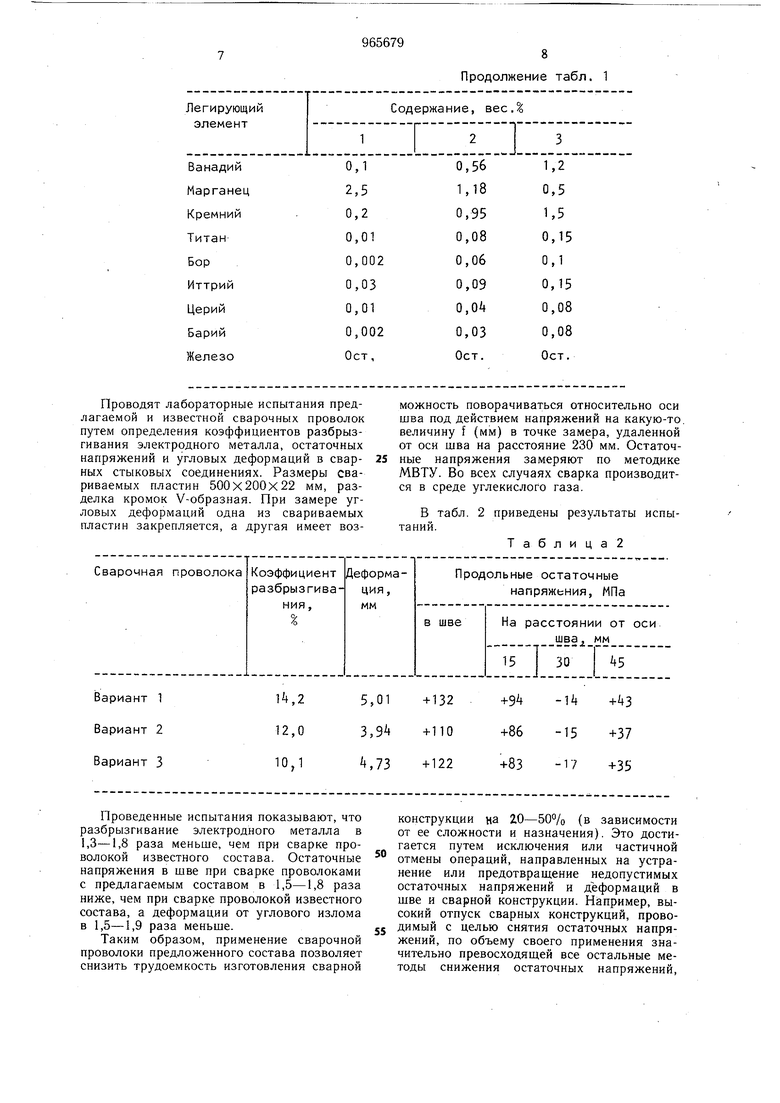

Проводят лабораторные испытания предлагаемой и известной сварочных проволок путем определения коэффициентов разбрызгивания электродного металла, остаточных напряжений и угловых деформаций в сварных стыковых соединениях. Размеры свариваемых пластин 500x200x22 мм, разделка кромок V-образная. При замере угловых деформаций одна из свариваемых пластин закрепляется, а другая имеет возВариант 2

12,0 Вариант 3 10,1

Проведенные испытания показывают, что разбрызгивание электродного металла в 1,3-1,8 раза меньше, чем при сварке проволокой известного состава. Остаточные напряжения в шве при сварке проволоками с предлагаемым составом в 1,5-1,8 раза ниже, чем при сварке проволокой известного состава, а деформации от углового излома в 1,5-1,9 раза меньше.

Таким образом, применение сварочной проволоки предложенного состава позволяет снизить трудоемкость изготовления сварной

965679

8 Продолжение табл. 1

можность поворачиваться относительно оси шва под действием напряжений на какую-то, величину f (мм) в точке замера, удаленной от оси шва на расстояние 230 мм. Остаточные напряжения замеряют по методике МВТУ. Во всех случаях сварка производится в среде углекислого газа.

В табл. 2 приведены результаты испытаний.

Таблица2

+86 -15

-ыю

+37 +83 -17

+ 122 +35

конструкции на ZO-50% (в зависимости от ее сложности и назначения). Это достигается путем исключения или частичной отмены операций, направленных на устранение или предотвращение недопустимых остаточных напряжений и деформаций в шве и сварной конструкции. Например, высокий отпуск сварных конструкций, проводимый с целью снятия остаточных напряжений, по объему своего применения значительно превосходящей все остальные методы снижения остаточных напряжений.

Авторы

Даты

1982-10-15—Публикация

1981-03-27—Подача