(54) УСТРОЙСТВО ДЛЯ ПРОХОДКИ УСТЬЯ ВЕРТИКАЛЬНОГО СТВОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для проходки устья вертикального ствола | 1977 |

|

SU693021A1 |

| Устройство для проходки устья ствола | 1983 |

|

SU1129359A1 |

| Устройство для проходки шахтных стволов | 1980 |

|

SU901536A1 |

| Надствольное проходческое устройство | 1979 |

|

SU825971A1 |

| Агрегат для проходки шахтных стволов | 1976 |

|

SU616411A1 |

| СТВОЛОВАЯ ПОГРУЗОЧНАЯ МАШИНА | 2009 |

|

RU2418169C1 |

| Комбайн для проходки шурфов, разведочных шахт и эксплуатации неглубоко залегающих полезных ископаемых | 1932 |

|

SU37034A1 |

| Устройство для проходки шахтных стволов | 1980 |

|

SU899972A1 |

| УСТРОЙСТВО ДЛЯ ПОДЗЕМНОЙ РАЗРАБОТКИ МОЩНЫХ И КРУТОПАДАЮЩИХ ЗАЛЕЖЕЙ КАЛИЙНЫХ РУД | 2013 |

|

RU2540736C1 |

| ОДНОКОВШОВЫЙ ЭКСКАВАТОР | 1966 |

|

SU179684A1 |

1

Изобретение относится к горной промышленности, в частности, к проходке устьев вертикальных стволов шахт и может быть использовано при строительстве глубоких колодцев, коллекторов, силосов и т. д.

Известны устройства проходки вертикального ствола, включающее установленную на поворотной платформе стрелу со шкивами и грузовую лебедку, к канату которой подвешены посредством прицепного механизма исполнительный орган и шланг управления 1..

Недостатками изветных устройств является то, что шланг управления при работе образует петдю в стволе, которая мешает ведению работ по проходке, создавая перекос исполнительного органа при его движении в стволе; петля шланга занимает пространство в стволе и усложняет ведение работ по проходке устья ствола. По мере увеличения глубины проходки устья ствола петля шланга увеличивается, что еше более усложняет условия движения по стволу исполнительного органа со шлангом и не исключает повреждения шланга управления, все это в целом снижает производительность при проходке глубокого устья ствола.

Наиболее близким по технической сушности и достигаемому результату является устройство, включаюшее установленную на поворотной плат(|)орме стрелу со шкивами грузового каната и шланга управления, грузовую лебедку, канат с барабаном, установленным на валу, к которому подвешен при помощи прицепного механизма, исполнительный орган с пневмоприводом и ме10ханизм маганизирования шланга управления, выполненный в виде двух кассет для маганизирования шланга управления исполнительным органом, одна из которых установлена на прицепном механизме испол15 нительного органа, а другая - на поворотной платформе, при этом шкивы грузового . каната и шкивы шланга управления соединены между собой дистанционно управляемыми муфтами 2.

Известное устройство устраняет образо20вание петли шланга управления исполнительным органом, но также имеет ряд недостатков, затрудняющих эксплуатацию устройства при проходке глубокого устья стволов, т. е. невозможность укладывать шланг управления в кассеты малого диаметра и ограниченность глубины проходки.

Цель изобретения - повышение производительности путем упрощения и облегчения производства работ при проходке.

Указанная цель достигается тем, что в устройстве, включающем установленную на поворотной платформе стрелу со шкивами грузового каната и шланга управления, грузовую лебедку, канат с барабаном, установленным на валу, к которому подвешен при помощи прицепного механизма, исполнительный орган с пневмоприводом и механизм маганизирования шланга управления исполнительным органом, механизм маганизирования шланга управления выполнен из цилиндрического барабана с ребордами, из пустотелой оси, на которой посредством опор с возможностью вращения установлен барабан, из ферромагнитной втулки с катушкой возбуждения, из вала, на котором установлена втулка с возможностью взаимодействия с барабаном, при этом вал расположен концентрично пустотелой оси и кинематически связан с валом барабана грузовой лебедки, причем устройство снабжено тормозом, закрепленным на барабане механизма маганизирования шланга управления.

Кроме того, пустотелая ось разделена на две части для подвода с одной стороны сжатого воздуха посредством, камеры, герметично соединенной со шлангом управления, а с другой стороны - подвода электроэнергии.

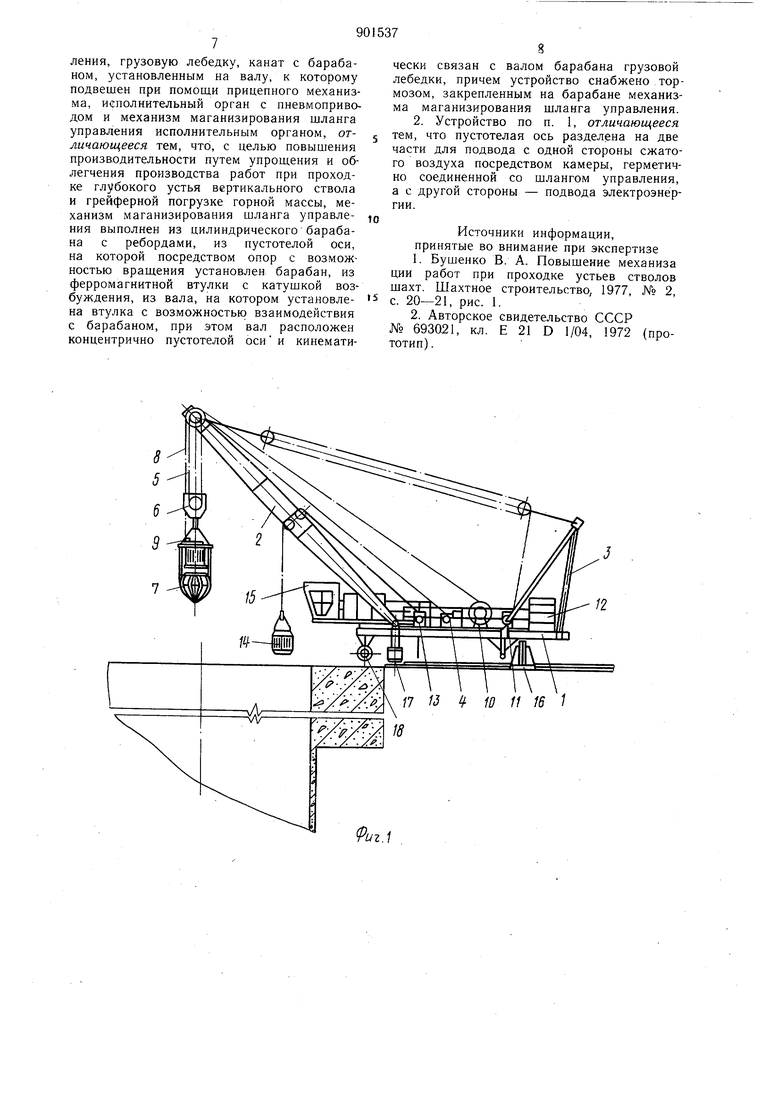

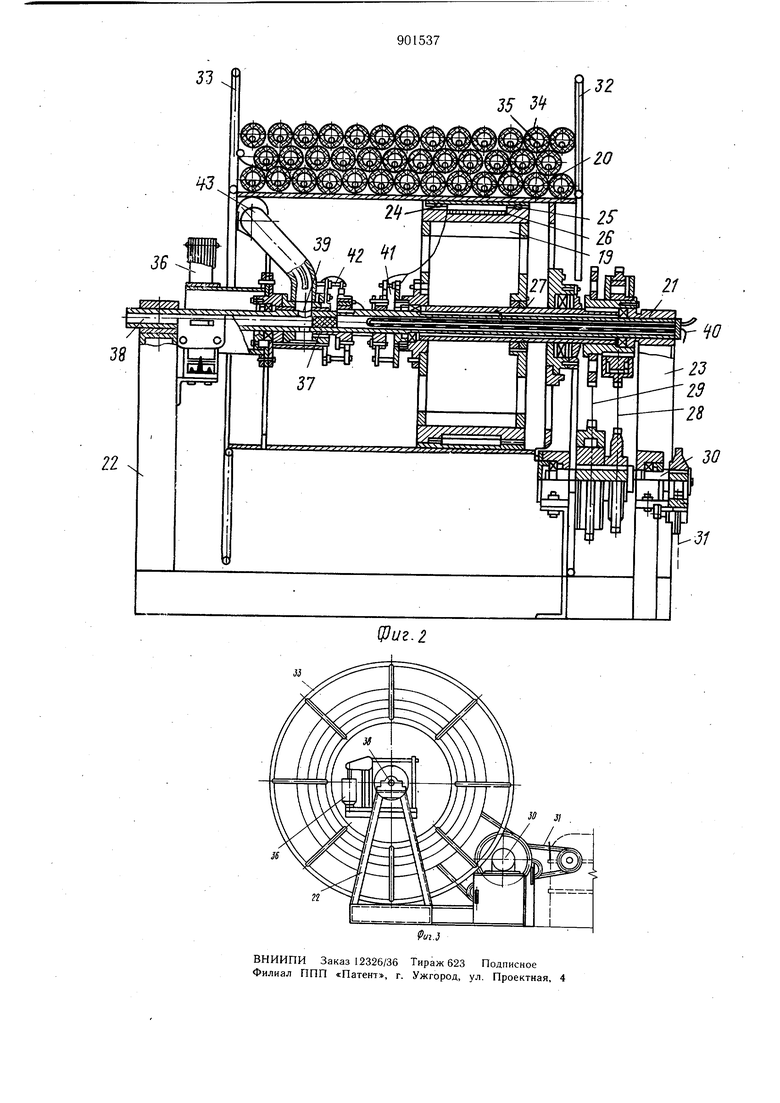

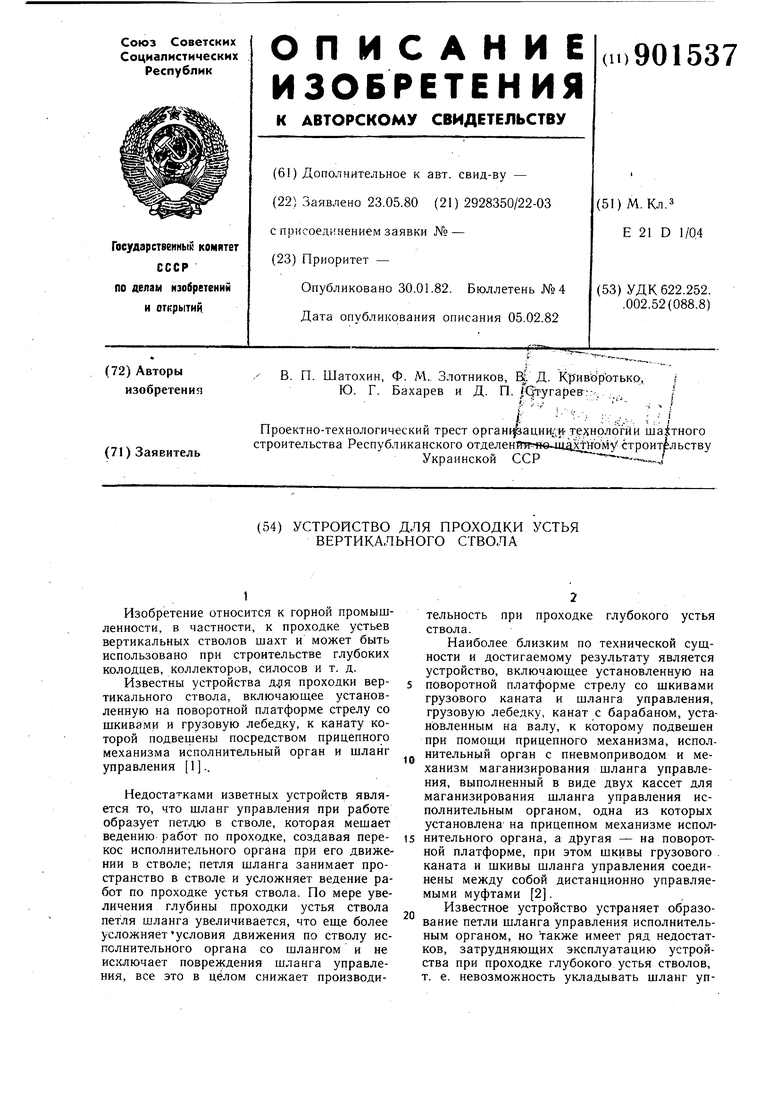

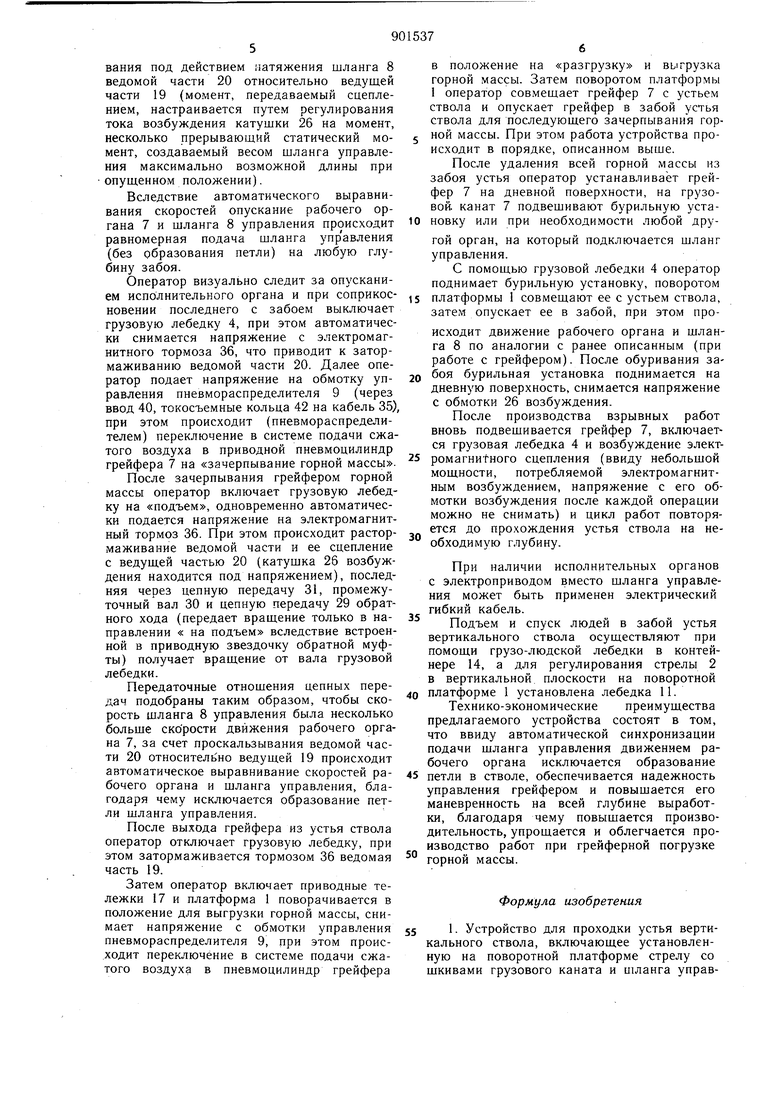

На фиг. 1 показано устройство, общий вид; на фиг. 2 - механизм маганизирования шланга управления, общий вид, в разрезе; на фиг. 3 - то же, вид сбоку.

Устройство (фиг. 1) включает поворотную платформу 1, стрелу 2 с отклоняющими шкивами, стойку двуногую 3, грузовую лебедку 4, к канату 5 которой подвешен посредством прицепного устройства 6 исполнительный орган 7 с пневмоприводом и шлангом 8 управления, соединенного одним концом с распределительной коробкой с пневмораспределителем 9, установленных на исполнительном органе, а другим-смеханиз.мом 10 маганизирования, установленного на поворотной платформе.

На поворотной платформе также установлены лебедка 11 для регулирования наклона стрелы 2, противовес 12, грузолюдская лебедка 13 для спуска и подъема людей в контейнере 14, кабина 15 оператора. Поворотная платформа в рабочем положении установлена на опоре 16 и перемещается по круговому пути с помощью приводных тележек 17. В транспортном положении платформа опирается на подкатные тележки 18 и автотягач.

Механизм маганизирования щланга управления (фиг. 2 и 3) состоит из ведущей

ч ведомой частей (19 и 20), установленных на неподвижной оси 21, опирающейся на опоры 22 и 23.

Полости 24 и 25 заполнены ферромагнитным порошком.

Ведущая часть содержит ферромагнитную втулку с катушкой 26 возбуждения, опирающуюся через ведущий вал 27 на неподвижную ось, цепные передачи прямого хода 28 и обратного хода 29, соединенные через промежуточный вал 30 и цепную передачу 31 с валом барабана грузовой лебедки.

Ведомая часть содержит барабан с ребордами 32 и 33 для маганизирования шланга управления, состоящего из шланга 34 для подачи сжатого воздуха и гибкого кабеля 35 для подвода электроэнергии к пневмораспределителю и жестко соединена с тормозом 36.

Неподвижный вал 21 выполнен пустотелым и разделен перегородкой 37 на отсек 38 для подвода сжатого воздуха к вращающейся пневмокамере 39 и отсек 40 для подвода электроэнергии к токосъемникам 41 и 42.

Вращающаяся камера 39 соединена патрубком 43 со шлангом управления. S Устройство работает следующим образом.

Оператор с пульта управления, расположенного в кабине 15, подает напряжение на обмотку 26 возбуждения (через ввод 40 и токосъемник 41), затем включает грузод вую лебедку 4, например, на «спуск, одновременно при включении привода лебедки автоматически подается напряжение на обмотку электромагнитного тормоза 36 и происходит растормаживание ведомой части.

5 При этом грузовой лебедой в забой устья ствола начинает опускаться исполнительный орган 7, например, грейфер, одновременно с опусканием исполнительного органа происходит синхронная (с движением каната 5) подача шланга 8 управления, так как ведомая часть 20 растормаживается и сцепляется с ведущей частью 19 (под действием магнитного поля, создаваемого катушкой 26 возбуждения, ферромагнитный порошок из полостей 24 и 25 втягивается в рабочие 5 зазоры и сцепляет ведущую и ведомые части), получающей вращение от вала грузовой лебедки через цепную передачу 31, промежуточный вал 30 и цепную передачу 28 прямого хода (передает вращение только в направлении «на спуск вследствие встроенной в одну из приводных звездочек обгонной муфты).

Передаточное отношение цепных передач подобрано таким образом, что скорость движения шланга 8 управления неJ сколько меньше скорости опускания, рабочего органа 7, выравнивание скоростей опускания рабочего органа и шланга управления происходит за счет проскальзывания под действием натяжения шланга 8 ведомой части 20 относительно ведущей части 19 (момент, передаваемый сцеплением, настраивается путем регулирования тока возбуждения катушки 26 на момент, несколько прерывающий статический момент, создаваемый весом щланга управления максимально возможной длины при опущенном положении).

Вследствие автоматического выравнивания скоростей опускание рабочего органа 7 и шланга 8 управления происходит равномерная подача шланга управления (без образования петли) на любую глубину забоя.

Оператор визуально следит за опусканием исполнительного органа и при соприкосновении последнего с забоем выключает грузовую лебедку 4, при этом автоматически снимается напряжение с электромагнитного тормоза 36, что приводит к затормаживанию ведомой части 20. Далее оператор подает напряжение на обмотку управления пневмораспределителя 9 (через ввод 40, токосъемные кольца 42 на кабель 35), при этом происходит (пневмораспределителем) переключение в системе подачи сжатого воздуха в приводной пневмоцилиндр грейфера 7 на «зачерпывание горной массы.

После зачерпывания грейфером горной массы оператор включает грузовую лебедку на «подъем, одновременно автоматически подается напряжение на электромагнитный тормоз 36. При этом происходит растормаживание ведомой части и ее сцепление с ведущей частью 20 (катушка 26 возбужения находится под напряжением), последняя через цепную передачу 31, промежуточный вал 30 и цепную передачу 29 обратного хода (передает вращение только в направлении « на подъем вследствие встроенной в приводную звездочку обратной муфты) получает вращение от вала грузовой лебедки.

Передаточные отношения цепных передач подобраны таким образом, чтобы скорость щланга 8 управления была несколько больще скорости движения рабочего органа 7, за счет проскальзывания ведомой части 20 относительно ведущей 19 происходит автоматическое выравнивание скоростей рабочего органа и шланга управления, благодаря чему исключается образование петли шланга управления.

После выхода грейфера из устья ствола оператор отключает грузовую лебедку, при этом затормаживается тормозом 36 ведомая часть 19.

Затем оператор включает приводные теежки 17 и платформа 1 поворачивается в положение для выгрузки горной массы, сниает напряжение с обмотки управления невмораспределителя 9, при этом происодит переключение в системе подачи сжаого воздуха в пневмоцилиндр грейфера

в положение на «разгрузку и выгрузка горной массы. Затем поворотом платформы 1 оператор совмещает грейфер 7 с устьем ствола и опускает грейфер в забой устья ствола для последующего зачерпывания горной массы. При этом работа устройства происходит в порядке, описанном выше.

После удаления всей горной массы из забоя устья оператор устанавливает грейфер 7 на дневной поверхности, на грузовой, канат 7 подвешивают бурильную установку или при необходимости любой другой орган, на который подключается шланг управления.

С помощью грузовой лебедки 4 оператор поднимает бурильную установку, поворотом платформы 1 совмещают ее с устьем ствола, затем опускает ее в забой, при этом происходит движение рабочего органа и щланга 8 по аналогии с ранее описанным (при работе с грейфером). После обуривания забоя бурильная установка поднимается на дневную поверхность, снимается напряжение с обмотки 26 возбуждения.

После производства взрывных работ вновь подвещивается грейфер 7, включается грузовая лебедка 4 и возбуждение электpoмaгниtнoгo сцепления (ввиду небольшой мощности, потребляемой электромагнитным возбуждением, напряжение с его обмотки возбуждения после каждой операции можно не снимать) и цикл работ повторяется до прохождения устья ствола на необходимую глубину.

При наличии исполнительных органов с электроприводом вместо шланга управления может быть применен электрический гибкий кабель.

Подъем и спуск людей в забой устья вертикального ствола осуществляют при помощи грузо-людской лебедки в контейнере 14, а для регулирования стрелы 2 в вертикальной плоскости на поворотной

платформе 1 установлена лебедка 11.

Технико-экономические преимущества предлагаемого устройства состоят в том, что ввиду автоматической синхронизации подачи щланга управления движением рабочего органа исключается образование

петли в стволе, обеспечивается надежность управления грейфером и повыщается его маневренность на всей глубине выработки, благодаря чему повыщается производительность, упрощается и облегчается производство работ при грейферной погрузке

горной массы.

Формула изобретения

Авторы

Даты

1982-01-30—Публикация

1980-05-23—Подача