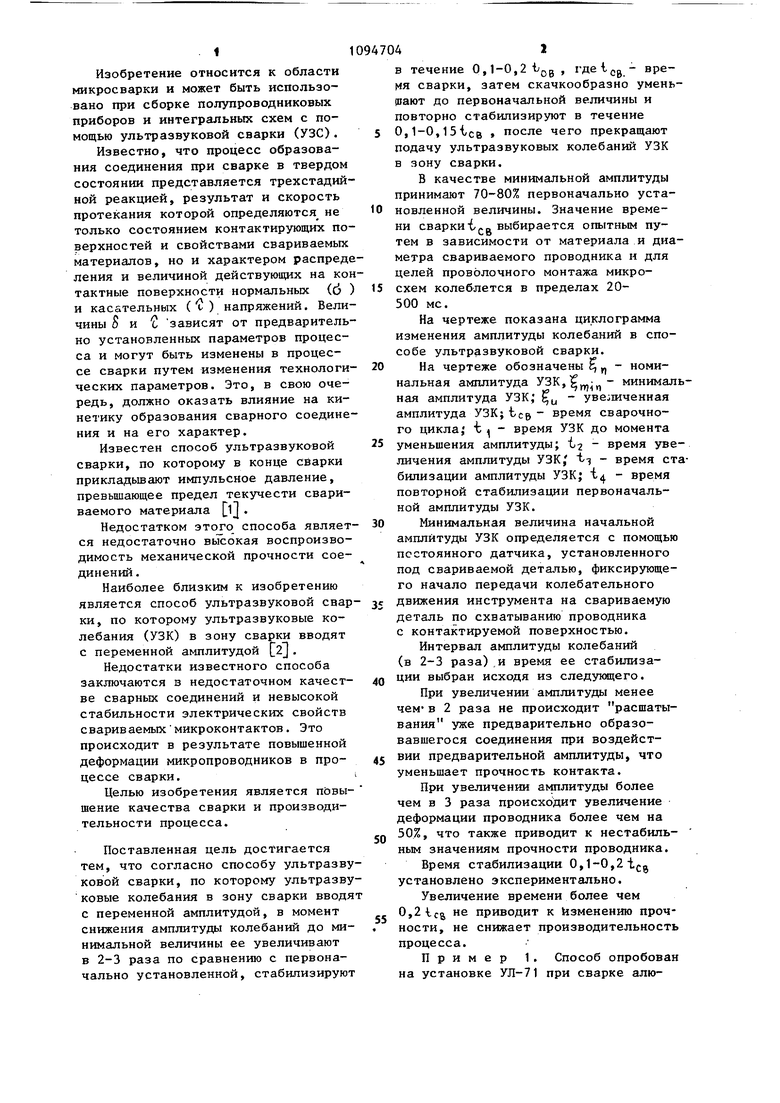

Изобретение относится к области микросварки и может быть использовано при сборке полупроводниковых приборов и интегральных схем с помощью ультразвуковой сварки (УЗС). Известно, что процесс образования соединения при сварке в твердом состоянии представляется трехстадий ной реакцией, результат и скорость протекания которой определяются не только состоянием контактирующих по верхностей и свойствами свариваемых материалов, но и характером распред ления и величиной действующих на ко тактные поверхности нормальных (6 и касательных ( ) напряжений. Вели чины S и с зависят от предваритель но установленных параметров процесса и могут быть изменены в процессе сварки путем изменения технологи ческих параметров. Это, в свою очередь, должно оказать влияние на кинетику образования сварного соедине ния и на его характер. Известен способ ультразвуковой сварки, по которому в конце сварки прикладьшают импульсное давление, превьшающее предел текучести свариваемого материала lj . Недостатком этого способа являет ся недостаточно высокая воспроизводимость механической прочности соединений . Наиболее близким к изобретению является способ ультразвуковой свар ки, по которому ультразвуковые колебания (УЗК) в зону сварки вводят с переменной амплитудой L2J. Недостатки известного способа заключаются з недостаточном качестве сварных соединений и невысокой стабильности электрических свойств свариваемыхмикроконтактов. Это происходит в результате повышенной деформации микропроводников в процессе сварки. Целью изобретения является пйвышение качества сварки и производительности процесса. Поставленная цель достигается тем, что согласно способу ультразву ковой сварки, по которому ультразву ковые колебания в зону сварки вводя с переменной амплитудой, в момент снижения амплитуды колебаний до минимальной величины ее увеличивают в 2-3 раза по сравнению с первоначально установленной, стабилизируют 42 в течение 0,l-0,2ijjg , где - время сварки, затем скачкообразно уменьшают до первоначальной величины и повторно стабилизируют в течение 0,1-0,15tcB после чего прекращают подачу ультразвуковых колебаний УЗК в зону сварки. В качестве минимальной амплитуды принимают 70-80% первоначально установленной величины. Значение времени сварки tj.о выбирается опытным путем в зависимости от материала и диаметра свариваемого проводника и для целей проволочного монтажа микросхем колеблется в пределах 20500 мс. На чертеже показана циклограмма изменения амплитуды колебаний в способе ультразвуковой сварки. На чертеже обозначены Y номинальная амплитуда УЗК,- минимальная амплитуда УЗК; j - увеличенная амплитуда УЗК; teg время сварочного цикла, t - время УЗК до момента уменьшения амплитуды; t - время увеличения амплитуды УЗК, t-j - время стабилизации амплитуды УЗК; 4 время повторной стабилизации первоначальной амплитуды УЗК. Минимальная величина начальной амплитуды УЗК определяется с помощью постоянного датчика, установленного под свариваемой деталью, фиксирующего начало передачи колебательного движения инструмента на свариваемую деталь по схватыванию проводника с контактируемой поверхностью. Интервал амплитуды колебаний (в 2-3 раза) и время ее стабилиза выбран исходя из следукицего. При увеличении амплитуды менее чем-в 2 раза не происходит расшатывания уже предварительно образовавшегося соединения при воздейстВИИ предварительной амплитуды, что уменьшает прочность контакта. При увеличении амплитуды более чем в 3 раза происходит увеличение деформации проводника более чем на 50%, что также приводит к нестабильным значениям прочности проводника. Время стабилизации 0,1-0,2tca установлено экспериментально. Увеличение времени более чем 0,2 leg не приводит к изменению прочности, не снижает производительность процесса. Пример 1. Способ опробован на установке УЛ-71 при сварке алюминиевых проводников диаметров 27 мк к алюминиевым контактным площадкам микросхем. Предварительно с помощью механизма давления привели в соприкосновение с постоянным усилием F 0,18 Н рабочий инструмент и свариваемые детали. При введении в зону сварки УЗК мощностью 0,05 Вт с помощью датчика смещений (из пьезоэлектрической керамики или полупрово никового тензодатчика, наклеенного на концентратор или вблизи места крепления рабочего инструмента X концентратору) определен момент снижения амплитуды колебаний инструмента до минимума (вследствие начала образования соединения).

В этот момент увеличивают амплитуду колебаний за счет увеличения мощности преобразователя до 0,120,2 Вт за время 0,05-0,01 с. При этом величина максимальной мощности преобразователя и скорость ее нарастания определяются физико-механическими свойствами и геометрическими размерами свариваемых деталей, После достижения максимальной мощ- ности и кратковременной ее стабили-.

зации (0,08-0,01 с) осуществляют резкий спад мощности до исходной величины и выключение УЗК через 0,05-0,01 с.

Пример 2. Осуществляют сварку золотых проводников диаметром 40 мкм к алюминиевым контактным площадкам микросхем. Параметры сварки: контактное усилие инструмента и свариваемой проволоки 0,35 HJ первоначальная мощность УЗК 0,08 Вт; увеличенная мощность УЗК 0,20 Вт; время увеличения амплитуды колебаний инструмента (ij) 0,01 с; время стабипизации амплитуды колебаний инструмента (i) 0,01 С, время повторной стабилизации первоначальной амплитуды колебаний инструмента (to 0,01 с.

Эффект, по сравнению с известным ::пособом, принятым за базовый вариант, достигается за счет повьппения механической прочности и воспроизводимости сварных соединений при увеличении производительности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки | 1990 |

|

SU1764899A1 |

| Способ регулирования процесса ультразвуковой сварки | 1989 |

|

SU1655724A1 |

| Устройство для сварки давлением | 1985 |

|

SU1284762A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ОДНОЖИЛЬНЫХ И МНОГОЖИЛЬНЫХ ПРОВОДОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ | 2015 |

|

RU2631438C2 |

| Способ регулирования процесса ультразвуковой сварки | 1976 |

|

SU575190A1 |

| Способ стыковой сварки деталей из полимерных материалов | 1984 |

|

SU1245442A1 |

| Способ обработки сварных соединений конструкционных сталей | 1981 |

|

SU1006516A1 |

| Устройство для контроля качества соединений при ультразвуковой микросварке | 1977 |

|

SU677852A1 |

| Способ сварки фторопласта-4 | 1980 |

|

SU952638A1 |

СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ, по которому ультразвуковые колебания в зону сварки вводят с переменной амплитудой, отличающийся тем, что, с целью повышения качества сварки и производительности процесса, в момент снижения амплитуды колебаний до минимальной величины ее увеличивают в 2-3 раза по сравнению с первоначально установленной, стабилизируют в течение 0,1-0,2 tee . где ice время сварки, затем скачкообразно уменьшают до первоначальной величины и повторно стабилизируют в течение 0,1-0,15tgQ , после чего прекращают подачу ультразвуковых колебаний в ;зону сварки. f Лп mia , j/fj, (Л СО J ч 1 I I (

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвуковой сварки | 1973 |

|

SU498129A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ | 0 |

|

SU365224A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1984-05-30—Публикация

1982-12-30—Подача