(54) ЗАЩИТНОЕ ПОКРЫТИЕ ЭЛЕКТРОДОВ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Бесхроматная быстросохнущая защитная грунтовка | 2022 |

|

RU2803990C1 |

| СОСТАВ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2008 |

|

RU2378307C2 |

| СОСТАВ ДЛЯ ПОКРЫТИЯ ПО МЕТАЛЛУ | 2004 |

|

RU2260610C1 |

| ГАЛЬВАНИЧЕСКИЙ АНОД И СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 2013 |

|

RU2658536C2 |

| ПРОТЕКТОРНЫЙ СПЛАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1995 |

|

RU2099436C1 |

| ГАЛЬВАНИЧЕСКИЙ АНОД И СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ | 2013 |

|

RU2648907C2 |

| Однослойное антикоррозионное покрытие | 2021 |

|

RU2772753C1 |

| АНОД-ПРОТЕКТОР | 2011 |

|

RU2480537C1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2574512C1 |

1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к материалам, предохраняющим электроды (анод -И катод) от электрического, механического, химического, теплового и других воздействий.

Известно электроизоляционное пок- рытие для электродов-инструментов, состоящее из быстротвердеющей массы (эпоксидная смола, пластификатор, отвердитель) , корундового порошка и раствора каучука til. Состав обладает электроизолирующими свойствами и повышенной износостойкостью на истирайие.

Однако он не обеспечивает других видов защиты, например не защищает анод (катод) от воздействия газов, от периферийных токов и других вредных воздействий процесса. Кроме того, покрытие трудно обрабатывается механически из-за наличия каучука и корунда. Каучук не обеспечивает на-.

дежной механической связи с эпоксидной смолой и металлом. Технологи пр иготовления состава и .нанесение его на электроды трудоемка и сложна.

Целью изобретения является создание прочной комплексной защиты электродов при электрохимических процессах от вредных воздействий процесса.

Поставленная цель достигается тем, что в качестве наполнителя испо10льзуют смесь адгезионно измельченных материалов с функциями одновременной защиты анода и катода, выб ранных в зависимости от комплекса JJ вредных воздействий дайного процесса в количестве 0,5-3,0 частей от объема твердеющей массы.

Для получения защитного покрытия были приготовлены четыре состава

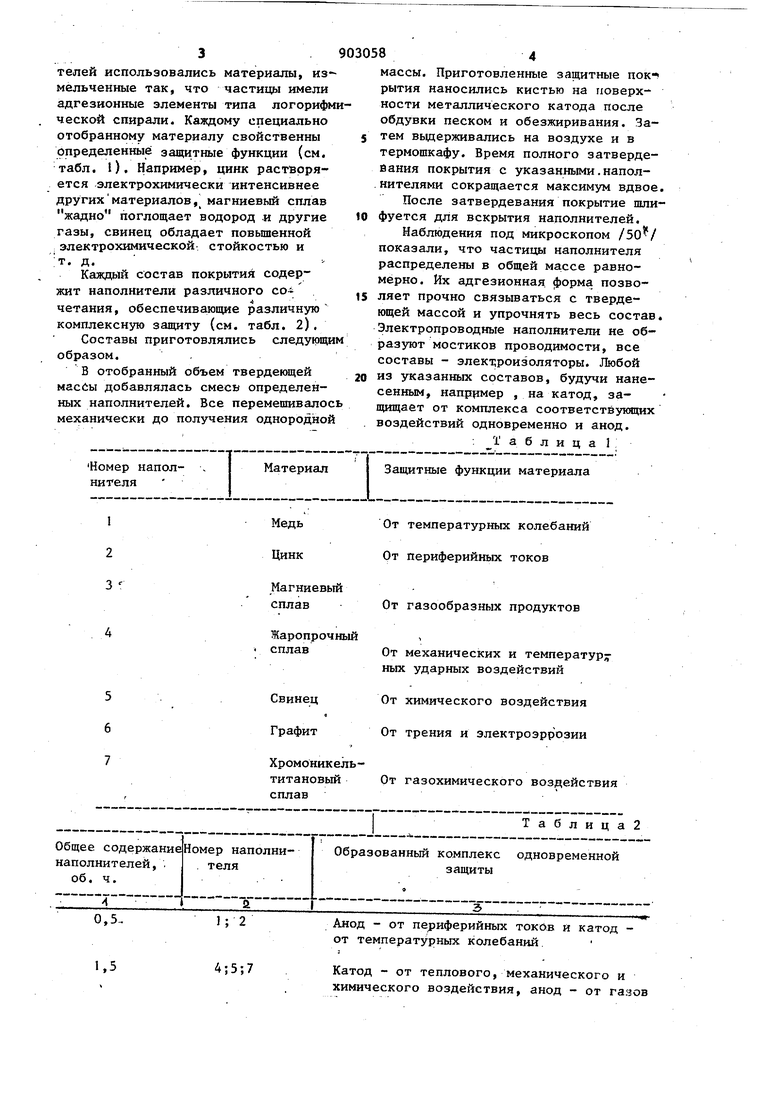

компонентов с содержанием наполните20ля в каждом, об.ч: 0,5;1j5;2,5; 3,0 В качестве твердеющей массы взята шпатлевка 34020 и отвердитель №1 в соотношении 10:1. В качестве наполнителей использовались материалы, измельченные так, что частицы имели адгезионные элементы типа логорифм ческой спирали. Каждому специально отобранному материалу свойственны определенные защитные функции (см. табл. О, Например, цинк растворяется электрохимически интенсивнее другихматериалов, магниевый сплав жадно поглощает водород и другие газы, свинец обладает повьшенной электрохимической стойкостью и т. д. Каждый состав покрытия содержит наполнители различного со четания, обеспечивающие различную комплексную защиту (см. табл. 2). Составы приготовлялись следующ образом. В отобранный объем твердеющей масСы добавлялась смесв определенных наполнителей. Все перемешивало механически до получения однородно

Материал

Номер наполнителя

Медь Цинк

Магниевый сплав

Жаропрочный сплав 4;5;7

i

Защитные функции материала

От температурных колебаний От периферийных токов

От газообразных продуктов

От механических и температур;;ных ударных воздействий Анод - от периферийных токОв и катод от температурных колебаний. Катод - от теплового, механического и химического воздействия, анод - от газов 84 массы. Приготовленные защитные пок-« рытия наносились кистью на поверхности металлического катода после обдувки песком и обезжиривания. Затем выдерживались на воздухе и в термощкафу. Время полного затвердевания покрытия с указанными.наполнителями сокращается максимум вдвое. После затвердевания покрытие шлифуется для вскрытия наполнителей. Наблюдения под микроскопом показали, что частицы наполнителя распределены в общей массе равномерно. Их адгезионная форма позволяет прочно связываться с твердеющей массой и упрочнять весь состав. Электропроводные наполнители не образуют мостиков проводимости, все составы - электроизоляторы. Любой из указанных составов, будучи нанесенным, например , на катод, защищает от комплекса соответствующих воздействий одновременно и анод. Т а б л и ц а 1

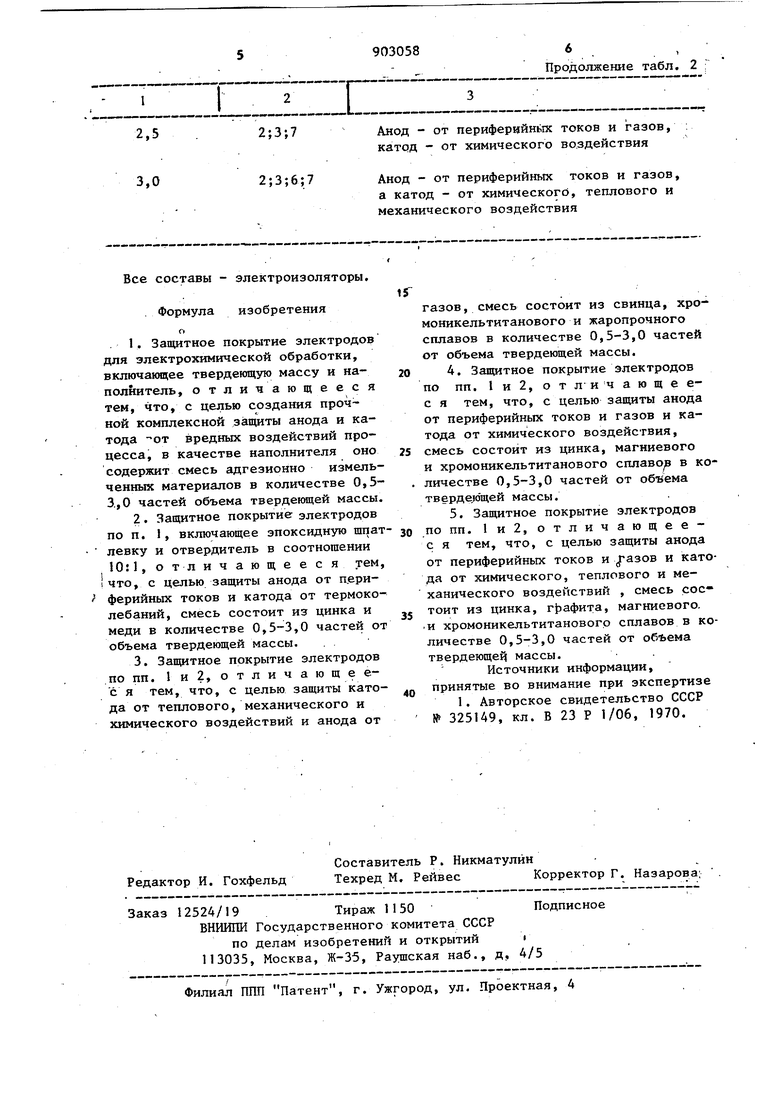

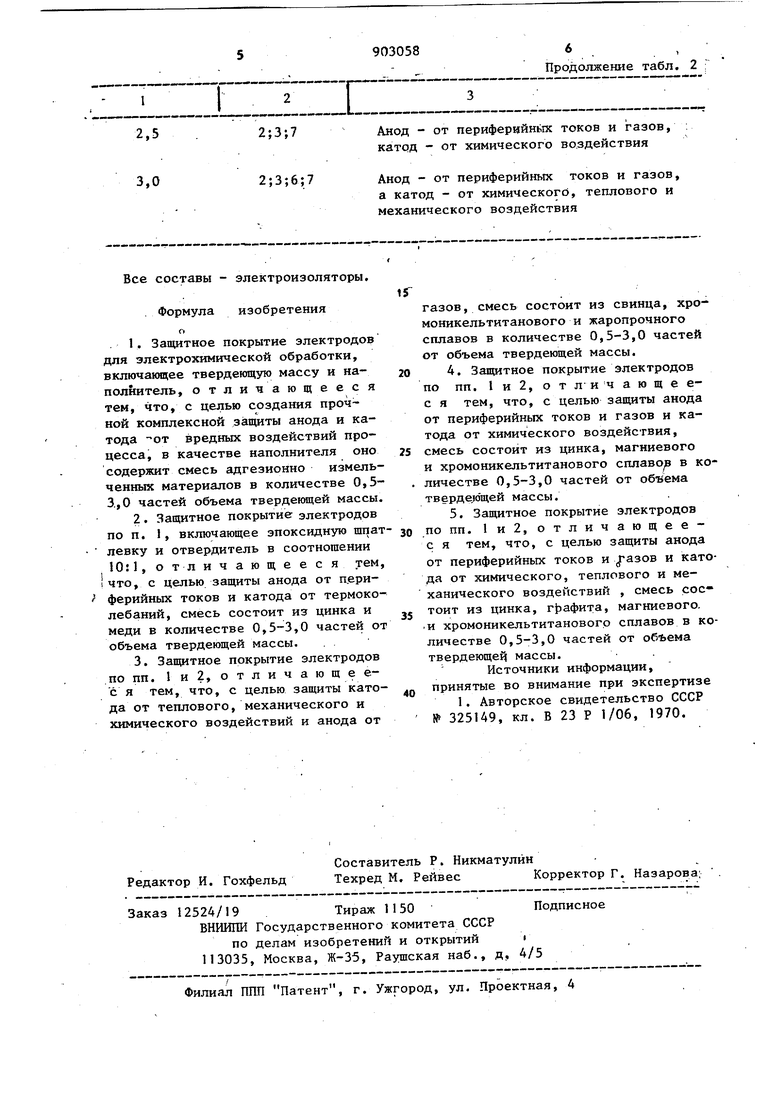

2 2;3;7

2;3;6;7 Все составы - электроизоляторы. Формула изобретения . 1. Защитное покрытие электродов для электрохимической обработки, включающее твердеющую массу и наполнитель, отличающееся тем, что, с целью создания проч ной комплексной защиты анода и катода ОТ вредных воздействий процесса, в качестве наполнителя оно содержит смесь адгезионно измельченных материалов в количестве 0,5З.,0 частей объема твердеющей массы. 2.Защитное покрытие электродов по п. 1, включающее эпоксидную шпат левку и отвердитель в соотношении 10:1, о тлич ающе е с я тем I что, с целью защиты анода от п.ериf ферийных токов и катода от термоколебаний, смесь состоит из цинка и меди в количестве 0,5-3,0 частей от объема твердеющей массы. . . 3.Защитное покрытие электродов попп. 1и2, отличающеес я тем, что, с целью защиты катода от теплового, механического и химического воздействий и анода от

Продолжение табл. 2

нЬкмм вмм

Анод - от периферийньпс токов и газов, катод - от химического воздействия

Анод - от периферийных токов и газов, а катод - от химическогь, теплового и механического воздействия газов, смесь состоит из свинца, хромоникельтитанового и жаропрочного сплавов в количестве 0,5-3,0 частей от объема твердеющей массы. 4.Защитное покрытие электродов по пп. 1 и 2, о т л и ч а ю щ е ес я тем, что, с целью защиты анода от периферийных токов и газов и катода от химического воздействия, смесь состоит из цинка, магниевого и хромоникельтитанового сплаво в в количестве 0,5-3,0 частей от объема тверде.ющей массы. 5.Защитное покрытие электродов по пп. 1и2, отличающеес я тем, что, с целью защиты анода от периферийных токов и азов и катода от химического, теплового и механического воздействий , смесь состоит из цинка, графита, магниевого. и хромоникельтитанового сплавов в количестве 0,5-3,0 частей от объема твердеющей массы. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 3251А9, кл. В 23 Р 1/06, 1970.

Авторы

Даты

1982-02-07—Публикация

1980-03-05—Подача