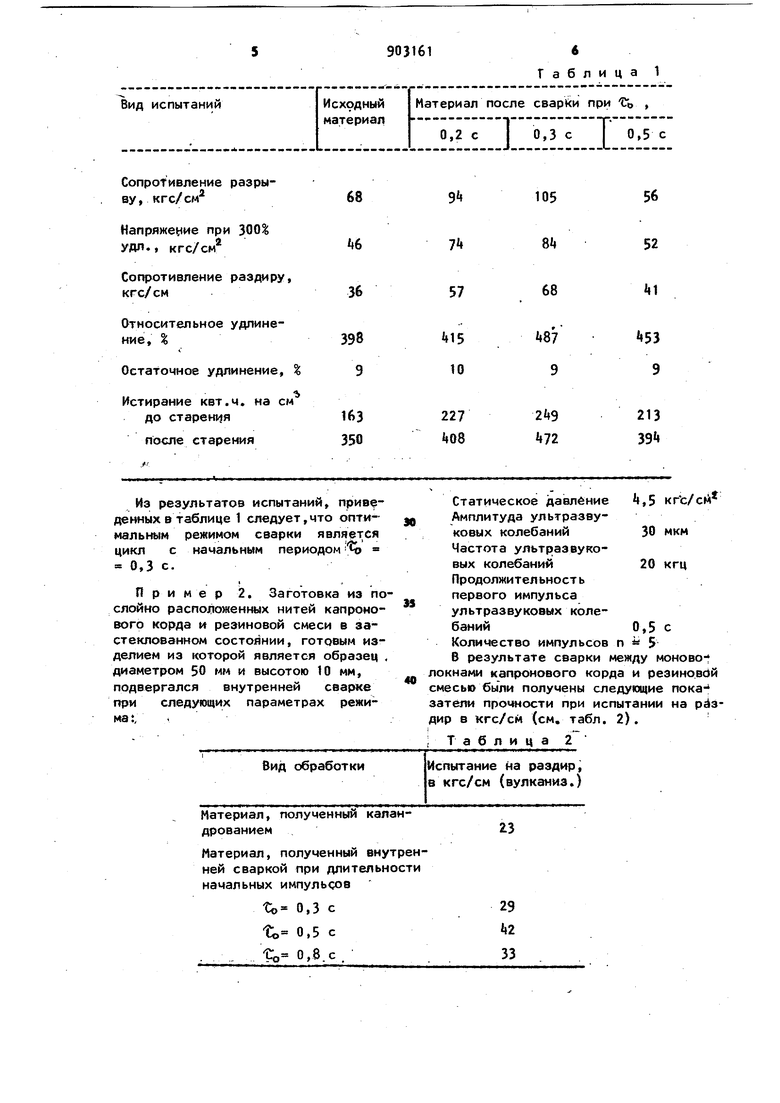

(5t) СПОСОБ УПЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРНЫХ Изобретение относится к области сварки пластмасс, а именно к спосьба сварки ультразвуком материалов из. мелкодисперсных частиц и волокон. Известен способ образований соеди нений внутри полимерного материала путем разогрева его в пресс-форме с одновременным действием сдавливающег усилия и ультразвуковых колебаний 01 Недостатком способа является то, что в результате разогрева в прессформе структурные зерна составляющих компонентов размягчаются, что исключает возможность образований связей между зернами компонентов без разрушений последних. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ ультра звуковой сварки полимерных материа лов, включающий сдавливание материала и воздействие на него ультразвуковыми колебаниями 21 , МАТЕРИАЛОВ Недостаток указанного способа заключается в том, что при сварке материала в виде твердых частиц или волокон длительное непрерывное действие ультразвуковых колебаний приводит к полному разрушению структурных составляющих и снижению прочностных свойств материала в результате перегрева и деструкции. Целью изобретения является повышение прочности соединения материала в виде твердых частиц или волокон. . Эта цель достигается тем, что по способу ультразвуковой сварки полимерных материалов, включающему сдавливание материала и воздействие на него ультразвуковыми колебаниями, ультразвуковыми колебаниями на материал воздействуют периодически с длительностью периодов, изменяющейся по экспоненте. При этом длительность первого периода определяют по началу плавления частиц на их границах, . причем после каждого периода воздейст ВИЯ ультразвуковыми колебаниями на материал последний выдерживают под .давлением до охлаждения материала ниже температуры кристаллизации. Это обеспечивает образование межкомпонентных соединений внутри материала без нарушения исходной структуры. На фиг. 1 изображена схема nffot ecса образования межкомпонентных соединений материала; на фиг. 2 - график изменения продолжительности включений ультразвуковых колебаний. Способ ультразвуковой сварки заклю чается в следующем. Сдавленный усилием Р Материал t подвергают периодическому воздействию колебаний, передаваемых от ультразвукового инструмента 2, При этом максимум ультразвуковой энергии поглощается в зоне, расположенной вблизи излучающей поверхности инструмента 2, где 8 результате граничного трения межйу поверхностями частиц (волокон компонентов) происходит их подплавлеWfe, что может быть зафиксировано по величине ойадки йнструмемта. Послед 4яя уетанаштвается зкспериментапьным путем и зависит от физико-механичеекого состояния свариваемого матери ап. После достижения определенной осадю или спустя Bpeiwi { ультразвук в ключают и материал под давле1Ф16М выдерживают до полного охяатдёf Hfl и кристаллизации, с азовавшейся частицами размягченной прослойки Лосле затвердевания п|гослоек l paMMt разделов меж частицами исчезает и образуется мо«огп4тн«й сяой h сбладащий меньшей способностью погяощать ультразвуковые колебания, так как границы раздела, яелйщиеся основным поглотителем энергии ультраЗвуковых кoJteбaиий, исчезают. При включение второго импульса ультразвуковых колебаний эиергип ультразвука через спой hjy передается слою h, в котором вновь по границам частиц в ре зультате граничного трения выделяется тепло и образуются соединения, т.е. процесс внутреиней в слое h повторяется типично, как и в слое HO. Однако вследствие того, что поглощение в слое h, все же имеется, время f второго импульса ультразвуковых колебаний сокращается до такой продолжительности, при которой материал в слое Ьд не нагревается выше температур, нарушающих его структуру, например ориентацию полимеров или полное расплавление частиц. Поэтому и толщина слоя h получается меньшей h, а толщина слоя , и т.д. Следует отметить, что в реальном процессе внутренней сварки четкой границы между слоями и т.д. We существует. Экспериментально установлено, что оптимальным, с точки зрения получения наибольших прочностных свойств различных материалов, является снижение времени ультразвуковых импульсов по экспоненциальному закону, tn -Со е , где ti, и соответственно первый и последующий периоды включения ультразвуковых колебаний;п - номер периода; Д - коэффициент поглощения ультразвуковых колебаний в данном материале. Сущность изобретения поясняется примерами выполнения способа. П р и м 1. Заготовка невулканизованной смеси из синтетического каучука БК и СКН-26, сажи и других материалов, находящейся в застеклованном состоянии, готовым изделием для которой является образец в виде цилиндра jgj 50 мм и высотою 20 мм, подвергалась ультразвуковой сварке при следующих режимах: Статическое давление 5 кгс/сн /Амплитуда ультразвуковых колебаний 30 мкм Частота ультразвуковых 20 КГЦ Продолжительность первого импульса ультразвуковых колебаний0,3с Количество импульсов п 8. В результате ультразвуковой сварки были получены следующие прочностные показатели, характеризующие материал после его сварки (см.табл.1).

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой консолидации композиционных изделий | 2023 |

|

RU2819289C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСОВ ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1993 |

|

RU2076391C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ УПРОЧНЕНИЯ АРМИРОВАННЫХ УГЛЕРОДНЫМ ВОЛОКНОМ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ СОВМЕСТНЫМ ВОЗДЕЙСТВИЕМ МИКРОВОЛНОВОГО ИЗЛУЧЕНИЯ И УЛЬТРАЗВУКА | 2018 |

|

RU2684378C1 |

| Способ ультразвуковой сварки полимерных пленок | 1980 |

|

SU903160A1 |

| ПОЛИМЕРНЫЙ МАТЕРИАЛ С УЛУЧШЕННЫМИ ПРОЧНОСТНЫМИ СВОЙСТВАМИ | 2014 |

|

RU2552112C1 |

| Способ ультрозвуковой сварки полимерных пленок | 1983 |

|

SU1154104A1 |

| Способ ультразвуковой сварки полимерных материалов | 1977 |

|

SU713692A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТНЫХ ХАРАКТЕРИСТИК ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2461820C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ СУСПЕНЗИЙ МАЛОСЛОЙНЫХ ГРАФЕНОВ | 2014 |

|

RU2574451C2 |

| Способ отделения текстильного корда от резины в продуктах измельчения изношенных резинокордных изделий | 2021 |

|

RU2798057C2 |

Сопротивление разрыл

Пример 2. Заготовка из послойно расположенных нитей капронового корда и резиновой смеси в застекпованном состоянии, готовым изделием из которой является образец . диаметром 50 мм и высотою 10 мм, подвергался внутренней сварке при следующих параметрах режима :,

Вид обработки

Материал, полученный каландрованием

Материал, полученный внутренней сваркой при длительности начальных импульсов

0,3 с 0,5 с 0,8.с .

Продолжитсяьност ь первого импульса ультразвуковых колебаний0,5 с Количество импульсов п 5 8 результате сварки между моново- локнами капронового корда и резиновой смесью были получены следующие пока- затёли про «ости при испытании на рёздир в кгс/см (см, табл. 2).

: Т а 6 л и ц а 2

Испытание На раздир, в к ГС/см (аулканиз.)

23

29 2 33 79 Результаты испытаний, приведенные в таблице 2 .показывают, что оптимальным режим сварки является при 0,5 с. Способ ультразвуковой сварки композитных материалов может найти применение в различных процессах, связанных с переработкой в изделия по,лимерных материалов, представляющих порошки и смеси из различных порошков и сплошных масс и частиц, волокна и смеси их с различными порошками, сплошными массами и другими веществами, находящимися в различном физичес ком состоянии Способ ультразвуковой сварки был .испытан при сварке между собою различ ных компонентов, входящих в резиноткаиевую смесь, из которой впоследстШ4И были изготовлены каркасные браслеты легковых автомобильных покрышек. Покрышю1 испытывались в дорожных уело ВИЯХ и показали увеличение ходимости на 20-30 по сравнении с серийными, что позволяет экономить сырье и труАо затраты на сумму 8-10 млн.рублей на каждый .1 млн легковых покрышек, выпускаемых в СССР. 8 61 Формула изобретения Способ ультразвуковой сварки полимерных материалов, включающий сдавливание материала и воздействие на него ультразвуковыми колебаниями, отличающийся тем, что, с целью повышения прочности соединения -материала в виде твердых частиц или волокон ультразвуковыми колебаниями на материал воздействуют периодически с длительностью периодов, изменяющейся по эксгюненте при этом длительность первого периода определяют по началу плавления частиц на их границах, причем после каждого периода воздействия ультразвуковыми колебаниями на материал последний выдерживают под давлением до охлаждения материала ниже температуры кристаллизации, . Источники информации, принятые во внимание при экспертизе Т. Басов Н.И, и др. Виброформование олимеров. Л., Химия, 1979, с, 93. 2. Волков С.С. и др. Сварка пластасс ультразвуком. М., Химия, 197, . (прототип).

Авторы

Даты

1982-02-07—Публикация

1980-06-26—Подача