Изобретение относится к переработке амортизованной резины и предназначено для отделения текстильного корда от резины, входящих в состав измельченных изношенных резинокордных отходов. Может применяться при вторичной переработке утильных шин и резинотехнических изделий. Проблема вторичной переработки утильных шин и резинотехнических изделий имеет большое экологическое и экономическое значение для всех развитых стран мира.

Наиболее массовым видом резиносодержащих отходов, имеющих в качестве полимерной основы каучуки общего назначения, являются шины. Каучуки в составе резины и полимеры, из которых изготовлены кордные волокна, в процессе эксплуатации изделий претерпевают определенные структурные изменения, но эти изменения носят не глобальный характер: их длинноцепочечное строение сохраняется и, благодаря этому, указанные компоненты потенциально могут быть использованы повторно в различных композиционных составах, к которым предъявляются более низкие требования по сравнению с уровнем требований к шинным резинам. Для повторного использования изделия, точнее композиционные материалы, из которых они изготовлены, необходимо перевести в удобную для этого форму, то есть подвергнуть вторичной переработке.

В настоящее время известно много способов вторичной переработки амортизованных резиновых изделий, которые традиционно объединяют в три большие группы: 1) методы регенерации; 2) методы механического измельчения и 3) методы глубокой переработки (пиролиз и сжигание). При вторичной переработке неизбежно структура композитов продолжает деградировать и степень деградации определяется конкретными условиями переработки. Методы, входящие в первые две группы, позволяют сохранять высокомолекулярное строение полимерных компонентов. Следует отметить, что большинство технологических схем регенерации, нашедших промышленное применение, предполагает предварительный перевод утильных шин в дисперсное состояние с получением резиновой крошки, которую в дальнейшем подвергают воздействию совокупности различных факторов, нацеленному на разрушение поперечных связей между макромолекулами (вулканизационных связей). В любом случае продуктом измельчения шин является дисперсный продукт, включающий резиновую крошку, измельченные фрагменты текстильного и металлического корда. В таком виде измельченный материал практически не находит применения. Наибольший интерес представляет резиновая крошка, пригодная для использования в качестве добавки в композиты различного назначения. Включения волокон часто обусловливают пониженный уровень прочностных свойств композитов из-за низкой адгезии к связующим. Поэтому возникает необходимость отделения волокон от частиц резины. В свою очередь, измельченные волокна и нити корда также находят использование в качестве армирующего компонента в полимерных композиционных материалах различного назначения.

Отделение частиц резины от волокна является достаточной сложной технической задачей.

В [Пат. 2416520 РФ, МПК В29В 17/02 (2006.01); В02С 19/18 (2006.01); F42B 3/093 (2006.01). Способ разделки изношенных шин на корд и резиновую крошку / М.М. Бойко, С.С. Меньшаков, А.Ф. Омельяненко, В.Н. Охитин. - опубл. 20.04.2011, Бюл. №11] описан способ разделения изношенных шин на корд и резиновую крошку, заключающийся в размещении контактного заряда взрывчатого вещества на поверхности шины и его подрыве, отличающийся тем, что заряд выполняют в виде плоского слоя с шириной, соответствующей ширине шины, и размещают его на внешней протекторной поверхности шины по всей длине окружности. Указанный способ разрушения шин имеет следующие недостатки: высокая энергия взрыва и разрушения является взрывоопасным процессом, что требует взрыво- и шумозащиты, а также оборудования для очистки воздуха от мелкодисперсной пыли и токсичных веществ, образующихся в процессе детонации, что обусловливает высокую стоимость реализуемой технологии.

Известно устройство [Касаткин, А.Г. Основные процессы и аппараты химической технологии. М.: Химия, 1973. - С. 703-705], применяемое в традиционной технологии переработки изношенных автошин (например, на Регенератном заводе в г. Чехов Московской области), в котором операцию отделения текстильного корда от резиновой крошки совмещают с ее рассевом на фракции после каждой операции измельчения. Рассев крошки проводят «от крупного к мелкому». При этом с верхнего самого крупноячеистого сита с помощью пневмотранспорта удаляют текстильный корд. В этом случае удаляются только такие частицы текстильного корда, размеры которых больше размеров отверстий верхнего крупноячеистого сита.

Остальные более мелкие частицы текстильного корда попадают вместе с такими же частицами резины в дальнейший технологический поток, засоряя товарную крошку, а в случае ее дальнейшего измельчения затрудняя этот процесс.

Попытки отделения текстильного корда от резиновой крошки с помощью воздушной сепарации не дали положительного результата. Причиной этого является тот факт, что моночастицы резины и текстильного корда близки по объемной плотности. В то же время структура текстильного корда такова, что она способствует агрегированию частиц между собой, при этом объемная плотность этих агрегированных образований намного ниже, чем у частиц резиновой крошки. В результате остаточное содержание волокна в крошке составляет около 30% и крошки волокне - тоже около 30% и более. Будучи распушенным в процессе измельчения волокно «удерживает» частицы резины на своей поверхности.

Авторами [Пат. 2223857 РФ, МПК В29В 17/00//B29K 21:00. Способ очистки резиновой крошки от текстильного корда и устройство для его осуществления / Л.П. Гаранин, В.А. Приходько. - опубл. 20.02.2004] предложен способ отделения текстильного корда от резиновой крошки, согласно которому в начале в сетчатом барабане осуществляют агломерацию текстильного корда. Перед первой стадией рассеивания проводят операцию предварительного агрегирования частиц текстильного корда в агломераты, затем аэросепарацию агломератов текстильного корда и, далее, отсос агломератов. В случае совмещения процесса очистки резиновой крошки от текстильного корда с операцией рассеивания ее на фракции скорость потоков воздуха в каждой линии отсоса регулируют индивидуально шиберами, установленными на каждой линии. Проходящий через сито материал формируют вдоль продольной оси барабана в поток, из которого проводят отсос агломератов текстильного корда с помощью воздуха. Сетчатый барабан снабжают лопастями. В устройстве сито выполнено в виде барабана. Ось барабана имеет наклон к горизонту. Барабан накрыт кожухами: сверху - кожухом, имеющим полуцилиндрическую форму, а снизу - кожухом с плоскими наклонными стенками. На одной стенке закреплена панель с возможностью плоскопараллельного перемещения. На другой стенке закреплена панель с возможностью углового перемещения. Сито представляет собой секционный цилиндрический каркас. Устройство имеет всасывающий патрубок с расширенным входом. Выходное сечение всасывающего трубопровода, являющегося продолжением патрубка, регулируют заслонкой. Загрузочное устройство установлено со стороны приподнятого торца барабана. Одна течка служит для выгрузки из барабана крупных агломератов текстильного корда. Через другую течку из устройства выгружается очищенная от текстильного корда, просеянная резиновая крошка. Выделенные из резиновой крошки агломераты мелкого текстильного корда воздушным потоком выводятся через трубопровод в систему пневмотранспорта. Изобретение позволяет повысить качество получаемой из изношенных шин резиновой крошки за счет значительного снижения содержания в ней остатков текстильного корда.

Этот способ требует использования громоздкого металлоемкого оборудования, высокой трудоемкостью процесса разделения.

Известен способ [А.с. №260874 СССР, МПК В29Н. Способ отделения нитей корда от резины / А.Г. Рогозин, В.Ф. Соснин. - опубл. 06.1.1970, Бюл. №4] отделения резины от корда из изношенных резинокордных изделий путем подготовки и разделки изделий, резки их на полосы, дробления последних до крошки, очистки корда от резины в жидкой среде. Причем, очистку корда от частиц резины осуществляют флотацией, а оставшиеся еще связанными с резиной волокна подвергают дополнительной очистке в жидкой среде при воздействии упругих колебаний звукового и ультразвукового диапазона частот. Недостатком этого способа является необходимость очень тонкого измельчения резины для полного разделения и наличие дополнительной очистки, что обусловливает многостадийность процесса и высокие энергозатраты на осуществление способа.

Наиболее близким к предлагаемому способу (прототипом) является способ отделения корда от резиновой крошки в жидкой среде с использованием электрогдравлической обработки (ЭГ-обработки) в жестких режимах, в частности с напряжением на электродах не ниже 50 кВ и емкостью 0,1 мкФ [А.с. №453028 СССР. Способ выделения резины и корда из изношенных резинокордных изделий / Л.А. Юткин, Л.И. Гольцова. - опубл. 15.08.82, Бюл. №30]. Образовавшаяся после ЭГ-обработки смесь распушенных волокон и частиц резины подвергается сушке и далее подается на чесальную машину, на которой происходит окончательное отделение измельченной резины от корда. В качестве растворителя предлагается использовать бензин, эмульсию бензина в воде и другие подходящие для этого продукты. Недостатком данного способа является трудоемкость процесса, использование органического растворителя, что обусловливает необходимость его утилизации, а также повышает пожарную и экологическую опасность процесса.

Задачей, на решение которой направлено предлагаемое изобретение, является разработка менее затратного и более экологически и пожаробезопасного способа отделения текстильного корда от резины в продуктах измельчения изношенных резинокордных изделий.

Предлагаемый способ осуществляется следующим образом. Изношенные резинокордные изделия режут на куски (полосы) и измельчают на стандартном дробильном оборудовании до необходимого размера частиц менее 1-1,5 мм. Затем полученную резину (в виде резиновой крошки), содержащую измельченные частицы текстильного корда, загружают в электромагнитный аппарат (реактор), окруженный электромагнитной катушкой, обеспечивающей получение вращающегося магнитного поля, на которую подается напряжение переменного тока 220÷380 В с частотой 50 Гц. Внутри реактора имеются рабочие магнитные элементы, изготовленные из магнитотвердого материала. При включении индуктора в электрическую сеть рабочие элементы подвергаются воздействию магнитного поля и приводятся в интенсивное хаотическое движение с передачей энергии частицам резинокордного материала в течение 2-3 минут.

Под воздействием ударно-вихревой обработки магнитными элементами происходит интенсивное отделение частиц резины от текстильного корда, при этом текстильный корд образует достаточно плотную массу, а частицы резины в результате взаимодействия с рабочими элементами приобретают парамагнитные свойства, в результате чего их затем легко отделить от текстильного корда при помощи магнита. После окончания обработки осуществляют выгрузку материалов. Остаток текстильного корда отделяется от резины с помощью сита.

Пример.

Для исследования использовали отход текстильного кордного волокна (ОКБ) - продукт измельчения каркасов легковых шин с различным содержанием резиновой крошки. Обработку производили в электромагнитном аппарате с напряжением 220-380 В, частотой электрического тока 50 Гц с индукцией переменного магнитного поля 0,3 Тл, напряженностью магнитного поля 450 А/см, создаваемого магнитными элементами, изготовленными из магнитотвердого материала. Обработку производили в течение 1-4 мин. После обработки основную часть резины (в виде резиновой крошки) отделяли при помощи магнита, а остаток текстильного корда отделяли при помощи сита. Эффективность отделения текстильного корда от резины в виде резиновой крошки оценивали по значению коэффициента разделения:

где Gк - количество отделенной резины (в виде резиновой крошки), г

Gкo - начальное количество резины, прочно соединенной с текстильным кордом, г.

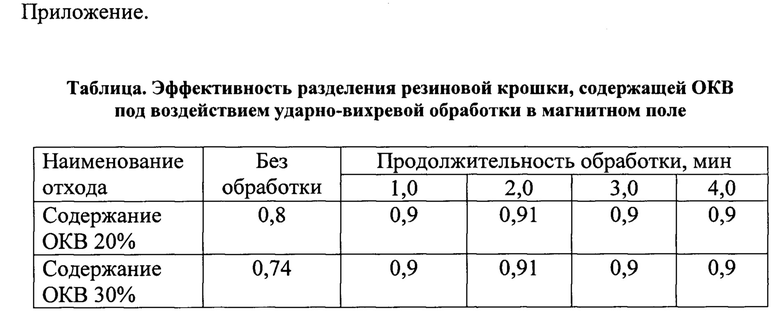

Результаты анализа приведены в Таблице.

Как видно из таблицы, в результате ударно-вихревой обработки во вращающемся магнитном поле эффективность разделения резины (в виде резиновой крошки) от ОКБ существенно возрастает.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ РЕЗИНОВОЙ КРОШКИ ОТ ТЕКСТИЛЬНОГО КОРДА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2223857C2 |

| Способ переработки текстильного корда | 2017 |

|

RU2643953C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК | 1997 |

|

RU2128115C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В РЕЗИНОВЫЙ ПОРОШОК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2465133C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЗИНОВОГО ПОРОШКА ИЗ ИЗНОШЕННЫХ ШИН И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2138393C1 |

| СПОСОБ ОТДЕЛЕНИЯ ВОЛОКНИСТЫХ ВКЛЮЧЕНИЙ ИЗ ПРОДУКТОВ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ШИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211146C2 |

| Линия переработки резины изношенных шин | 2018 |

|

RU2716770C1 |

| ЛИНИЯ УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН | 2000 |

|

RU2172243C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН В ДРОБЛЕНУЮ РЕЗИНОВУЮ КРОШКУ (ВАРИАНТЫ) | 2004 |

|

RU2277473C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2043924C1 |

Изобретение относится к переработке амортизованной резины и предназначено для отделения текстильного корда от резины, входящих в состав измельченных изношенных резинокордных отходов. Способ осуществляют путем подготовки и разделки изделий, резки их на куски (полосы), дробления последних до крошки с размером частиц 1-1,5 мм. Причем отделение текстильного корда от резины осуществляют в электромагнитном аппарате с вращающимся магнитным полем путем ударно-вихревого воздействия на материал магнитных элементов, изготовленных из магнитотвердого материала в течение 2-3 минут. Затем производят выгрузку материалов, основную часть резины отделяют от текстильного корда при помощи магнита, а остаток текстильного корда отделяют от резины с помощью сита. Техническим результатом заявленного изобретения является разработка менее затратного и более экологически и пожаробезопасного способа отделения текстильного корда от резины в продуктах измельчения изношенных резинокордных изделий. 1 табл.

Способ отделения текстильного корда от резины в продуктах измельчения изношенных резинокордных изделий путем подготовки и разделки изделий, резки их на куски (полосы), дробления последних до крошки с размером частиц 1-1,5 мм, отличающийся тем, что отделение текстильного корда от резины осуществляют в электромагнитном аппарате с вращающимся магнитным полем, путем ударно-вихревого воздействия на материал магнитных элементов, изготовленных из магнитотвердого материала в течение 2-3 минут, затем производят выгрузку материалов, основную часть резины отделяют от текстильного корда при помощи магнита, а остаток текстильного корда отделяют от резины с помощью сита.

| Зажим для сращивания электрических проводов | 1927 |

|

SU9562A1 |

| RU 98106531 A, 20.02.2000 | |||

| Способ выделения резины и корда из изношенных резинокордных изделий | 1965 |

|

SU453028A1 |

| Ю | |||

| В | |||

| Трофименко и др., "Переработка отходов | |||

| Переработка и использование изношенных шин" // "Твердые бытовые отходы", N 3, 2014, с.42-49 | |||

| Способ регенерации алюминиевой печатной формы | 1975 |

|

SU595422A1 |

| DE 102007058894 A1, 12.03.2009 | |||

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

| СПОСОБ УТИЛИЗАЦИИ МАТЕРИАЛОВ НА ОСНОВЕ РЕЗИНЫ | 1994 |

|

RU2120379C1 |

Авторы

Даты

2023-06-14—Публикация

2021-08-30—Подача