Изобретение относится к аддитивным технологиям LOM для послойного изготовления изделий из листового материала при помощи ультразвуковой сварки и может быть использовано для изготовления по схеме «раскрой-соединение» трехмерных объектов из армированных тканями и волокнами препрегов на термореактивном связующем преимущественно в транспортном машиностроении и ветроэнергетике, а также в других отраслях при производстве изделий из полимерных композиционных материалов.

Технология LOM - это одна из технологий 3D-печати или, аддитивных, заключающаяся в послойном формировании объемного изделия сложной формы путем соединения (склеивания, сварки) листовых или пленочных материалов с последующим вырезанием заданного контура на каждом слое («соединение-раскрой») или путем раскроя каждого слоя изделия и последующем соединении этих слоев («раскрой-соединение»). В последнем случае возможно образование внутренних полостей и каналов с размещением в них различных датчиков или активных элементов для создания «интеллектуальных» материалов. Наиболее распространенными методами соединения (консолидации) слоев являются термосварка нагретым вращающимся валиком и ультразвуковая сварка. Последний метод является предпочтительным, поскольку не требует высоких температур нагрева материала и является более просто управляемым из-за отсутствия инерционности, присущей термическим технологиям.

Известен способ ультразвуковой сварки полимерных пленок (патент SU №903160 А1, МПК В29С 65/00, В29С 65/06, В29С 65/08) в несколько (более 2-х) слов, согласно которому инструмент подается по нормали к плоскости шва, а с целью повышения прочности сварного соединения многослойных полимерных пленок, имеющих мягкие и жесткие слои, за счет удаления из зоны сварки мягких слоев, перед подачей сварочного импульса ультразвуковых колебаний на зону соединения воздействуют ультразвуковыми колебаниями, касательными к плоскости сварки.

Недостатками способа являются следующие. Способ описывает сварку многослойных полимерных пленочных изделий, которые не армируются с целью получения композиционной структуры, и не обеспечивает формирование трехмерных объектов сложной формы. Способ не позволяет осуществлять сварку термореактивных полимеров, поскольку не устанавливает необходимые для этого режимные параметры.

По патенту RU №2353523 С2, МПК В32В 5/26, В32В 37/00 известен способ ламинирования ультразвуком многослойных материалов. Способ описывает изготовление непрерывной композиционной ленты, состоящей, по меньшей мере, из одного внутреннего слоя между первым наружным слоем и вторым наружным слоем. Наружные слои содержат нетканый композиционный материал, состоящий из термопластичных непрерывных волокон и штапельных впитывающих волокон. Волокна в композиционных слоях могут быть переплетены между собой различными методами. Получаемая лента предназначена для изготовления из нее композиционных впитывающих салфеток или прокладок. Соединение слоев происходит при помощи ультразвукового воздействия на одном из валиков системы подачи лент при помощи ультразвукового излучателя.

Способ не позволяет создавать объемные трехмерные изделия с высокой прочностью для использования в качестве несущих конструкций в технических системах из препрегов, в том числе на термореактивном связующем, армированных волокнами и тканями композиционных материалов, которые обладают, а также не позволяет формировать объекты с внутренними полостями и каналами сложной формы, поскольку не реализует схему выкладки «раскрой-соединение».

К числу близких аналогов заявляемого изобретения относится способ ультразвуковой сварки полимерных материалов (авторское свидетельство №903161, МПК В29С 27/08), включающий сдавливание материала и воздействие на него ультразвуковыми колебаниями и отличающийся тем, что с целью повышения прочности соединения материала в виде твердых частиц или волокон ультразвуковыми колебаниями на материал воздействуют периодически с длительностью периодов, изменяющейся по экспоненте, при этом длительность первого периода определяют по началу плавления частиц на их границах, причем после каждого периода воздействия ультразвуковыми колебаниями на материал последний выдерживают под давлением до охлаждения материала ниже температуры кристаллизации.

К недостаткам способа относится невозможность использования в аддитивных технологиях для формирования трехмерных объектов сложной геометрической формы, невозможность сварки композиционных материалов из препрегов на термореактивном связующем, армированных волокнами и тканями различной природы, поскольку способ не устанавливает соответствующие режимы воздействия, позволяющие осуществлять консолидацию термореактивных компонентов. Также способ не позволяет формировать объекты с внутренними полостями и каналами сложной формы, поскольку не реализует схему выкладки «раскрой-соединение».

Известен также способ ультразвуковой консолидации объектов (патент US №6519500 В1, МПК G07F 19/00), включающий этапы: предоставления описания объекта, подлежащего изготовлению; обеспечения множества слоев материала, имеющих контактные поверхности между ними; формирования объекта в соответствии с описанием путем передачи ультразвуковых колебаний на одну или более из контактных поверхностей, тем самым соединение слоев материала непосредственно друг с другом без расплавления материала в объеме; повторение предыдущего этапа для формирования множества слоев объекта; ультразвуковое склеивание по меньшей мере двух слоев объекта одновременно до тех пор, пока объект не будет сформирован; причем слои материала состоят из листов, или удлиненных лент. Предварительно перед этапом присоединения этого слоя ультразвуком каждому слою придают форму, соответствующую описанию объекта, и размещают слой в положение для формирования объекта в соответствии с файлом автоматизированного проектирования. Слои скрепляют ультразвуком по одному слою за раз, а на этапе ультразвукового уплотнения слоев материала используется энергия, имеющая направление, которое по существу перпендикулярно или параллельно слоям в зависимости от соединяемого материала (полимер или металл).

Преимущество способа перед ранее описанными состоит в возможности послойного формирования объемных изделий из монослоев различных материалов, форма в плане которым придана предварительно, что позволяет создавать конструкции с внутренними полостями и каналами.

Способ принят за прототип.

К недостаткам способа относятся следующие. Способ не позволяет осуществлять соединение и уплотнение полимерных композиционных материалов из препрегов на термореактивном связующем, армированных волокнами и тканями различной природы, поскольку не устанавливает соответствующие режимы ультразвукового воздействия, обеспечивающие осуществление консолидации термореактивных компонентов. В тоже время известно, что в настоящее время в производстве летательных аппаратов и других ответственных технических систем наибольшее применение (около 67%) находят композиты на термореактивном связующем, поскольку последние обеспечивают лучшую пропитку препрегов вследствие лучшей текучести по сравнению с термопластами и сохраняют физико-механические свойства в установленном диапазоне температур [Труды ВИАМ№6-7,2020 г.].

Техническая проблема настоящего изобретения заключается в обеспечении послойной консолидации композиционных препрегов на термореактивном связующем, армированных тканями на основе волокон различной природы, в объемное изделие сложной формы с повышенными физико-механическими характеристиками.

Техническая проблема решается тем, что в способе ультразвуковой консолидации композиционных изделий, включающем предоставление описания объекта, подлежащего изготовлению, изготовление множества слоев материала из листов, имеющих контактные поверхности между ними, придание листам формы, соответствующей описанию объекта, и размещение слоев в положение для формирования объекта в соответствии с файлом автоматизированного проектирования, формирование объекта в соответствии с описанием путем передачи ультразвуковых колебаний на одну или более из контактных поверхностей перпендикулярно слоям, повторение предыдущего этапа для формирования множества слоев объекта ультразвуковым соединением по меньшей мере двух слоев объекта одновременно до тех пор, пока объект не будет сформирован, в качестве соединяемых листов выбирают препреги на термореактивном связующем, армированные тканями на основе углеродных, стеклянных, арамидных или других волокон, ультразвуковое воздействие осуществляют дискретно при статическом давлении инструмента на соединяемые слои 20-25 Н, амплитуду и резонансную частоту колебаний устанавливают равной соответственно 12-15 мкм и 22 кГц, время воздействия в каждом пятне контактного взаимодействия инструмента-концентратора и препрега ограничивают температурой нагрева связующего композитного препрега, при которой возможен временный переход его в высокоэластичное/пластичное состояние без деструктивных изменений, а шаг смещения инструмента принимают таким, что обеспечивается перекрытие областей воздействия не более, чем на 25%, но не менее, чем на 10%. В процессе консолидации каждый слой препрега чередуют с пленкой термопластичного полимера, причем в этом случае время ультразвукового воздействия на каждом шаге устанавливают равным 2-5 секунды. При этом между каждыми двумя слоями препрега укладывают два и более слоя термопластичной пленки, а толщину термопластичных пленок выбирают равной 0,15-0,2 мм. В качестве связующего в слоях препрегов используют эпоксидную смолу и следующий шаг инструмента-концентратора по поверхности монослоя препрега осуществляют после достижения температуры в контактной области (40-50)°С. В тоже время изготовление и придание листам формы, соответствующей описанию объекта, осуществляют путем трехмерной печати термопластичными препрегами, армированными непрерывным волокном.

Технический результат предлагаемого способа заключается в появлении возможности изготовления по аддитивной технологии LOM композитных структур с использованием в качестве монослоев препрегов на имеющих в настоящее время самое широкое распространение термореактивных связующих, в том числе срок хранения которых истек, с обеспечением повышения прочности объектов при изгибе до 1,42 раз большей, чем у получаемых методами прессования из свежих препрегов. Также технический результат заключается в возможности сокращения времени консолидации в каждой области воздействия ультразвука с 15-20 с до 2-5 с при использовании промежуточных слоев из пленок термопластичных полимеров с обеспечением усилия расслоения не менее 2 Н. Показано, что образцы, полученные путем ультразвуковой консолидации с применением промежуточных термопластичных пленок хотя и имеют меньшую изгибную прочность и теряют несущую способность при меньших нагрузках, чем прессованные, тем не менее после снятия нагрузки релаксируют и возвращают первоначальную форму, в то время, как прессованные образцы разрушаются.

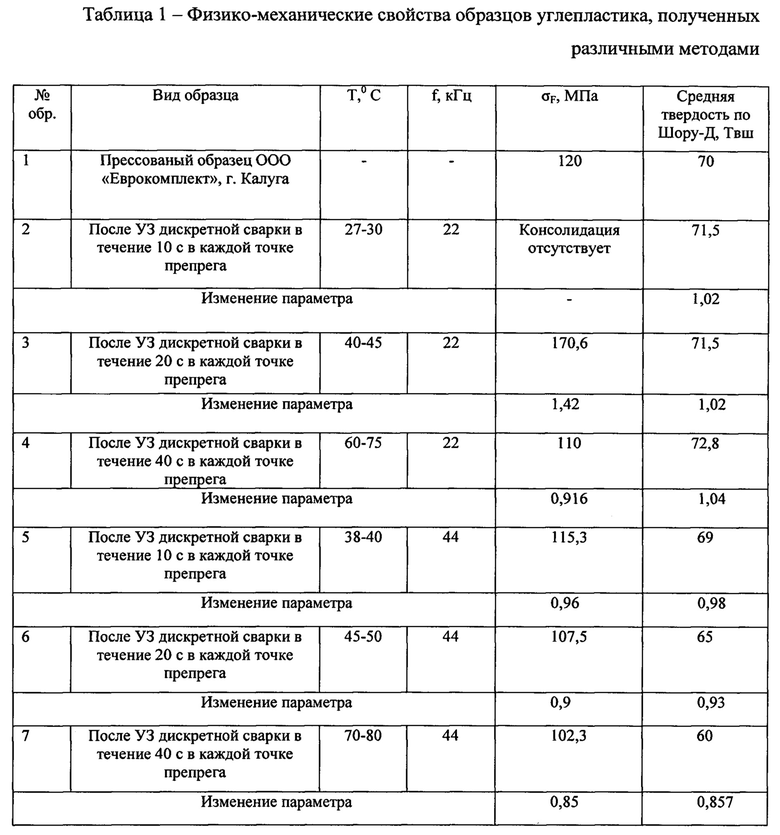

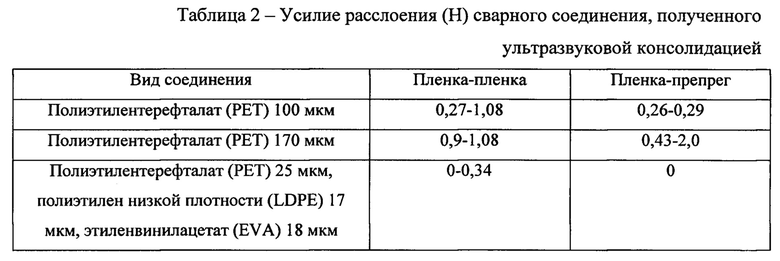

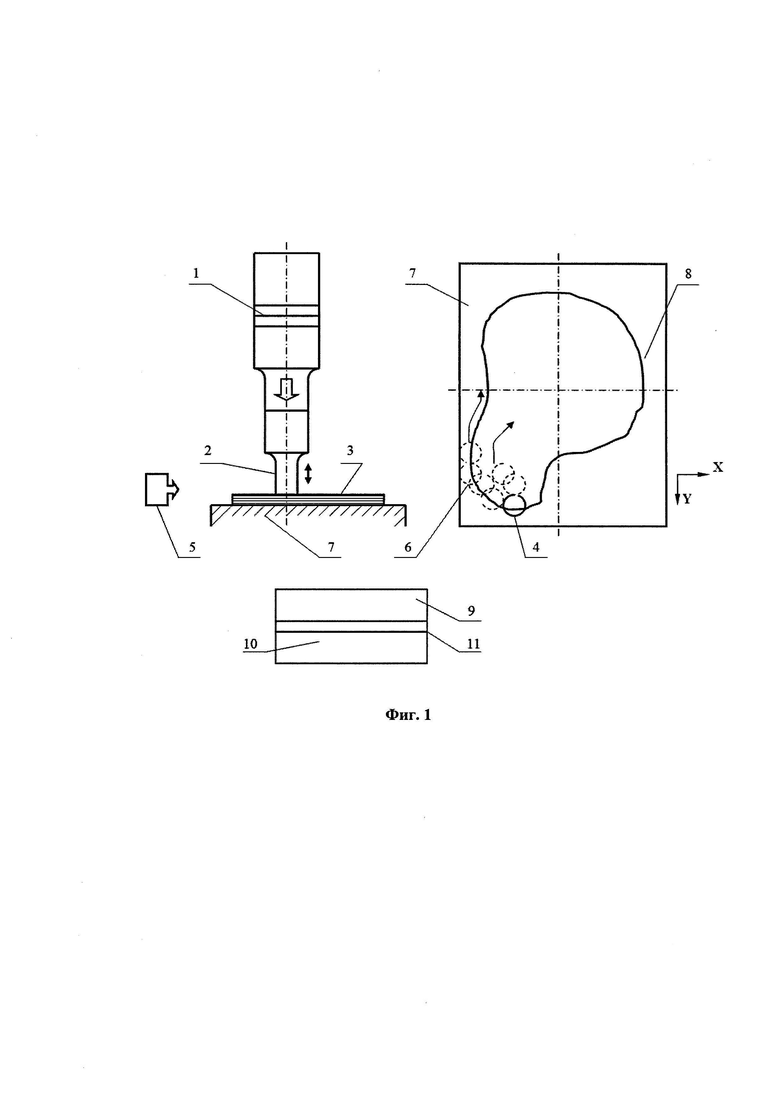

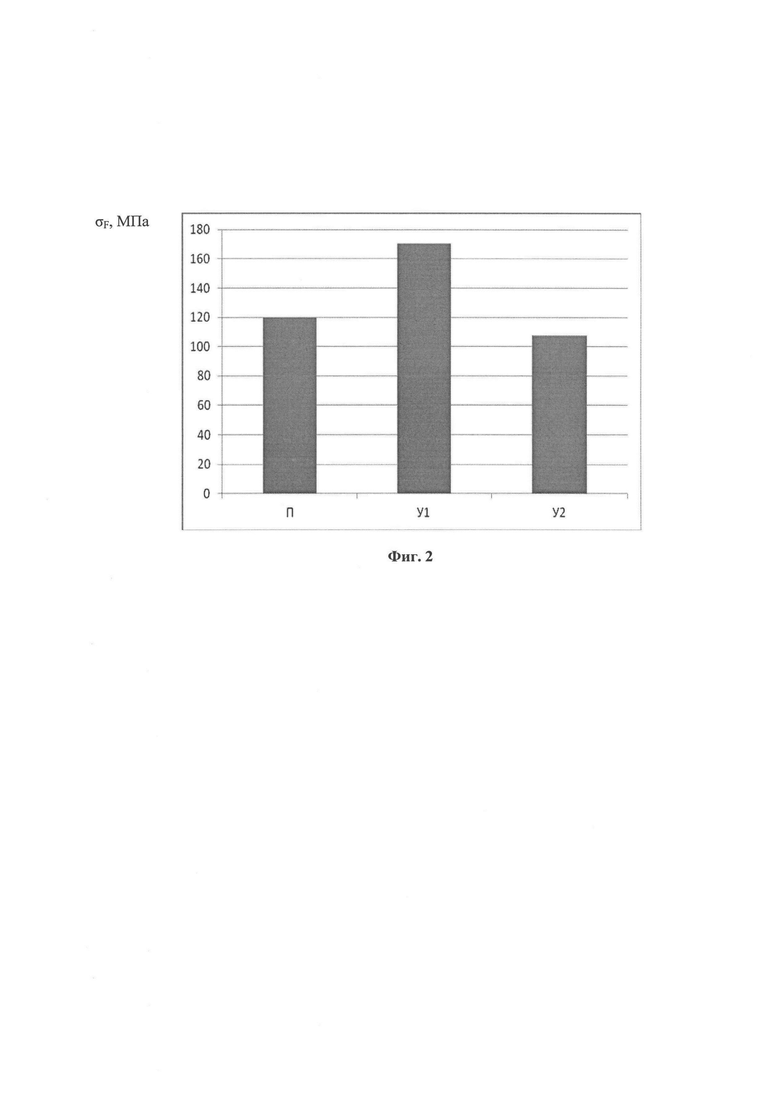

Результаты реализации предлагаемого способа представлены на Фиг. 1-4.

На Фиг. 1 представлена схема осуществления предлагаемого способа. На Фиг. 1 обозначено: 1 - ультразвуковой преобразователь, 2 - инструмент-концентратор, 3 -соединяемые монослои препрега, 4 - пятно контактного взаимодействия, 5 - датчик бесконтактного измерения текущей температуры в пятне контактного взаимодействия, 6 - область перекрытия пятен контактного взаимодействия, 7 - платформа построения (наковальня), 8 - контур очередного свариваемого слоя, 9 и 10 - слои препрега, 11 - промежуточный слой термопластичной пленки.

На Фиг. 2 представлено изменение предельных напряжений изгиба образцов из препрегов на эпоксидном связующем, армированных углетканью. На Фиг. 2 обозначено: П - образец, полученный известным методом по технологии прессования (производство ООО «Еврокомплект», г. Калуга), У1 - образец, полученный ультразвуковой консолидацией на частоте 22 кГц, У2 - образец, полученный ультразвуковой консолидацией на частоте 44 кГц, σF - предельные напряжения трехточечного изгиба.

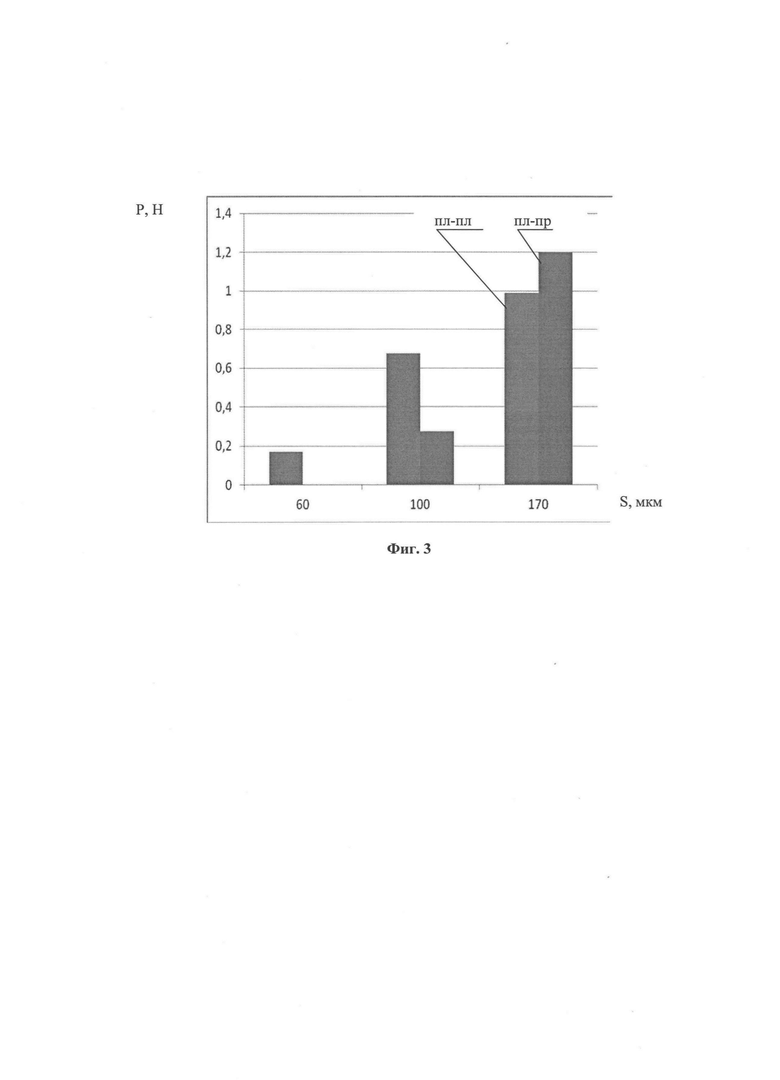

На Фиг. 3 представлены результаты определения усилия расслоения образцов из препрегов на эпоксидном связующем, армированных углетканью, с промежуточными термопластичными пленками различной толщины. На Фиг. 3 обозначено: Р - усилие расслоения слоев пленок и препрегов, S - толщина пленок, пл-пл соединение пленка-пленка, пл-пр - соединение пленка-препрег.

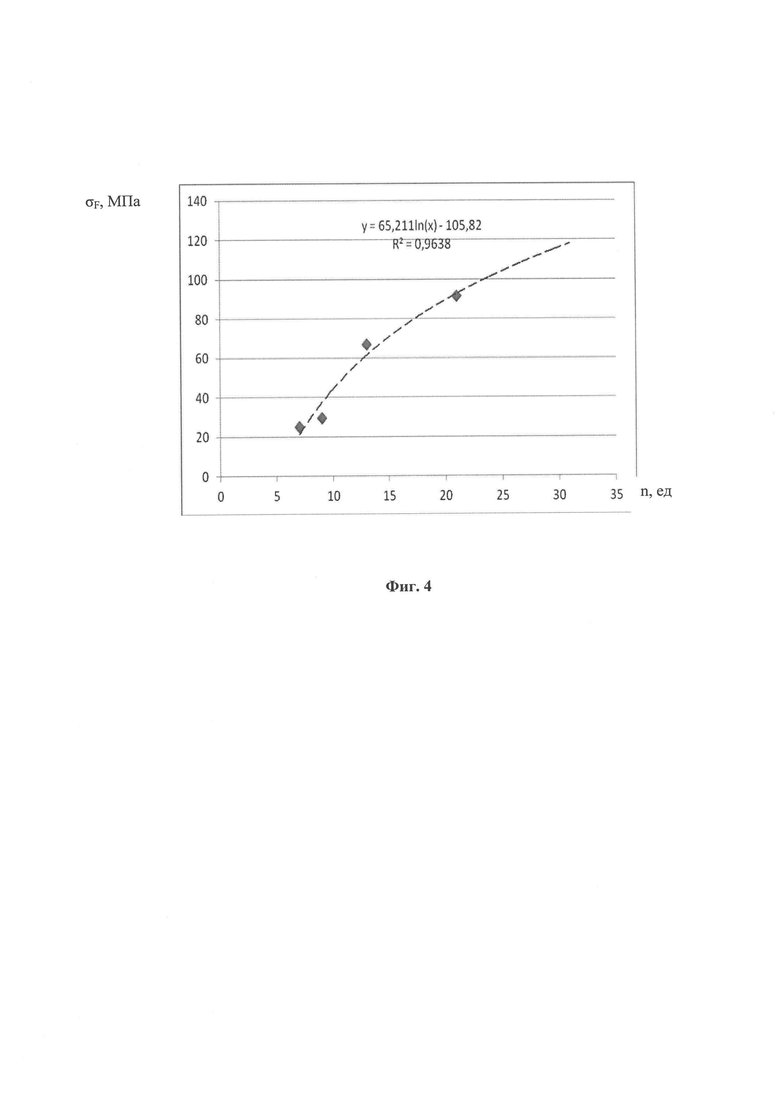

На Фиг. 4 представлены результаты испытания на трехточечный изгиб образцов, полученных ультразвуковой консолидацией препрегов на эпоксидном связующем, армированных углетканью через промежуточные слои термопластичной пленки, в зависимости от количества сваренных слоев. На Фиг. 4 обозначено: σF - предельные напряжения трехточечного изгиба, n - суммарное количество слоев пленки и препрега в образце.

Способ осуществляют следующим образом.

1. Из листов, представляющих собой монослои препрегов, армированных тканью на основе волокон различной природы, в соответствии с твердотельной трехмерной моделью изделия (цифровым описанием) вырезают контуры, соответствующие форме сечений модели от первого до последнего слоя, и располагают их в магазине заготовок технологической установки последовательно так, что первый слой оказывается верхним.

2. Устанавливают необходимое усилие прижатия концентратора-инструмента при помощи, тарированной пружины, пневмопривода, груза или другого устройства. Включают ультразвуковой генератор и настраивают частоту его задающего контура в резонанс с собственной частотой колебаний электромеханического преобразователя. Путем регулировки выходной мощности генератора обеспечивают амплитуду смещения торца инструмента-концентратора в диапазоне 12-15 мкм.

3. При помощи манипулятора захватывают первый монослой препрега и укладывают на платформе построения, ориентируя в соответствии с описанием первого слоя твердотельной модели, затем фиксируют на поверхности платформы построения при помощи вакуумной присоски, точечных прихватов или другим способом.

4. При помощи манипулятора захватывают второй монослой препрега и укладывают поверх первого слоя, ориентируя в соответствии с описанием второго слоя твердотельной модели, затем фиксируют на поверхности первого слоя при помощи точечных прихватов.

5. Позиционируют инструмент-концентратор относительно контура второго слоя так, что примерно 25% площади его торца выходят за границу контура.

6. Опускают электромеханический преобразователь и доводят торец инструмента-концентратора до касания с поверхностью второго слоя, далее плавно доводят усилия прижатия до 20-25 Н и выдерживают, непрерывно фиксируя температуру в контактной области при помощи датчика.

7. При достижении необходимой температуры, например, для эпоксидной смолы - (40-60)°С, нагрузку снимают, а инструмент-концентратор поднимают над поверхностью второго слоя с обеспечением минимального зазора.

8. Осуществляют относительное перемещение преобразователя или платформы построения в горизонтальной плоскости в соответствии с контуром так, что обеспечивается перекрытие по траектории смещения в пределах (10-25)%.

9. Далее все описанные в п.п. 6-8 действия повторяют до полного завершения обработки внешнего контура второго слоя.

10. Смещают инструмент-концентратор к центру второго слоя (внутрь контура), обеспечивая перекрытие с пятнами контактного взаимодействия в пределах (10-25)%, и повторяют действия в соответствии с п.п. 6-10 до завершения полной консолидации слоя.

11. Повторяют п.п. 4-10 до завершения формирования изделия в соответствии с описанием.

12. Выключают ультразвуковой генератор и снимают изделие с платформы построения.

При необходимости соединения монослоев препрегов через слои термопластичной пленки способ осуществляют в следующей последовательности.

1. Из листов, представляющих собой монослои препрегов, армированных тканью на основе волокон различной природы, в соответствии с твердотельной трехмерной моделью изделия (цифровым описанием) вырезают контуры, соответствующие форме сечений модели от первого до последнего слоя.

2. Из термопластичной пленки, например, полиэтилена PET, толщиной 0,15-0,2 мм в соответствии с твердотельной трехмерной моделью изделия (цифровым описанием) вырезают контуры, соответствующие форме сечений модели от первого до последнего слоя.

3. Располагают слои препрегов и пленок в магазине заготовок технологической установки последовательно так, что первый слой препрега оказывается верхним, за ним следует слой пленки, далее - второй слой препрега и т.д.

4. Устанавливают необходимое усилие прижатия концентратора-инструмента при помощи, тарированной пружины, пневмопривода, груза или другого устройства. Включают ультразвуковой генератор и настраивают частоту его задающего контура в резонанс с собственной частотой колебаний электромеханического преобразователя. Путем регулировки выходной мощности генератора обеспечивают амплитуду смещения торца инструмента-концентратора в диапазоне 12-15 мкм.

5. При помощи манипулятора захватывают первый монослой препрега и укладывают на платформе построения, ориентируя в соответствии с описанием первого слоя твердотельной модели, затем фиксируют на поверхности платформы построения при помощи вакуумной присоски, точечных прихватов или другим способом.

6. При помощи манипулятора захватывают слой пленки и укладывают поверх первого слоя препрега, ориентируя в соответствии с описанием второго слоя твердотельной модели, затем фиксируют на поверхности первого слоя при помощи точечных прихватов.

7. При помощи манипулятора захватывают второй монослой препрега и укладывают поверх слоя пленки, ориентируя в соответствии с описанием второго слоя твердотельной модели, затем фиксируют при помощи точечных прихватов.

8. Позиционируют инструмент-концентратор относительно контура второго слоя так, что примерно 25% площади его торца выходят за границу контура.

9. Опускают электромеханический преобразователь и доводят торец инструмента-концентратора до касания с поверхностью второго слоя, далее плавно доводят усилия прижатия до 20-25 Н и выдерживают в течение 2-5 с.

10. Нагрузку снимают, а инструмент-концентратор поднимают над поверхностью второго слоя с обеспечением минимального зазора.

11. Осуществляют относительное перемещение преобразователя или платформы построения в горизонтальной плоскости в соответствии с контуром так, что обеспечивается перекрытие по траектории смещения в пределах (10-25)%.

12. Далее все описанные в п.п. 8-11 действия повторяют до полного завершения обработки внешнего контура второго слоя.

13. Смещают инструмент-концентратор к центру второго слоя (внутрь контура), обеспечивая перекрытие с пятнами контактного взаимодействия в пределах (10-25)%, и повторяют действия в соответствии с п.п. 8-12 до завершения полной консолидации слоя.

14. Повторяют п.п. 6-13 до завершения формирования изделия в соответствии с описанием.

15. Выключают ультразвуковой генератор и снимают изделие с платформы построения.

Примеры реализации способа.

Выполнены три группы экспериментальных исследований, показывающих примеры реализации предлагаемого способа. В эксперименте использовали лабораторную ультразвуковую установку со сменными пьезокерамическими преобразователями с резонансными частотами 22 и 44 кГц, подключаемыми к опытному ультразвуковому генератору с программируемой при помощи ноутбука опорной частотой выходного напряжения в диапазоне 20-60 кГц. В пределах установленной частоты при помощи джойстика осуществляли точную настройку системы в резонанс с преобразователем с дискретностью изменения частоты напряжения, равной 10 Гц. Мощность выходного напряжения и, соответственно, амплитуду колебаний торца инструмента-концентратора изменяли путем регулировки напряжения в диапазоне 120-180 В при помощи входящего в схему генератора автотрансформатора. Плавное нагружение образцов обеспечивалось смещением кронштейна с преобразователем и его воздействием на стол с тарированной пружиной. Сжатие пружины обеспечивало требуемое усилие в пятне контактного воздействия. Относительное перемещение инструмента-концентратора и образца обеспечивалось двух координатным столом с микрометрическими винтами с точностью позиционирования 0,01 мм.

Пример 1. Консолидация препрегов, армированных тканью на основе углеродных волокон, без применения термопластичного промежуточного слоя на частотах ультразвукового воздействия 22 и 44 кГц.

Использовали углеткань со схемой плетения ровингов 0-90, пропитанную эпоксидной смолой ЭД-20 с отвердителем ПЭПА в соотношении 10:1. Ткань (препрег) находилась в состоянии полного отверждения. Из препрегов вырезали полосы размерами 70x10 мм для формирования образцов из 10 слоев. Осуществляли послойную ультразвуковую точечную сварку, последовательно выкладывая следующий препрег на сваренные предварительно полосы. Использовали ступенчатый гладкий инструмент-концентратор с диаметром выходного торца, равным 15 мм. Таким образом, обеспечивалось гарантированное покрытие препрегов пятном контакта. Перед ультразвуковым воздействием препреги скрепляли механическим прихватом с одного конца, после осуществления сварки прихват освобождали и прикрепляли образец к поверхности платформы построения со стороны сваренного участка, после чего завершали консолидацию с другого конца. Для сравнения достигнутых параметров проводили испытания образцов, вырезанных из пластин углепластика производства ООО «Еврокомплект», г. Калуга, полученных прессованием из препрегов с недоотвержденным эпоксидным связующим. При одинаковых условиях обрабатывали по 5 образцов. В процессе обработки контролировали температуру в области контактного взаимодействия при помощи тепловизора Flir Е-40.

Проводили испытания образцов на трехточечный изгиб по ГОСТ Р 56810-2015 при помощи цифрового пресса ПМ-МГ4 производства СКБ «Стройприбор», г. Челябинск. Дополнительно определяли твердость поверхности образцов по Шору-Д при помощи цифрового дюрометра NOVOTEST ТШ-Ц.

Полученные результаты представлены в табл. 1 и на Фиг. 2.

Видно, что после консолидации полностью отвержденных препрегов на частоте 22 кГц обеспечивается повышение их изгибной прочности в 1,42 раза, или на 42%, при практически неизменной твердости поверхности при времени воздействия 20 с. Этому времени соответствует температура в контактной области, равная (40-45)°С. При времени 10 с сварку полностью отвержденных препрегов осуществить не удалось, очевидно, по причине недостижения уровня нагрева, при котором возможен переход отвержденного эпоксидного связующего в высокоэластичное/пластичное состояние. Увеличение времени воздействия приводит к снижению изгибной прочности относительно прессованного образца практически на 8%, что может быть связано с началом деструктивных изменений в эпоксидном связующем при температурах более 60°С, также за счет исчерпания запаса усталостной прочности армирующих волокон вследствие увеличенного числа циклов нагружения при времени воздействия 60 с, равного 1320000 циклов.

При консолидации на более высокой частоте - 44 кГц в течение 10 с в каждой контактной области отмечается прочность при изгибе практически соответствующая характерной для прессованного образца, хотя и стабильно меньшая примерно на 4%. Возможно, это связано с достижением при данных условиях температуры начала размягчения связующего препрега - 40°С, при которой возможно его взаимное проникновение между волокнами смежных монослоев. При увеличении времени воздействия наблюдается стабильное снижение прочности на 10% и 15% соответственно, что объясняется с одной стороны достижением температуры начала деструктивных изменений эпоксидного связующего, а с другой стороны - с исчерпанием запаса выносливости волокон вследствие достижения предельного числа циклов нагружения, равных 880000 за 20 с и 2640000 за 60 с.

Изменения твердости образцов во всех случаях кроме времени воздействия 60 с и частоты 44 кГц не выходят за пределы погрешности измерений.

Во всем диапазоне значений времени воздействия при частотах 22 и 44 кГц не удается добиться консолидации слоев на амплитудах менее 12 мкм. Амплитуды более 15 мкм трудно достижимы при диаметрах последней (рабочей) ступени инструмента-концентратора, равных или больших 10-15 мм. Использование меньших диаметров не целесообразно по причинам снижения производительности процесса из-за увеличения в этом случае количества контактов инструмента и изделия, что приводит к увеличению общего машинного времени ультразвуковой сварки.

Таким образом, рациональными режимами ультразвуковой консолидации монослоев препрегов на термореактивном связующем являются частота 22 кГц, амплитуда 12-15 мкм и время разового контактного воздействия, при котором для эпоксидного связующего достигается температура нагрева (40-50)°С.

Пример 2. Консолидация препрегов на эпоксидном связующем, армированных тканью на основе углеродных волокон через промежуточные термопластичные пленки. Определяли усилие расслоения образцов с промежуточными термопластичными пленками различной толщины из разных материалов. Использовали следующие материалы пленок:

- композиционная трехслойная, использующаяся для ламинирования - 60 мкм (полиэтилентерефталат (PET) - 25 мкм, полиэтилен низкой плотности (LDPE) - 17 мкм, этиленвинилацетат (EVA) - 18 мкм);

- полиэтилентерефталат (PET) - 100 мкм;

- полиэтилентерефталат (PET) - 170 мкм.

На первом этапе осуществляли сварку двух слоев указанных пленок между собой с последующим испытанием на разрыв шва. Сварку осуществляли на частоте 22 кГц, поскольку, как показано в примере 1, применение частоты 44 кГц не эффективно. Во всех случаях при амплитудах колебаний инструмента-концентратора 10 мкм и менее не удалось достичь консолидации пленок. При амплитудах более 15 мкм (20, 30 и 50 мкм), достигнутых при использовании инструмента-концентратора с диаметром выходной (рабочей) ступени, равным 5 мм, наряду с надежной сваркой отмечается существенное механическое повреждение поверхности пленок - складчатость, прожоги, разрывы, что не обеспечивало сплошности шва. Поэтому в дальнейшем использовались амплитуды в диапазоне 12-15 мкм. Во всех случаях повреждение пленки отмечалось при времени точечного ультразвукового воздействия, превышающего 5 с. При времени воздействия 1-1,5 с и менее консолидации слоев не наблюдалось.

Результаты экспериментальных исследований представлены в табл.2 и на Фиг. 3.

Трехслойная композитная пленка сваривается не удовлетворительно, о чем свидетельствует нестабильность результатов: отсутствие консолидации или небольшая величина усилий. Прочность при расслоении однокомпонентных пленок PET возрастает при увеличении их толщины практически в 1,47 раза (в исследованном диапазоне), что позволяет рекомендовать для консолидации композитных препрегов через термопластичный подслой пленки, средняя толщина которых близка к 0,17 мм, или 0,15-0,2 мм.

Отмечается, что адгезия термопластичных пленок к препрегам существенно меньше, чем однородных пленок при использовании пленок малых толщин. При этом сохраняется тенденция к повышению усилия расслоения при использовании более толстых пленок, что проявляется в достижении максимального усилия расслоения, равного 2 Н.

Пример 3. Консолидация монослоев препрегов на эпоксидном связующем, армированных тканью на основе углеродных и арамидных волокон. Исследовалось влияние количества слоев препрегов на изгибную прочность образцов с промежуточными слоями пленки PET толщиной 0,17 мм.

Результаты представлены в табл.3 и на Фиг. 4.

Сравнивая образцы, изготовленные при текущих режимах ультразвукового воздействия, с 3-мя, 6-ю и 10-ю слоями препрега отмечается, что характер их разрушения принципиально не отличается: образцы не разрушаются полностью, а лишь деформируются и незначительно расслаиваются в области приложения нагрузки. Предельная же нагрузка, как и ожидалось, больше у образца с 10-ю слоями препрега в 1,8 раз. Из этого следует, очевидно, то, что, уменьшая количество связующего в теле образца, мы можем увеличить долю наполнителя, тем самым повысить его прочность. Образцы с малым количеством соединяющих промежуточных пленок и армирующих препрегов имеют значительно меньшую прочность и их применение не целесообразно. Следует отметить, что изгибная прочность образцов, сформированных с использованием промежуточных термопластичных пленок, существенно меньше, чем образцов, сваренных непосредственно из препрегов, или полученных прессованием (см. пример 1). Однако, прессованные образцы и образцы, сваренные без промежуточных слоев пленок, хрупко разрушаются при действии изгибающих нагрузок, а образцы с промежуточными слоями термопластичных пленок подвергаются только изгибной деформации, величина которой зависит от количества слоев, и релаксируют после снятия нагрузки. Это позволяет их использовать в слабо нагруженных конструкциях, но испытывающих динамические воздействия или циклическое нагружение. Также, пролонгация полученной зависимости (Фиг. 4) позволяет сделать вывод, что при суммарном количестве слоев препрегов и пленок, равном 34-35, будет обеспечена прочность, соответствующая прочности образцов углепластика, полученных по стандартной технологии прессования.

Отмечается, что образцы из арамидных препрегов оказались менее прочными (более, чем в 4 раза). Это связано с тем, что арамидные препреги менее упругие, чем армированные тканью на основе углеродных волокон, а также вследствие худшей их смачиваемостью связующим.

Пример 4. Консолидация монослоев препрегов, сформированных при помощи аддитивной технологии FDM из филаментов, армированных непрерывным углеродным волокном. Исследовалась прочность при трехточечном изгибе двухслойной структуры, полученной путем ультразвуковой сварки однонаправленных монослоев, сформированных путем печати на 3D принтере Anisoprint Composer А4 из препрега, армированного жгутом из непрерывных углеродных волокон, пропитанного эпоксидной смолой ЭД-20 и покрытого термопластичным полиэфиэфиркетоном. Были напечатаны образцы в количестве 5 в виде пластин размерами 70x10x2,3 мм, состоящие из 5 слоев, армированных углеродными волокнами, в качестве контрольных. Опытные образцы (также 5) представляли собой аналогичные пластины, сваренные при помощи ультразвука из 5 монослоев. Были приняты режимы воздействия, при которых получены лучшие результаты при сварке окончательно отвержденных препрегов, армированных тканью на основе углеродных волокон (пример 1).

В результате испытаний на трехточечный изгиб получены следующие результаты: среднее значение предельных напряжений при разрушении контрольных и опытных образцов - 60,7 МПа и 78,9 МПа соответственно.

Таким образом, применение предлагаемого способа при изготовлении трехмерных конструкций по технологии LOM из композитных монослоев, сформированных по технологии FDM из филаментов, армированных непрерывным углеродным волокном, позволяет повысить прочность изделий в 1,3 раза.

Изобретение относится к способe ультразвуковой консолидации композиционных изделий. Техническим результатом является повышение прочности изделий при изгибе и сокращение времени консолидации в каждой области воздействия ультразвука. Технический результат достигается способом ультразвуковой консолидации композиционных изделий, который включает изготовление множества слоев материала из листов, имеющих контактные поверхности между ними, придание листам формы, соответствующей описанию объекта, и размещение слоев в положение для формирования объекта. Формирование объекта в соответствии с описанием путем передачи ультразвуковых колебаний на одну или более из контактных поверхностей перпендикулярно слоям, повторение предыдущего этапа для формирования множества слоев объекта ультразвуковым соединением по меньшей мере двух слоев объекта одновременно до тех пор, пока объект не будет сформирован. В качестве соединяемых листов выбирают препреги на термореактивном связующем, армированные тканями на основе углеродных, стеклянных, арамидных или других волокон. Ультразвуковое воздействие осуществляют дискретно при статическом давлении инструмента на соединяемые слои 20-25 Н, амплитуду и резонансную частоту колебаний устанавливают равной соответственно 12-15 мкм и 22 кГц, время воздействия в каждом пятне контактного взаимодействия инструмента-концентратора и препрега ограничивают температурой нагрева связующего композитного препрега, при которой возможен временный переход его в высокоэластичное/пластичное состояние без деструктивных изменений, а шаг смещения инструмента принимают таким, что обеспечивается перекрытие областей воздействия не более, чем на 25%, но не менее, чем на 10%. 6 з.п. ф-лы, 4 ил., 3 табл., 4 пр.

1. Способ ультразвуковой консолидации композиционных изделий, включающий предоставление описания объекта, подлежащего изготовлению, изготовление множества слоев материала из листов, имеющих контактные поверхности между ними, придание листам формы, соответствующей описанию объекта, и размещение слоев в положение для формирования объекта в соответствии с файлом автоматизированного проектирования, формирование объекта в соответствии с описанием путем передачи ультразвуковых колебаний на одну или более из контактных поверхностей перпендикулярно слоям, повторение предыдущего этапа для формирования множества слоев объекта ультразвуковым соединением по меньшей мере двух слоев объекта одновременно до тех пор, пока объект не будет сформирован, отличающийся тем, что в качестве соединяемых листов выбирают препреги на термореактивном связующем, армированные тканями на основе углеродных, стеклянных, арамидных или других волокон, ультразвуковое воздействие осуществляют дискретно при статическом давлении инструмента на соединяемые слои 20-25 Н, амплитуду и резонансную частоту колебаний устанавливают равной соответственно 12-15 мкм и 22 кГц, время воздействия в каждом пятне контактного взаимодействия инструмента-концентратора и препрега ограничивают температурой нагрева связующего композитного препрега, при которой возможен временный переход его в высокоэластичное/пластичное состояние без деструктивных изменений, а шаг смещения инструмента принимают таким, что обеспечивается перекрытие областей воздействия не более, чем на 25%, но не менее, чем на 10%.

2. Способ по п. 1, отличающийся тем, что в процессе консолидации каждый слой препрега чередуют с пленкой термопластичного полимера, причем в этом случае время ультразвукового воздействия на каждом шаге устанавливают равным 2-5 секунд.

3. Способ по пп. 1 и 2, отличающийся тем, что между каждым двумя слоями препрега укладывают два и более слоя термопластичной пленки.

4. Способ по пп. 1-3, отличающийся тем, что толщину термопластичных пленок выбирают равной 0,15-0,2 мм.

5. Способ по пп. 1-4, отличающийся тем, что в качестве связующего в слоях препрегов используют эпоксидную смолу.

6. Способ по пп. 5, отличающийся тем, что следующий шаг инструмента-концентратора по поверхности монослоя препрега осуществляют после достижения температуры в контактной области (40-50)°С.

7. Способ по пп. 1-6, отличающийся тем, что изготовление и придание листам формы, соответствующей описанию объекта, осуществляют путем трехмерной печати термопластичными препрегами, армированными непрерывным волокном.

| US 6519500 B1, 11.02.2003 | |||

| EP 2939821 B1, 04.07.2018 | |||

| Способ ультразвуковой сварки полимерных материалов | 1980 |

|

SU903161A1 |

| US 11318644 B2, 03.05.2022 | |||

| ЛАМИНИРОВАННЫЕ УЛЬТРАЗВУКОМ МНОГОСЛОЙНЫЕ МАТЕРИАЛЫ | 2004 |

|

RU2353523C2 |

Авторы

Даты

2024-05-16—Публикация

2023-10-16—Подача