Изобретение относится к сварке пластмасс, а именно к ультразвуковой сварке полимерных пленок, например полиэтиленовой, полипропиленовой, полиэтилентерефталатной, а также комбинированных пленок, и может найти применение в машиностроительной, легкой, химической и др. отраслях промышленности.

Известен способ контактно-тепловой сварки термопластичных материалов, включающий нагрев соединяемых поверхностей и приложение давления не только в месте сварки, но и в близлежащей зоне охладительными элементами или изоляционными пластинами, предотвращая нагрев околошовной зоны 1J .

{Недостатком способа является то, что давление в околошовной зоне приложено одновременно и равно значению сварочного давления в течение всего периода сварки, вследствие чего поверхностные дефекты, загрязнения, газовые пузыри не вытесняются из зоны сварки, а остаются в шве. Это при водит к снижению прочностных показателей сварочного соединения.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ ультразвуковой сварки полимерных пленок, включающий введение ультразвуковых колебаний и одновременное сдавливание соединяемы поверхностей пленок 2j .

Недостатком известного способа является то, что отсутствие давления Б зоне вокруг шва при сварке тонких мягких эластичных моно- и многослойных полимерных пленок приводит к чрезмерному и неуправляемому течению расплавленного полимера в околошовную зону, что отрицательно сказывается на прочности сварных соединений Цель изобретения - повышение прочности сварного соединения.

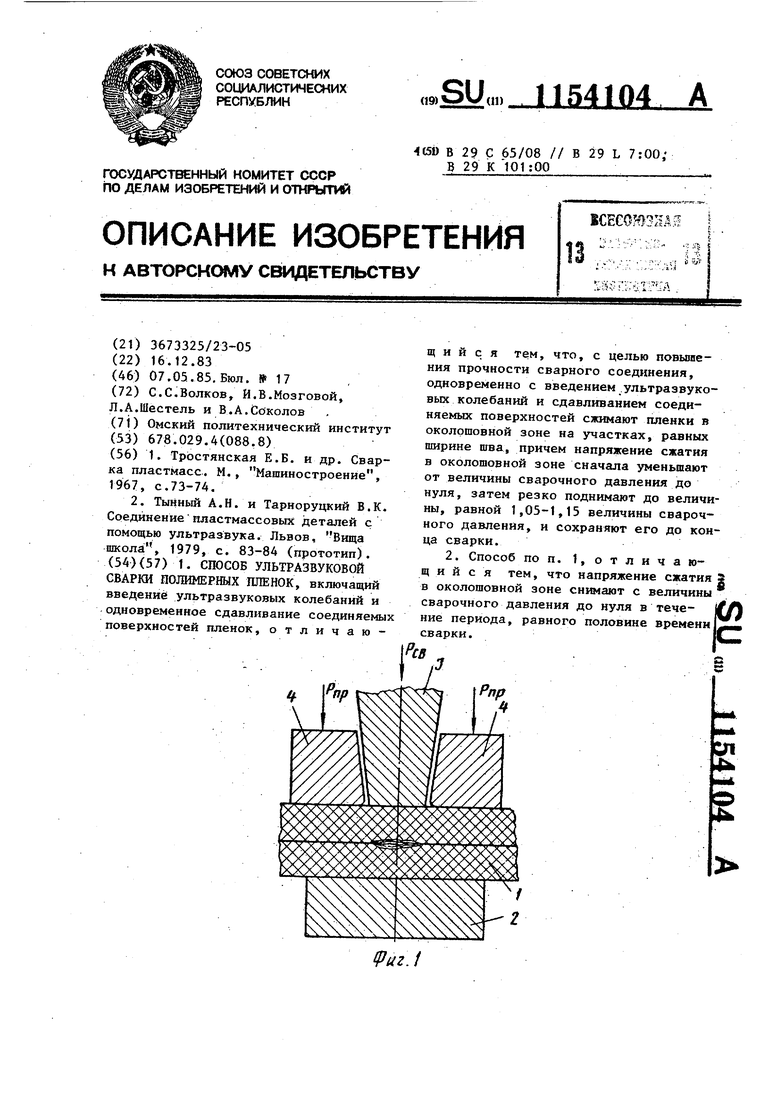

Указанная цель достигается тем, что согласно способу ультразвуковой сварки полимерных пленок, включающему введение ультразвуковых колебаний и одновременное сдавливание соединяемых поверхностей пленок, одновременно с введением ультразвуковых колебаний и сдавливанием соединяемых поверхностей сжимают пленки в околошовной зоне, на участках, равных ширине шва, причем напряжение сжатия в околошовной зоне сначала уменьшают от величины сварочного давления до

нуля, затем резко поднимают до величины, равной 1,05-1,15 величины сварочного давления, и сохраняют его до конца сварки.

Напряжение сжатия в околошовной зоне снижают с величины сварочного давления до нуля в течение периода, равного половине времени сварки.

Изменение напряжений сжатия в зоне вокруг шва обеспечивает оптимальные условия теплообразования и регулируемого течения полимера из рабочей (сварочной) зоны за ее пределы. При этом в первый рабочий цикл €, происходит подогрев контактирующих между собой приграничных слоев полимера, в которые входят и поверхностные дефекты - инородные включения, жировые пленки, воздушные прослойки и т.д.

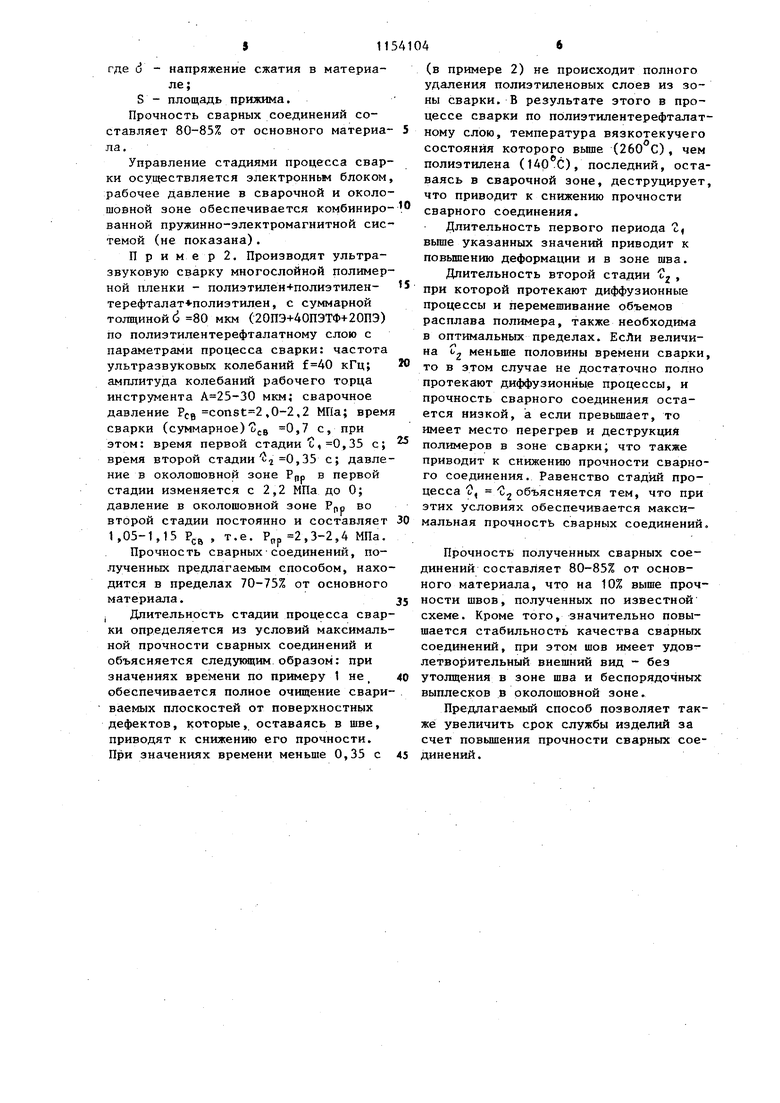

При постепенном снятии напряжений сжатия в зоне вокруг шва доведенные до вязкотекучего состояния граничные контактирую Цие между собой слои-объемы полимера под действием сварочного давления начинают вытесняться из рабочей в околошовную зону, транспортируя вместе с собой и поверхностные дефекты. Вследствие малой дозы энергии ультразвуковых колебаний объемы полимера, вытесненные из сварочной (рабочей) зоны, не перегреты и не деструцированы.

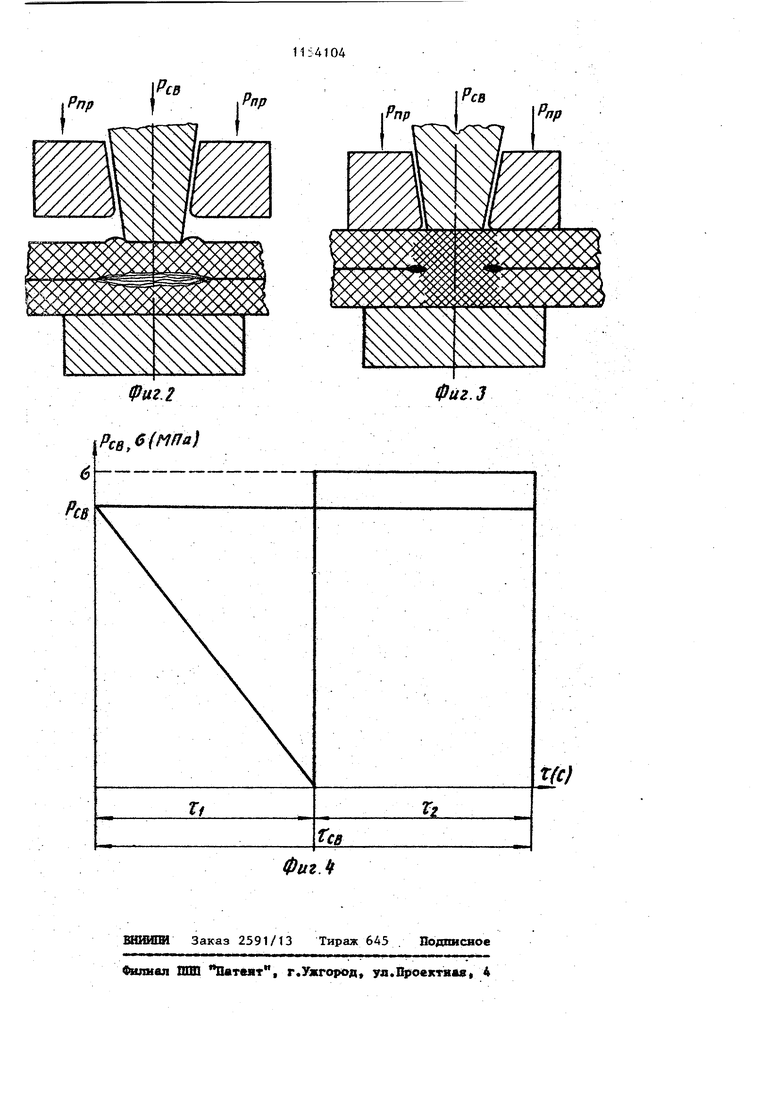

Во втором цикле (2 процесса сварки вокруг сварного шва создаются напряжения сжатия, значения которых составляют 1,05-1,15 от сварочного давления (Pgg) . Этим самым течение расплава полимера из рабочей зоны исключается и обеспечиваются условия протекания процессов взаимодиффузии и перемешивании микрообъемов расплава полимера между очищенными свариваемыми поверхностями полимерных пленок под действием ультразвуковых колебаний. Все это приводит к повьш1енмо прочности сварных соединений, во-первых, путем устранения в процессе сварки чрезмерной и неуправляемой деформации сварного шва и, во-вторых, путем обеспечения оптимальных условий протекания диффузионных процессов и перемешивания микрообъемов расплава полимера в зоне сварки.

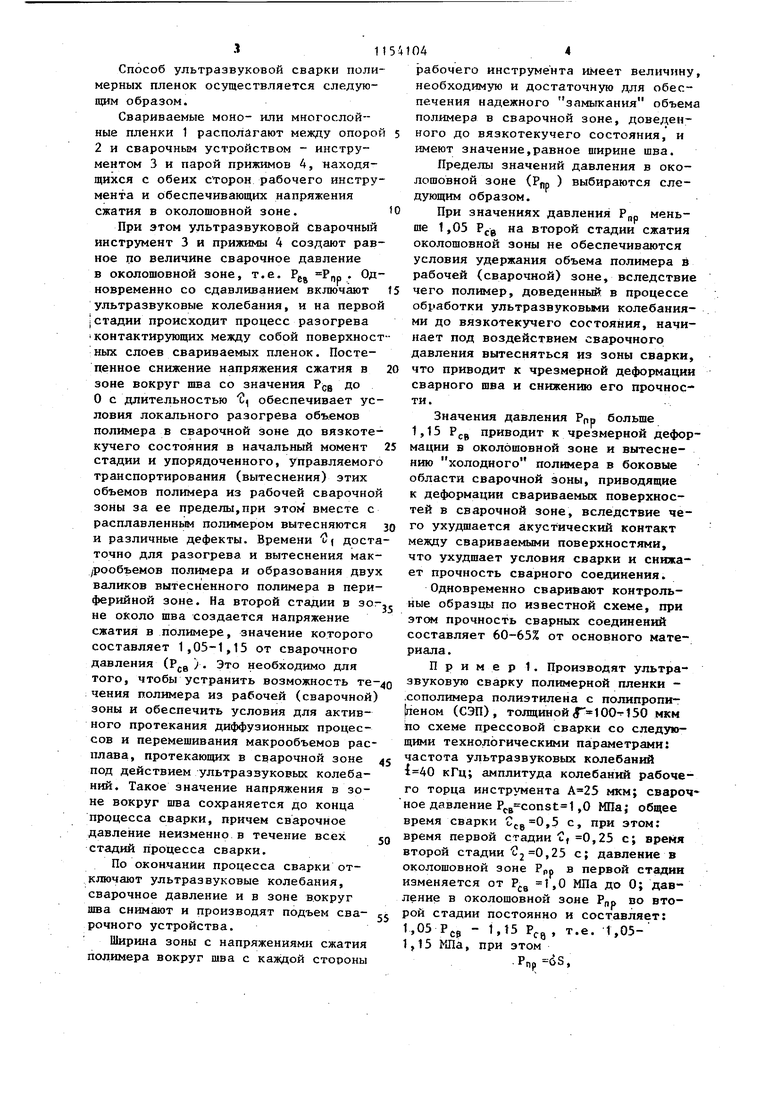

На фиг.1-3 изображена постадийно схема процесса ультразвуковой сварки полимерных пленок; на фиг. 4 - циклограмма процесса сварки. .11 Способ ультразвуковой сварки полимерных пленок осуществляется следующим образом. Свариваемые моно- или многослойные пленки 1 располагают между опорой 2 и сварочным устройством - инструментом 3 и парой прижимов 4, находящихся с обеих сторон рабочего инструмента и обеспечивающих напряжения сжатия в околошовной зоне. При этом ультразвуковой сварочный инструмент 3 и прижимы 4 создают равное по величине сварочное давление в околошовной зоне, т.е. Pg Рпр новременно со сдавливанием включают ультразвуковые колебания, и на первой jстадии происходит процесс разогрева iконтактирующих между собой поверхност ных слоев свариваемых пленок. Постепенное снижение напряжения сжатия в зоне вокруг шва со значения РСВ до О с длительностью обеспечивает условия локального разогрева объемов полимера в сварочной зоне до вязкотекучего состояния в начальный момент стадии и упорядоченного, управляемого транспортирования (вытеснения) этих объемов полимера из рабочей сварочной зоны за ее пределы,при этом вместе с расплавленным полимером вытесняются и различные дефекты. Времени Oj доста точно для разогрева и вытеснения мак/рообъемов полимера и образования двух валиков вытесненного полимера в периферийной зоне. На второй стадии в зоне около шва создается напряжение сжатия в полимере, значение которого составляет 1,05-1,15 от сварочного давления (). Это необходимо для того, чтобы устранить возможность течения полимера из рабочей (сварочной) зоны и обеспечить условия для активного протекания диффузионных процессов и перемешивания макрообъемов расплава, протекающих в сварочной зоне под действием ультразвуковых колебаний. Такое значение напряжения в зоне вокруг шва сохраняется до конца процесса сварки, причем сварочное давление неизменно в течение всех стадий процесса сварки. По окончании процесса сварки отключают ультразвуковые колебания, сварочное давление и в зоне в.округ шва снимают и производят подъем сварочного устройства. Ширина зоны с напряжениями сжатия полимера вокруг шва с калодой стороны 044 рабочего инструмента имеет величину, необходимую и достаточную для обеспечения надежного замыкания объема полимера в сварочной зоне, доведенного до вязкотекучего состояния, и имеют значение,равное ширине шва. Пределы значений давления в околошовной зоне (РПО ) выбираются следующим образом. При значениях давления Р„р меньше 1,05 Ppg на второй стадии сжатия околошовной зоны не обеспечиваются условия удержания объема полимера в рабочей (сварочной) зоне, вследствие чего полимер, доведенный в процессе обработки ультразвуковьми колебаниями до вязкотекучего состояния, начинает под воздействием сварочного давления вытесняться из зоны сварки, что приводит к чрезмерной деформации сварного шва и снижению его прочности. Значения давления Рпр больше 1,15 Ppg приводит к чрезмерной деформации в околошовной зоне и вытеснению холодного полимера в боковые области сварочной зоны, приводящие к деформации свариваемых поверхностей в сварочной зоне, вследствие чего ухудшается акустический контакт между свариваемыЕми поверхностями, что ухудшает условия сварки и снижает прочность сварного соединения. Одновременно сваривают контрольные образцы по известной схеме, при этан прочность сварных соединений составляет 60-65% от основного материала. Пример 1. Производят ультразвуковую сварку полимерной пленки .сополимера полиэтилена с полипропи- леном (СЭП) , толщиной (f 100- 150 мкм по схеме прессовой сварки со следующими технологическими параметрами: частота ультразвуковых колебаний кГц; амплитуда колебаний рабочего торца инструмента мкм; свароч ное давление Pj.g const 1,0 МПа,- общее время сварки ,5 с, при этом: время первой стадии С, 0,25 с; время второй стадии 22 0,25 с; давление в околошовной зоне Ррр в первой стадии изменяется от Р 1,0 МПа до 0; давление в околошовной зоне во второй стадии постоянно и составляет: 1,05 РСР - 1,t5 P,Q, т.е. 1,051,15 МПа, при этом .,

где (j - напряжение сжатия в материале;S - площадь прижима.

Прочность сварных соединений составляет 80-85% от основного материада.

Управление стадиями процесса сварки осуществляется электронным блоком, рабочее давление в сварочной и околошовной зоне обеспечивается комбинированной пружинно-электромагнитной системой (не показана).

П р и м е р 2. Производят ультразвуковую сварку многослойной полимерной пленки - полиэтилен+полиэтилентерефталат полиэтилен, с суммарной толщиной 6 80 мкм (20ПЭ+40ПЭТФ -20ПЭ) по полиэтилентерефталатному слою с параметрами процесса сварки: частота ультразвуковых колебаний кГц; амплитуда колебаний рабочего торца инструмента А 25-30 мкм; сварочное давление Peg const 2,0-2,2 МПа; время сварки (суммарное) ojB 0,7 с, при этом: время первой стадии о, 0,35 с; время второй стадии 0,35 с; давление в околошовной зоне е первой стадии изменяется с 2,2 МПа до 0; давление в околошовной зоне Рро во второй стадии постоянно и составляет 1,05-1,15 , т.е. ,3-2,4 МПа.

Прочность сварных-соединений, полученных предлагаемым способом, находится в пределах 70-75% от основного материала.

. Длительность стадии процесса сварки определяется из условий максимальной прочности сварных соединений и объясняется еледукнцим образом: при значениях времени по примеру 1 не, обеспечивается полное очищение свариваемых плоскостей от поверхностных дефектов, которые, оставаясь в шве, приводят к снижению его прочности. При значениях времени меньше 0,35 с

(в примере 2) не происходит полного удаления полиэтиленовых слоев из зоны сварки. В результате этого в процессе сварки по полиэтилентерефталатному слою, температура вязкотекучего состояния которого вьппе (260 С) , чем полиэтилена (140 .С), последний, оставаясь в сварочной зоне, деструцирует что приводит к снижению прочности сварного соединения.

Длительность первого периода с, выше указанных значений приводит к повьшению деформации и в зоне шва.

Длительность второй стадии , при которой протекают диффузионные процессы и перемешивание объемов расплава полимера, также необходима в оптимальных пределах. ЕсЛи величина 1/2 меньше половины времени сварки то в этом случае не достаточно полно протекают диффузионные процессы, и прочность сварного соединения остается низкой, а если превьш1ает, то имеет место перегрев и деструкция полимеров в зоне сварки; что также приводит к снижению прочности сварного соединения. Равенство стадий процесса t), Cj объясняется тем, что при этих условиях обеспечивается максимальная прочность сварных соединений

Прочность полученны х сварных соединений составляет 80-85% от основного материала, что на 10% выше прочности швов, полученных по известной схеме. Кроме того, значительно повышается стабильность качества сварных соединений, при этом шов имеет удовлетворительный внешний вид - без утолщения в зоне шва и беспорядочных выплесков в околошовной зоне.

Предлагаемый способ позволяет также увеличить срок службы изделий за счет повьш1ения прочности сварных соединений.

пр

(риг.2

PCS

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвуковой сварки полимерных пленок | 1980 |

|

SU903160A1 |

| Способ производства полимерного контейнера для крови и ее компонентов | 2023 |

|

RU2816160C1 |

| Способ сварки встык термопластичных материалов инфракрасным излучением | 1980 |

|

SU870164A1 |

| Способ ультразвуковой сварки термопластов | 1979 |

|

SU856829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕШЕТКИ С ЯЧЕИСТОЙ СТРУКТУРОЙ ДЛЯ УКРЕПЛЕНИЯ ГРУНТОВЫХ ПОВЕРХНОСТЕЙ | 2006 |

|

RU2322551C1 |

| Способ сварки термопластичных пленок и устройство для его осуществления | 1979 |

|

SU897546A1 |

| Способ ультразвуковой сварки пластмассовых деталей кольцевыми швами | 1980 |

|

SU876473A1 |

| Способ контактной сварки труб из термопластов | 1982 |

|

SU1098808A1 |

| Устройство для изготовления рукавов из полимерных пленок | 1980 |

|

SU927523A1 |

| СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ТЕРМОПЛАСТОВ | 2003 |

|

RU2229382C1 |

1. СПОСОБ УЛЬТРАЗВУКОВОЙ СВАРКИ ПОЛИМЕРШХ ПЛЕНОК, включащий введение ультразвуковых колебаний и одновременное сдавливание соединяемы поверхностей пленок, отличаюfpuz.f щ и и с я тем, что, с целью повышения прочности сварного соединения, одновременно с введением ультразвуковых колебаний и сдавливанием соединяемых поверхностей сжимают пленки в околршовной зоне на участках, равных ширине шва, причем напряжение сжатия в околошовной зоне сначала уменьшают от величины сварочного давления до нуля, затем резко поднимают до величины, равной 1,05-1,15 величины сварочного давления, и сохраняют его до конца сварки. 2. Способ по п. 1,отличающ и и с я тем, что напряжение сжатия S в околошовной зоне снимают с величины сварочного давления до нуля в течение периода, равного половине времени сварки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тростянская Е.Б | |||

| и др | |||

| Свар ка пластмасс | |||

| М., Машиностроение, 1967, с.73-74 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Тынный А.Н | |||

| и Тарноруцкий В.К Соединение пластмассовых деталей с помощью ультразвука | |||

| Львов, Вища школа , 1979, с | |||

| Пуговица | 0 |

|

SU83A1 |

Авторы

Даты

1985-05-07—Публикация

1983-12-16—Подача