(5А) ЭЛЕКТРОПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНЫХ ЗАГОТОВОК Изобретение относится к оборудованию для отлива и термообработки крупногабаритных заготовок из стекла и ситаяла. Изве.стна электропечь для отлива и термообработки изделий, содержащая футерованную камеру с нагревателями, объединенными в тепловые зоны с самостоятельным регулированием температуры в каждой зоне и форму внутри камеры. Мощность нагревателей равномерно распределена по поверхности камеры в пределах отдельной тепловой зоны, бдним из назначений объединения нагревателей в зоны является компенсация повышенных тепловых потерь в местах с наибольшими тепловыми потерями, например, в углах футеровки СП. При термообработке в этой печи рав номерность распределения температуры находится в пределах ±10 С, что значительно превышает допускаемую равномерность температуры термообработки ситалловых заготовок.Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является электропечь для термообработки крупногабаритных aarojтовок в виде дисков большого диаметра из стекла, содержащая футерованную камеру с формой для заготовки в виде обечайки и поддона, и нагревателями, объединенными в тепловые зоны, из которых по две - кольцевая и центральная - расположены на своде и на поду печи, по одной - в районе углов на боковой стенке камеры, и одна - в средней части стенки С 2. Недостатком этой печи является то, что расположение зон нагревателей не обеспечивает управление распределением температуры на плоских поверхностях заготовки из-за неопределенности как в выборе зоны для предпринимаемого воздействия, так и величины коррекции задания регуляторам зон. Кроме того, стык двух самостоятельно регулируемых тепловых зон - коль390

цевой и центральной, имеющих отличающиеся и меняющиеся в ходе режима параметры, представляет собой дополнительный источник неравномерности температуры, особенно нежелательный на поверхностях камеры, находящихся напротив плоских поверхностей заготовки, где требуется получить безградиентное распределение температуры. Все это приводит к выходу бракеванной продукции, что снижает производительность печи.

Цель изобретения - повышение качества заготрвки из оптического си,талла за счет равномерного распределения температуры на ее поверхностях, при термообработке.Поставленная цель достигается тем, что в электропечи для получения крупногабаритных заготовок, содержащей футерованную камеру с подовыми, разделенными между собой на три зоны боковыми и сводовыми нагревателями, соединенными с источниками тока и термопарами, и форму в виде обечайки иподдона, толщина поддона равна 0, глубины емкости формы, высота нижней зоны боковых нагревателей определяется по соотношению

. .н 5+ (0,1-0,з)ь,

где о - толщина поддона, м;

Ь- глубина емкости формы, м; Н - выcota нижней зоны боковых

нагревателей,

а высота верхней зоны боковых нагревателей определяется по соотношению

н;, t + (0,1-0,2)li где t- расстояние от края свода до формы, м, которое составляет 0,k-Q,6 диаметра емкости фор мы.

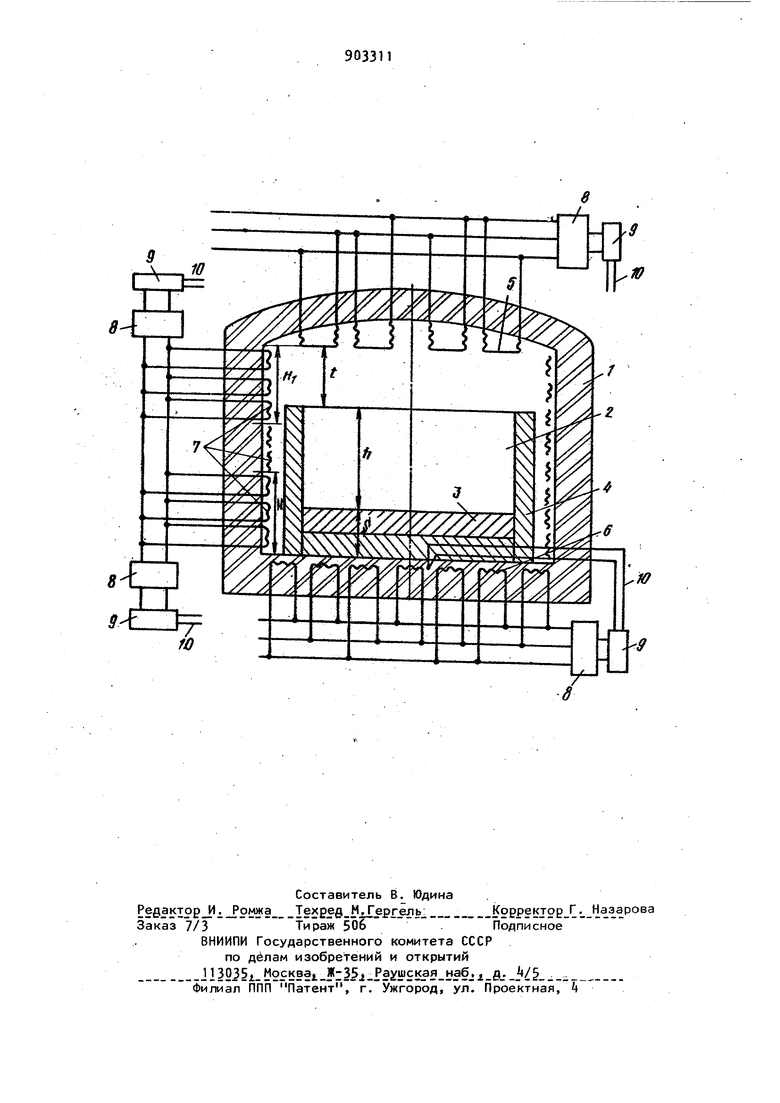

На чертеже схематически изображена печь, разрез.

Печь содержит футерованную камеру 1, форму 2 для отлива заготовки, состоящую из поддона 3 толщиной 0,20,35 глубины емкости формы и обечайки А. На внутренней поверхности печи расположены нагреватели, объединенные в сводовую .5, подовую 6 и три бо ковые 7 зоны соединенные с источниками питания 8, регуляторами температуры 9 с датчиками термопарами 10. При этом высота нижней зоны боковых нагревателей Н 5 + (0,1-0,3)li, где

S - толщина поддона, м; Ь - высота емкости форумы, м; а высота верхней зоны боковых нагревателей H/i t 4

1, 4

. (0,1-0,2)1, где t - расстояние от края свода до формы, .м, которое составляет 0,-0,6 диаметра емкости формы.

Работа печи осуществляется следующим образом.

В процессе термообработки заготовки за счет повышенных тепловых потерь в углах камеры по краям плоских поверхностей заготовки может возникнуть снижение температуры по сравнению с температурой средней части этих поверхностей.

На стороне пода этот неблагоприятный эффект устраняется за счет сгл живающего действия дна формы, для чего выбрана соответствующая его толщина, равная 0,2-0,35 глубины емкости формы, и работой нижней боковой зоны нагревателей, перекрывающей емкость формы на 0,1-0,3 ее высоты. .Благодаря совместному действию ука,занных условий температура на нижне; поверхности заготовки выравнивается, обеспечивая достижение равномерности в пределах ± .

При толщине поддона менее 0,2 высоты емкости формы становится недостаточной его способность сглаживать влияние углового эффекта и-не хватает мощности угловой зоны; увеличение свыше 0,35 возможно, но практически неэффективно. При перекрытиях, меньших 0,1 высоты емкости формы, не компенсируется подстуживание угла заготовки с увеличением его выше 0,3 ниж няя угловая зона практически теряет свое направленное - именно на угол заготовки - действие.

На стороне свода футерованной камеры печи влияние края свода на -температуру заготовки устраняется за сче сглаживаю1цего действия определенной высоты зазора между сводом и верхней поверхностью заготовки, составляющей 0,-0,6 диаметра емкости формы и работой верхней боковой зоны, перекрывающей емкость формы на 0,1-0j2 ее высоты. Подбирая и корректируя уставки регулятора температуры этой зоны, достигают необходимой степени равномерности температуры по верхней поверхности заготовки.

С уменьшением расстоя.ния от края свода до формы ниже Q,k диаметра емкости формы становится недостаточным выравнивающее действие лучистого переноса в этом пространстве. Увеличение

его выше 0,6 допустимо, но эффективность действия зазора падает, в то время как резко возрастают габариты печи по высоте. При перекрытиях, меньших 0,1 высоты емко.сти формы, не компенсируется подстуживание угла заготовки, с увеличением его выше 0,2 верхняя угловая зона практически теряет свое направленное действие.

Применение предлагаемого изобретения позволяет осуществить сложные технологические процессы при термообработке заготовок из оптического ситалла, в том числе получение заготово зеркала телескопа диаметром 6 м, повысить качество продукции, увеличить производительность печи за счет равномерного распределения температуры на поверхностях заготовки. .

Формула изобретения

Электропечь для получения крупногабаритных заготовок, содержащая футерованную камеру с подовыми, разделенными на три зоны боковыми и сводо Эыми нагревателями, соединенными с и|; очникаМи тока и термопарами, и форму в виде обечайки и поддона, о т л м чающаяся тем, что с целью повышения качества заготовки из оптического ситалла за счет равномерного распределения температуры на ее поверхности при термообработке, толщина поддона равна 0,2-0,35 глубины емкости формы, высота нижней зоны боковых нагревателей определяется по соотношению

Н Е +{0,1-0,3)Н, . . где Н - высота нижней зоны боковых нагревателей;

S. толщина поддона, м; глубина емкости формы, м, а высота верхней зоны боковых нагревателей определяется по соотношению

Н t + СО,1-0,2)К, где t - расстояние от края свода до формы, м, которое составляет О,-0,6 диаметра емкости формы.

Источники информации, , принятые во внимание при экспертизе

1. Электротермическое оборудование. Справочник. М., Энергия, 1967. с. 158-233.

2. Расчеты и исследования многозонных электропечей сопротивления. Сборник. М., ВНИИЭМ, 1966, с. З-.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАМЕРНАЯ ТРАНСФОРМИРУЕМАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2143091C1 |

| ЭЛЕКТРОПЕЧЬ СОПРОТИВЛЕНИЯ | 2005 |

|

RU2300720C2 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2004 |

|

RU2259528C1 |

| Форма для изготовления зеркала телескопа | 1976 |

|

SU656986A1 |

| ЭЛЕКТРОПЕЧЬ ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2002 |

|

RU2241185C2 |

| Форма для изготовления зеркала телескопа | 1988 |

|

SU1689310A2 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| Печь для химико-термическойОбРАбОТКи издЕлий | 1979 |

|

SU817464A1 |

| Электропечь сопротивления | 1991 |

|

SU1765666A1 |

| Форма для изготовления зеркалаТЕлЕСКОпА | 1979 |

|

SU804580A1 |

Авторы

Даты

1982-02-07—Публикация

1980-02-22—Подача