(54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ТЕЛЕСКОПА

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма для изготовления зеркала телескопа | 1980 |

|

SU945094A2 |

| Форма для изготовления зеркалаТЕлЕСКОпА | 1979 |

|

SU804580A1 |

| Форма для изготовления зеркала телескопа | 1978 |

|

SU767037A1 |

| Форма для изготовления зеркала телескопа | 1988 |

|

SU1689310A2 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЗЕРКАЛА ТЕЛЕСКОПА | 1970 |

|

SU288245A1 |

| Электропечь для получения крупногабаритных заготовок | 1980 |

|

SU903311A1 |

| Устройство для плавки и литья в вакууме или контролируемой среде химически активных металлов и сплавов | 1980 |

|

SU929712A1 |

| Кассетная форма для изготовления блоков тоннельной обделки из бетонных смесей | 1986 |

|

SU1405990A1 |

| ОПРАВА ДЛЯ КРЕПЛЕНИЯ КРУПНОГАБАРИТНОГО ЭЛЕМЕНТА ОПТИКО-МЕХАНИЧЕСКОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2019 |

|

RU2727320C1 |

| УСТРОЙСТВО ДЛЯ СВЕРЛЕНИЯ ГЛУБОКИХ ОТВЕРСТИЙ | 2005 |

|

RU2288812C1 |

Изобретение относится к устройствам для отлива крупногабаритных заготовок зеркал телескопов из ситалла и может быть применено в химии, металлургии и стекольной промышленности.

Известна форма для отлива крупногабаритных зеркал телескопов, которая состоит из поддона, установленной на нем сборной обечайки, имеющей ребра жесткости, футерованной теплоизоляционным материалом, и закрепленной на обечайке крышки 1.

Недостатками форм известных конструкций являются невозможность применения их для отлива ситалла в связи с необходимостью обеспечения регулируемого теплоотбора от верхнего и нижнего торца отлитой заготовки, значительная трудоемкость отлива и отсутствие устройств для быстрого разъема обечайки формы, исключаюш,их брак заготовки по трещинам.

Наиболее близким техническим рещением к изобретению является форма, содержащая поддон, установленную на нем обечайку, крышку для залива и крышку для отжига изделия. Поддон выполнен полым с верхней цельнометаллической плитой и нижней сварной рамой. Обечайка выполнена сборной.

имеющей ребра жесткости. Соединение и разъем обечайки формы осуществляют при помощи болтовых соединений 2.

Крышка для залива формы, применяемая при отливе, футерована огнеупорным кирпичом, крышка для охлаждения заготовки выполнена металлической.

Недостатком этой формы является значительная трудоемкость операции по замене одной крышки «горячей на другую «холодную в ходе отлива заготовки из ситалла.

При этом крышки формы являются крупногабаритными (диаметр 8 м, высота 1,2 м) и тяжеловесными (50 т каждая) элементами формы. Кроме того, наличие болтового соединения частей обечайки формы не позволяет производить быстрый их разъем в конце отлива, что приводит к браку заготовки по трешинам.

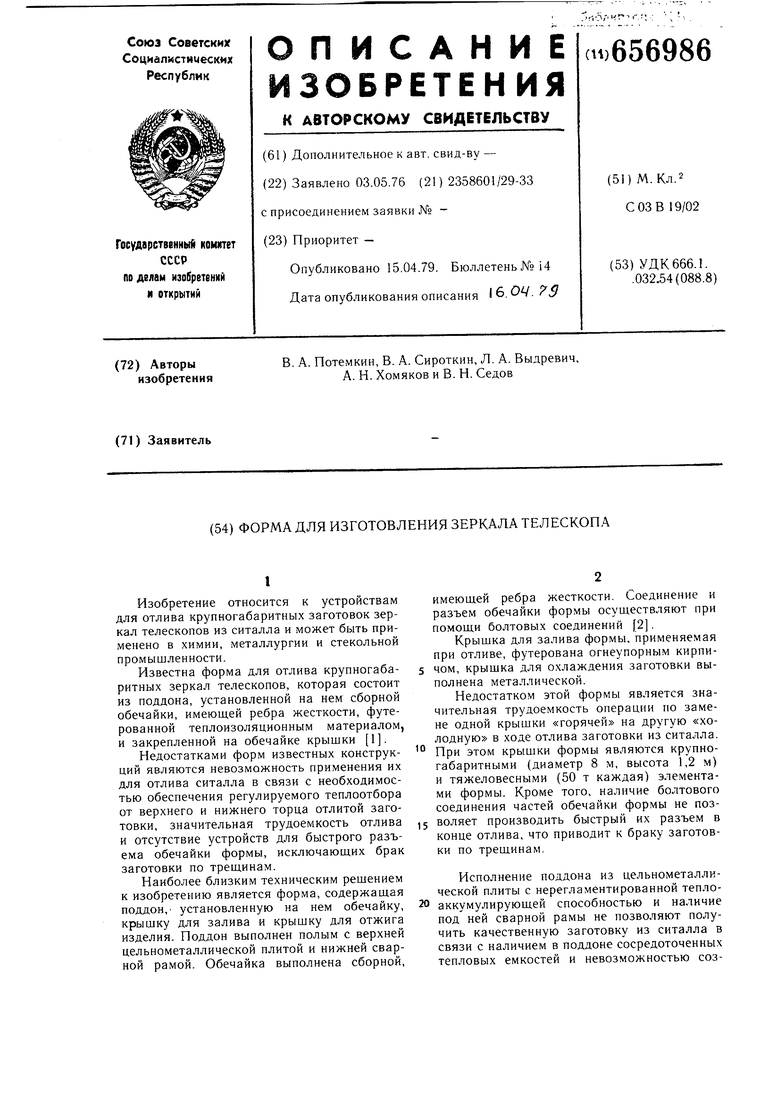

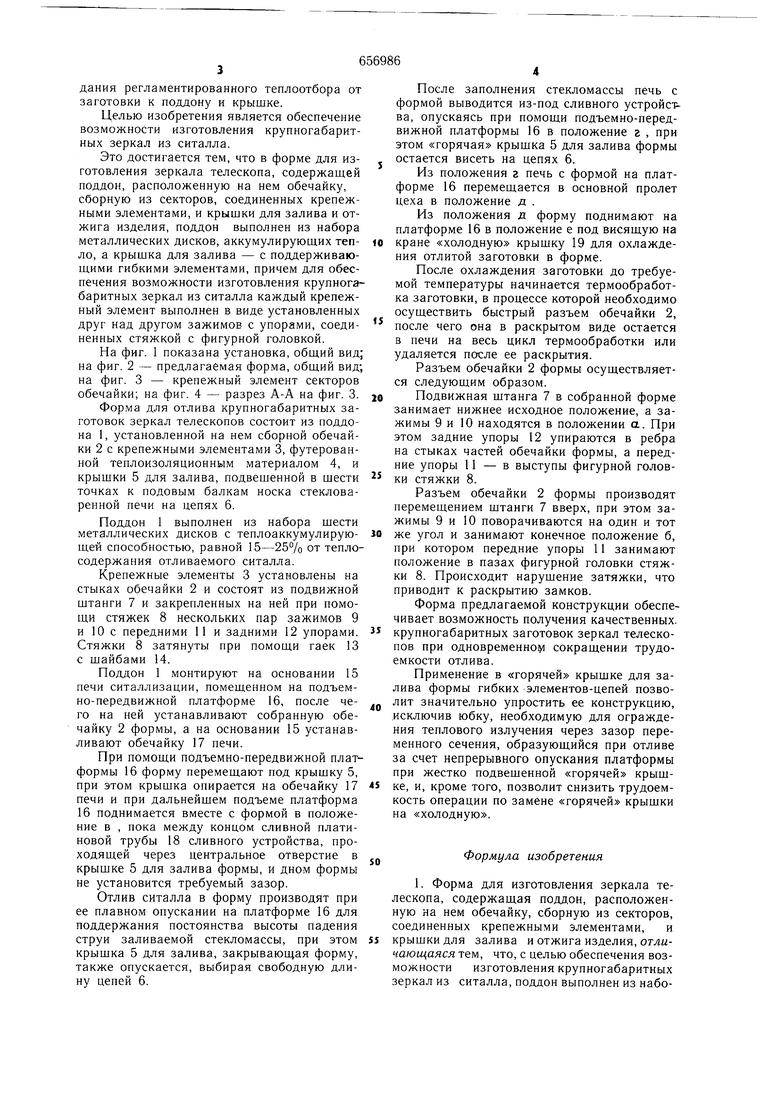

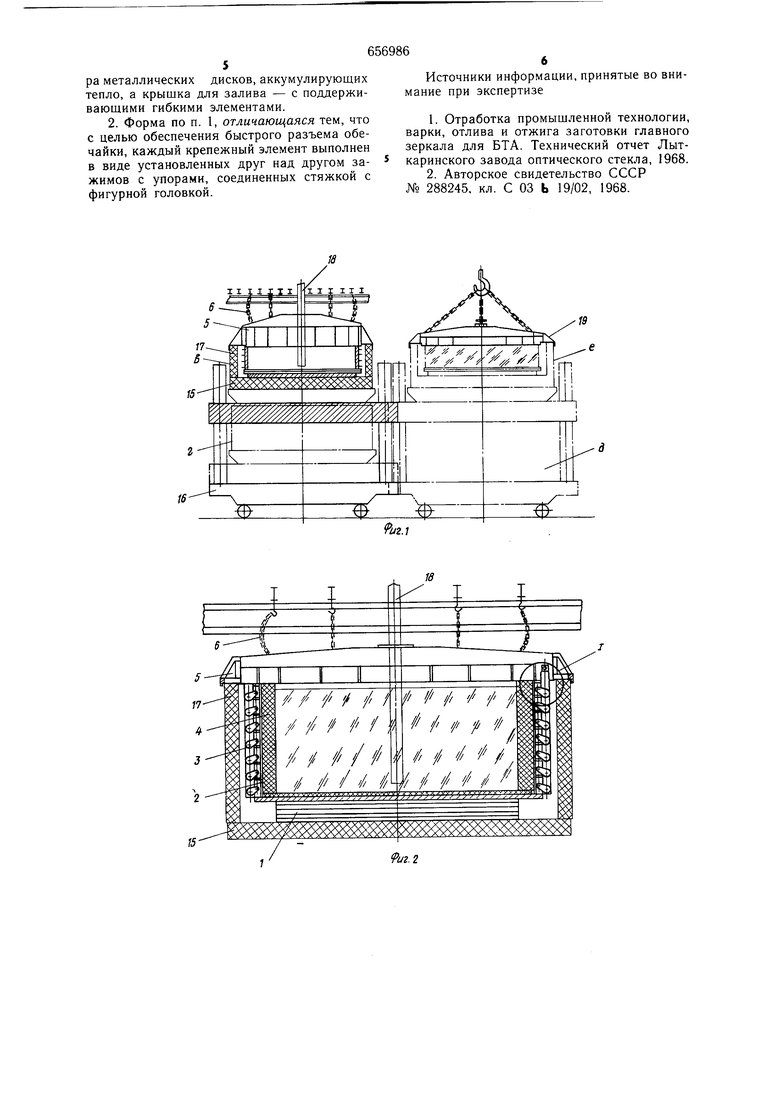

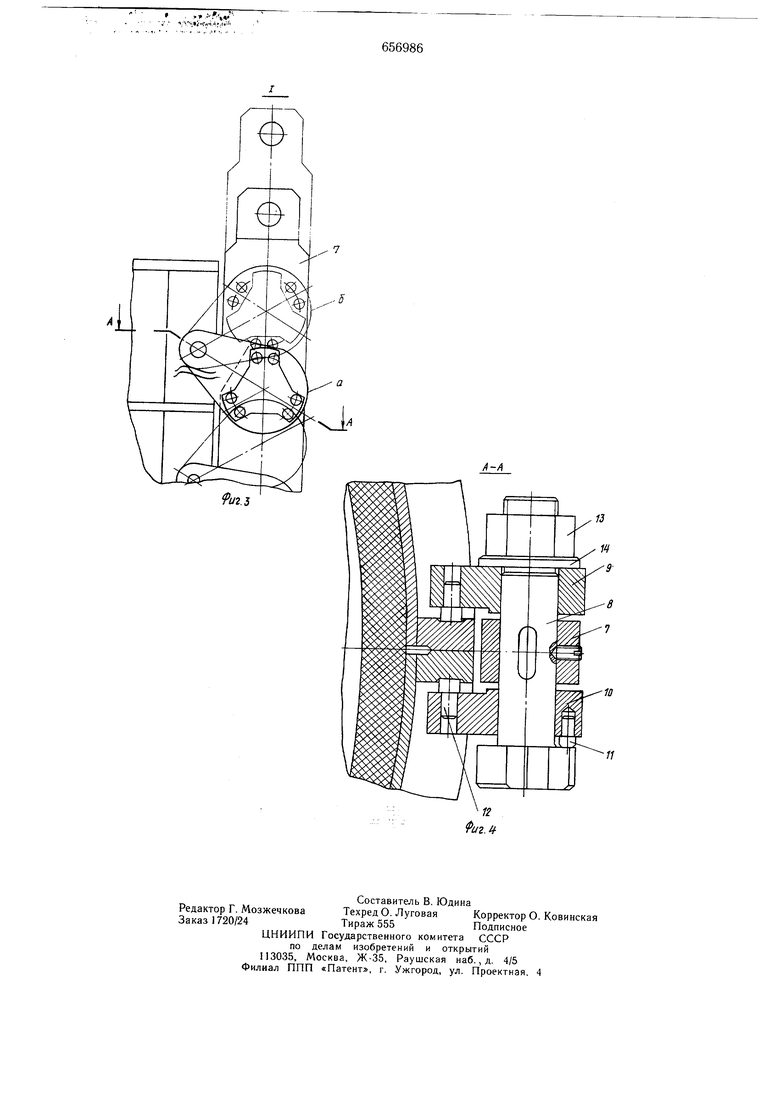

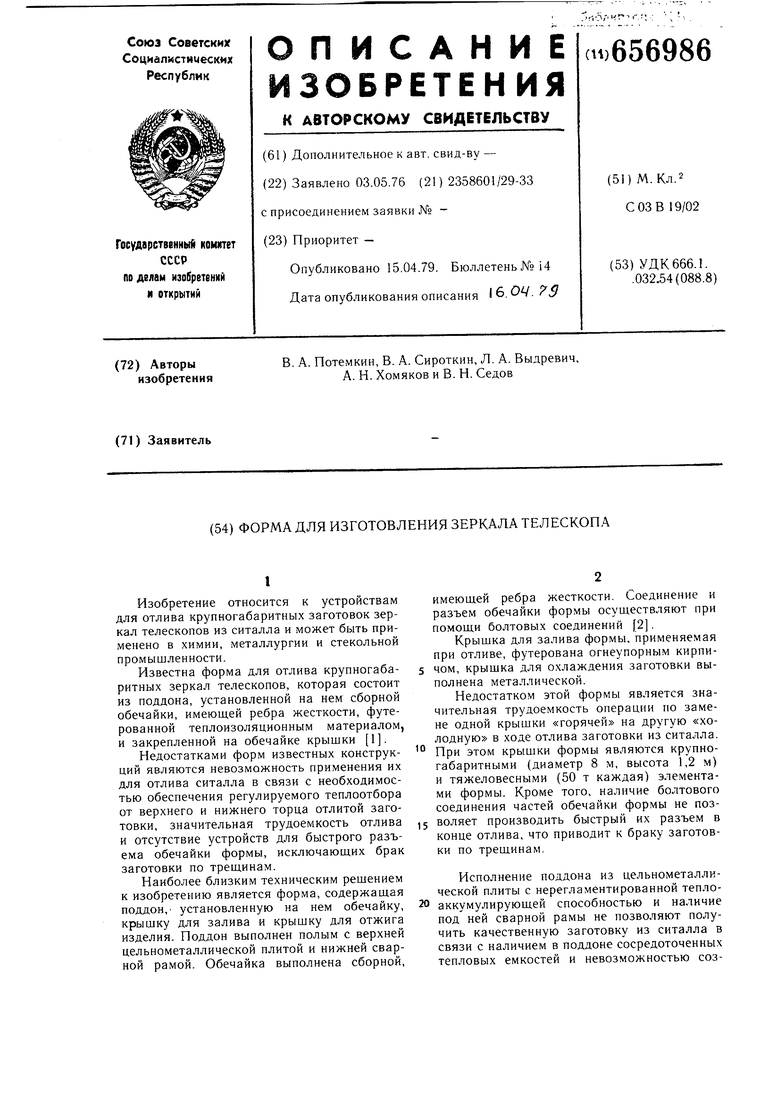

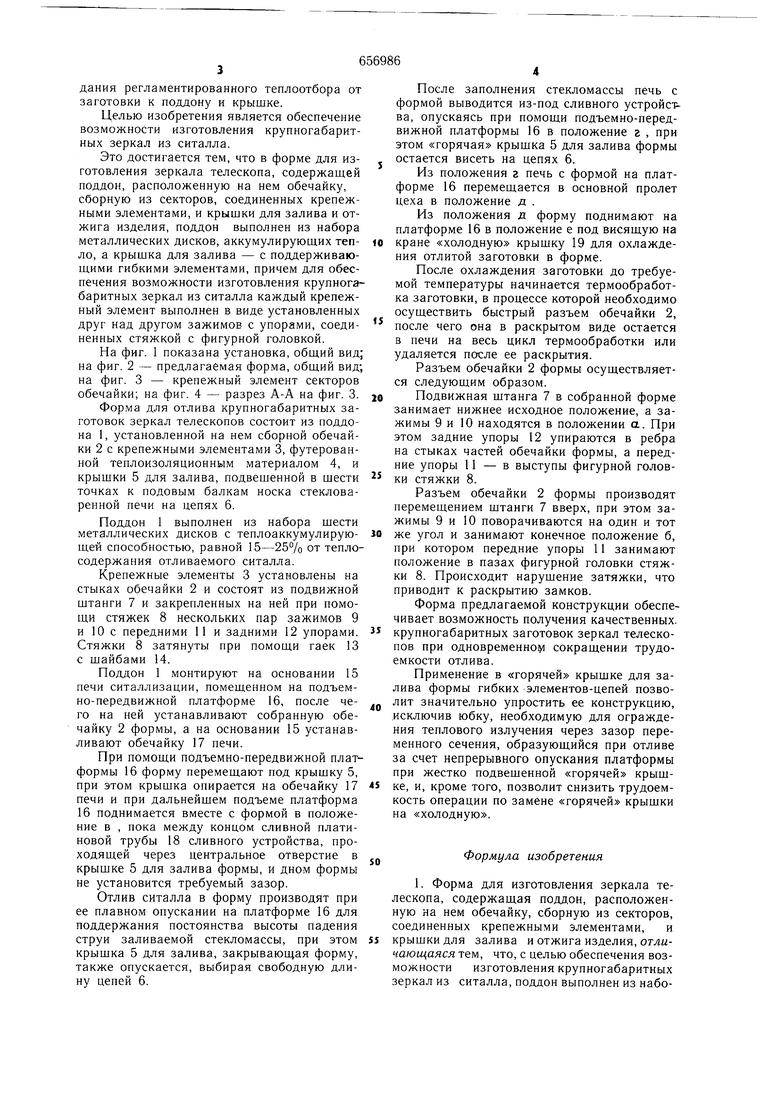

Исполнение поддона из цельнометаллической плиты с нерегламентированной теплоаккумулирующей способностью и наличие под ней сварной рамы не позволяют получить качественную заготовку из ситалла в связи с наличием в поддоне сосредоточенных тепловых емкостей и невозможностью созДания регламентированного теплоотбора от заготовки к поддону и крышке. Целью изобретения является обеспечение возможности изготовления крупногабаритных зеркал из ситалла. Это достигается тем, что в форме для изготовления зеркала телескопа, содержащей поддон, расположенную на нем обечайку, сборную из секторов, соединенных крепежными элементами, и крышки для залива и отжига изделия, поддон выполнен из набора металлических дисков, аккумулирующих тепло, а крышка для залива - с поддерживающими гибкими элементами, причем для обеспечения возможности изготовления крупногабаритных зеркал из ситалла каждый крепежный элемент выполнен в виде установленных друг над другом зажимов с упорами, соединенных стяжкой с фигурной головкой. На фиг. 1 показана установка, общий вид; на фиг. 2 - предлагаемая форма, общий вид; на фиг. 3 - крепежный элемент секторов обечайки; на фиг. 4 - разрез А-А на фиг. 3. Форма для отлива крупногабаритных заготовок зеркал телескопов состоит из поддона 1, установленной на нем сборной обечайки 2 с крепежными элементами 3, футерованной теплоизоляционным материалом 4, и крышки 5 для залива, подвещенной в шести точках к подовым балкам носка стекловаренной печи на цепях 6. Поддон 1 выполнен из набора щести металлических дисков с теплоаккумулирующей способностью, равной 15-25°/о от теплосодержания отливаемого ситалла. Крепежные элементы 3 установлены на стыках обечайки 2 и состоят из подвижной щтанги 7 и закрепленных на ней при помощи стяжек 8 нескольких пар зажимов 9 и 10 с передними 11 и задними 12 упорами. Стяжки 8 затянуты при помощи гаек 13 с шайбами 14. Поддон 1 монтируют на основании 15 печи ситаллизации, помеш енном на подъемно-передвижной платформе 16, после чего на ней устанавливают собранную обечайку 2 формы, а на основании 15 устанавливают обечайку 17 печи. При помощи подъемно-передвижной платформы 16 форму перемещают под крышку 5, при этом крыщка опирается на обечайку 17 печи и при дальнейшем подъеме платформа 16 поднимается вместе с формой в положение в , пока между концом сливной платиновой трубы 18 сливного устройства, проходящей через центральное отверстие в крыщке 5 для залива формы, и дном формы не установится требуемый зазор. Отлив ситалла в форму производят при ее плавном опускании на платформе 16 для поддержания постоянства высоты падения струи заливаемой стекломассы, при этом крыщка 5 для залива, закрывающая форму, также опускается, выбирая свободную длину цепей 6. После заполнения стекломассы печь с формой выводится из-под сливного устройства, опускаясь при помощи подъемно-передвижной платформы 16 в положение г , при этом «горячая крышка 5 для залива формы остается висеть на цепях 6. Из положения г печь с формой на платформе 16 перемещается в основной пролет цеха в положение д . Из положения д форму поднимают на платформе 16 в положение е под висящую на кране «холодную крыщку 19 для охлаждения отлитой заготовки в форме. После охлаждения заготовки до требуемой температуры начинается термообработка заготовки, в процессе которой необходимо осуществить быстрый разъем обечайки 2, после чего она в раскрытом виде остается в печи на весь цикл термообработки или удаляется после ее раскрытия. Разъем обечайки 2 формы осуществляется следующим образом. Подвижная штанга 7 в собранной форме занимает нижнее исходное положение, а зажимы 9 и 10 находятся в положении а. При этом задние упоры 12 упираются в ребра на стыках частей обечайки формы, а передние упоры 11 - в выступы фигурной головки стяжки 8. Разъем обечайки 2 формы производят перемещением щтанги 7 вверх, при этом зажимы 9 и 10 поворачиваются на один и тот же угол и занимают конечное положение б, при котором передние упоры 11 занимают положение в пазах фигурной головки стяжки 8. Происходит нарущение затяжки, что приводит к раскрытию замков. Форма предлагаемой конструкции обеспечивает возможность получения качественных, крупногабаритных заготовок зеркал телескопов при одновременно сокращении трудоемкости отлива. Применение в «горячей крышке для залива формы гибких элементов-цепей позволит значительно упростить ее конструкцию, исключив юбку, необходимую для ограждения теплового излучения через зазор переменного сечения, образующийся при отливе за счет непрерывного опускания платформы при жестко подвещенной «горячей крышке, и, кроме того, позволит снизить трудоемкость операции по замене «горячей крышки на «холодную. Формула изобретения 1. Форма для изготовления зеркала телескопа, содержащая поддон, расположенную на нем обечайку, сборную из секторов, соединенных крепежными элементами, и крышки для залива и отжига изделия, отличающаяся тем, что, с целью обеспечения возможности изготовления крупногабаритных зеркал из ситалла, поддон выполнен из набоpa металлических дисков, аккумулирующих тепло, а крышка для залива - с поддерживающими гибкими элементами.

Источники информации, принятые во внимание при экспертизе

// / / / / / / / / /

// /// // / // /

/

// / // / / / //////

/ / // / j /

Й/г.2

Авторы

Даты

1979-04-15—Публикация

1976-05-03—Подача