Недостаток известного способа подготовки сырья и загрузки его в печь сопротивления при производстве карбида кремния заключается з том, что разравнивание и уплотнение шихты требует значительных затрат труда и времени и сопровождается потерей материалов; кроме того, невозможно собрать равномерный по сопротивлению керн, а также добиться равномерного уплотнения шихты по всему объему печи. Преимуш.ества предлагаемого в изобретении способа состоят в увеличении выхода карбида кремния, снижении удельного расхода электроэнергии я потерь кварцевых материалов, а также в повышении качества выпускаемых продуктов и снижении трудовых затрат на единицу выработанного продукта.

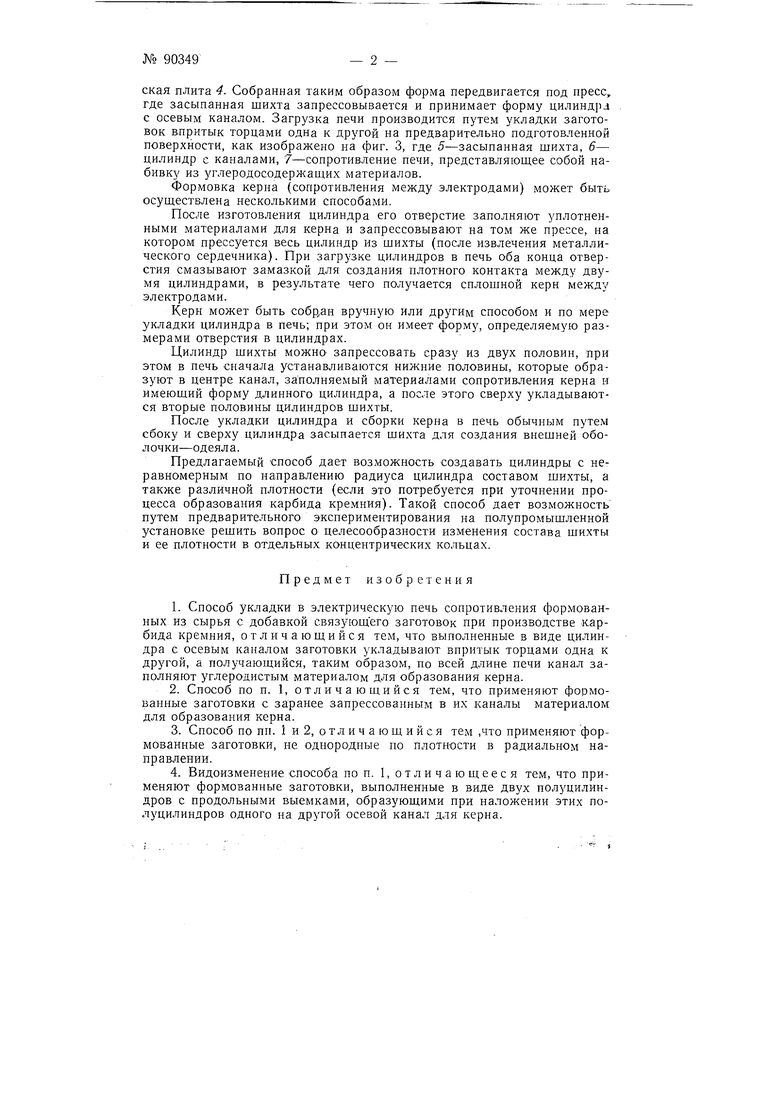

Отличительная особенность предлагаемого способа состоит в том, что цилиндрические заготовки с осевым каналом укладывают впритык торцами одна к другой, а образующийся при этом канал заполняют углеродистым материалом для получения керна. Для укладки применяют формованные заготовки с заранее запрессованным в их каналы материалом для образования керна или формованные заготовки, неоднородные, по плотности в радиальном направлении. Описываемый способ может быть осуществлен, кроме того, с применением формованных заготовок, выполненных в виде двух полуцилиндров с продольными выемками, образующими при наложении одного полуцилиндра на другой осевой канал для керна.

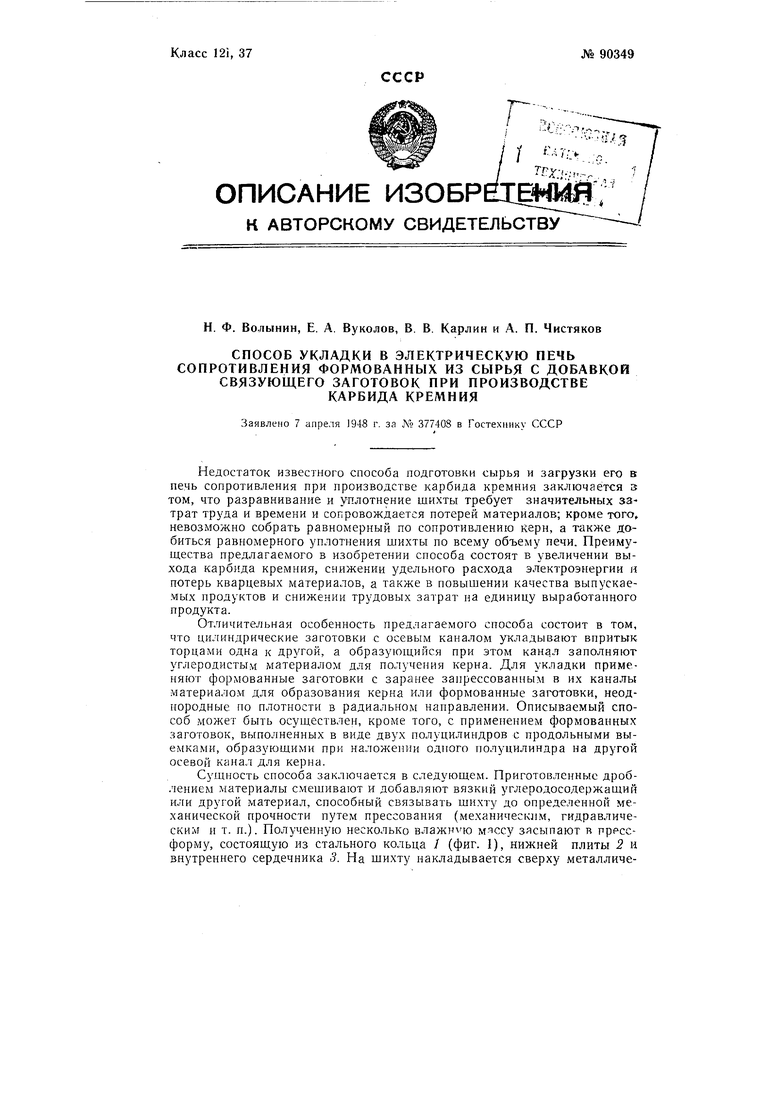

Сущность способа заключается в следующем. Приготовленные дроблением материалы смещивают и добавляют вязкий углеродосодержащий или другой материал, способный связывать щихту до определенной механической прочности путем прессования (механическим, гидравлическим и т. п.). Полученную несколько влaжн ю мяссу засыпают в прессформу, состоящую из стального кольца 1 (фиг. 1), нижней плиты 2 и внутреннего сердечника 5. На щихту накладывается сверху металличе№ 90349

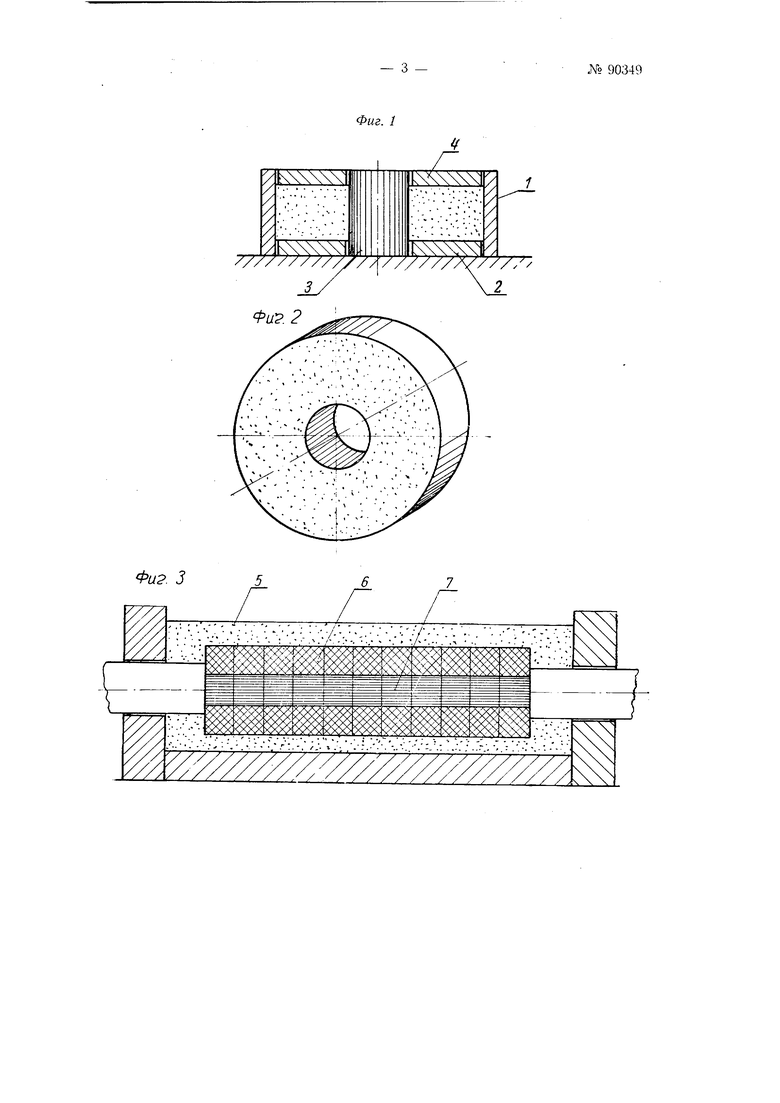

екая плита 4. Собранная таким образом форма передвигается под пресс, где засыпанная шихта запрессовывается и принимает форму цилинд1)а с осевым каналом. Загрузка печи производится путем укладки заготовок влритык торцами одна к другой на предварительно подготовленной поверхности, как изображено на фиг. 3, где 5-засыпанная шихта, 6- цилиндр с каналами, 7-сопротивление печи, представляющее собой набивку из углеродосодержаш,их материалов.

Формовка керна (сопротивления между электродами) может быть осушестБлена несколькими способами.

После изготовления цилиндра его отверстие заполняют уплотненными материалами для керна и запрессовывают на том же прессе, па котором прессуется весь цилиндр из шихты (после извлечения металлического сердечника). При загрузке цилиндров в печь оба конца отверстия смазывают замазкой для создания плотного контакта между двумя цилиндрами, в результате чего получается сплошной керн между электродами.

Керн может быть собр,ан вручную или другим способом и по мере укладки цилиндра в печь; при этом он имеет форму, определяемую размерами отверстия в цилиндрах.

Цилиндр шихты МОЖНО запрессовать сразу из двух половин, при этом в печь сначала устанавливаются нижние половины, которые образуют в центре канал, заполняемый материалами сопротивления керна и имеюший форму длинного цилиндра, а после этого сверху укладываются вторые половины цилиндров шихты.

После укладки цилиндра и сборки керна в печь обычным путем сбоку и сверху цилиндра засыпается шихта для создания внешней оболочки-одеяла.

Предлагаемый способ дает возможность создавать цилиндры с неравномерным по направлению радиуса цилиндра составом шихты, а также различной плотности (если это потребуется при уточнении процесса образования карбида кремния). Такой способ дает возможность путем предварительного экспериментирования на полупромышленной установке решить вопрос о целесообразности изменения состава шихты и ее плотности в отдельных концентрических кольцах.

Предмет изобретения

1.Способ укладки в электрическую печь сопротивления формованных из сырья с добавкой связуюшего заготовок при производстве карбида кремния, отличающийся тем, что выполненные в виде цилиндра с осевым каналом заготовки укладывают впритык торцами одна к другой, а получающийся, таким образом, по всей длине печи канал заполняют углеродистым материалом для образования керна.

2.Способ по п. 1, отличающийся тем, что применяют формованные заготовки с заранее запрессованным в их каналы материалом для образования керна.

3.Способ по пн. 1 и 2, отличающийся тем ,что применяют формованные заготовки, не однородные по плотности в радиальном направлении.

4.Видоизменение способа поп. 1, отличающееся тем, что применяют формованные заготовки, выполненные в виде двух полуцилиндров с продольными выемками, образующими при паложении этих полуцилиндров одного на другой осевой канал для керна.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбида кремния | 1958 |

|

SU118812A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБИДА КРЕМНИЯ | 2018 |

|

RU2689586C1 |

| Способ пакетировки углеродных цилиндрических заготовок в печах графитации | 1981 |

|

SU998337A1 |

| СПОСОБ ПАКЕТИРОВКИ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПЕЧАХ ГРАФИТАЦИИ | 1990 |

|

SU1764283A1 |

| Способ укладки углеродистых заготовок в печи графитации | 1990 |

|

SU1765115A1 |

| Способ получения карбида кремния | 2023 |

|

RU2810161C1 |

| Способ пакетировки печей для графитации и одновременной очистки углеродных заготовок | 1983 |

|

SU1155563A1 |

| Установка электропечи сопротивления преимущественно для получения карбида кремния | 2022 |

|

RU2809507C1 |

| КЕРНОВАЯ ПЕРЕСЫПКА ДЛЯ ПЕЧЕЙ ГРАФИТАЦИИ ЭЛЕКТРОДОВ | 1993 |

|

RU2061303C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ГРАФИТА | 1991 |

|

RU2016844C1 |

Авторы

Даты

1950-01-01—Публикация

1948-04-07—Подача