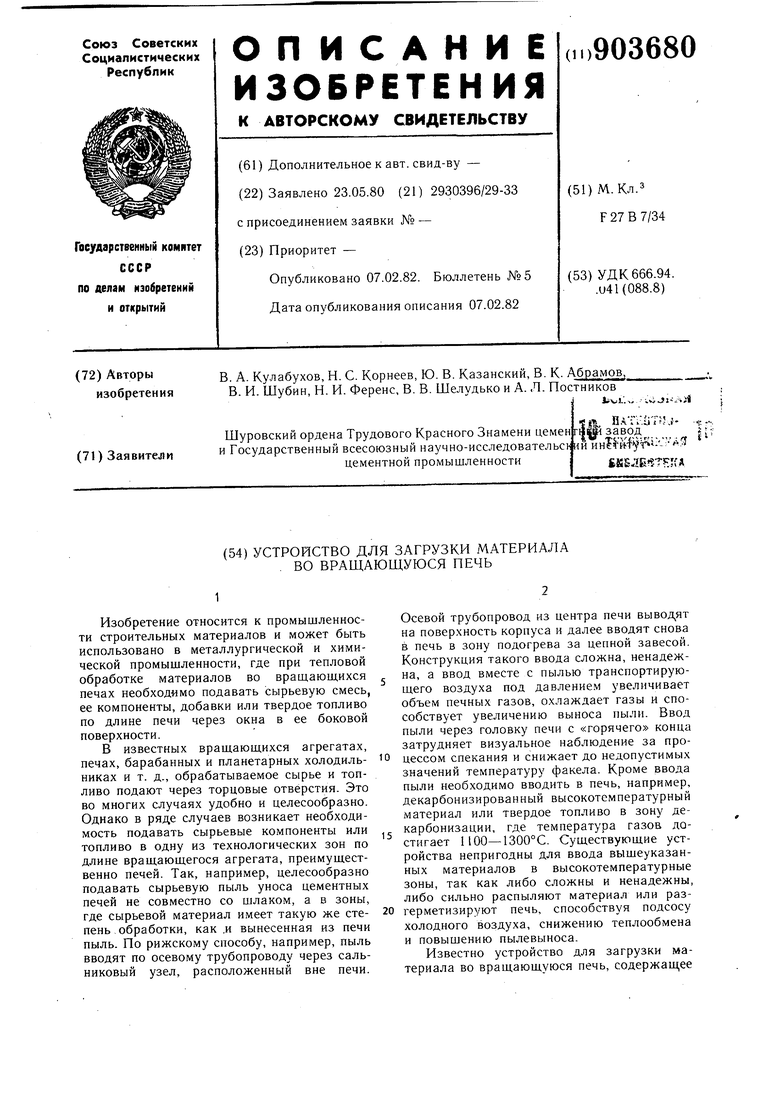

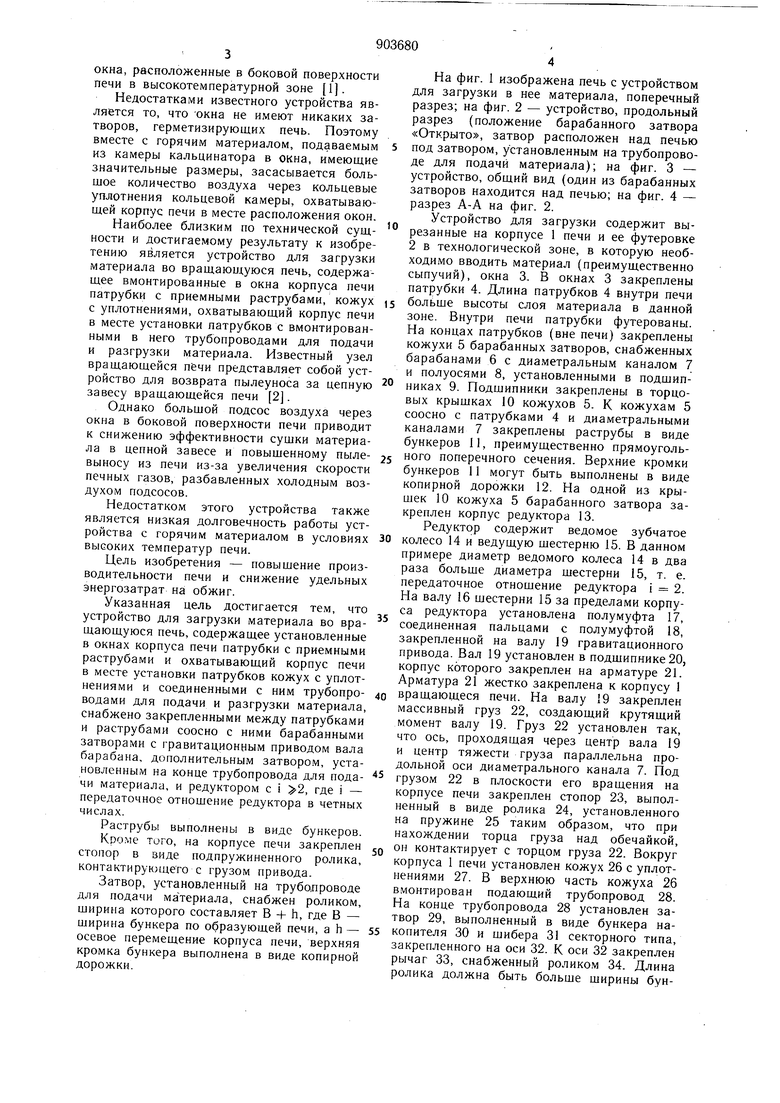

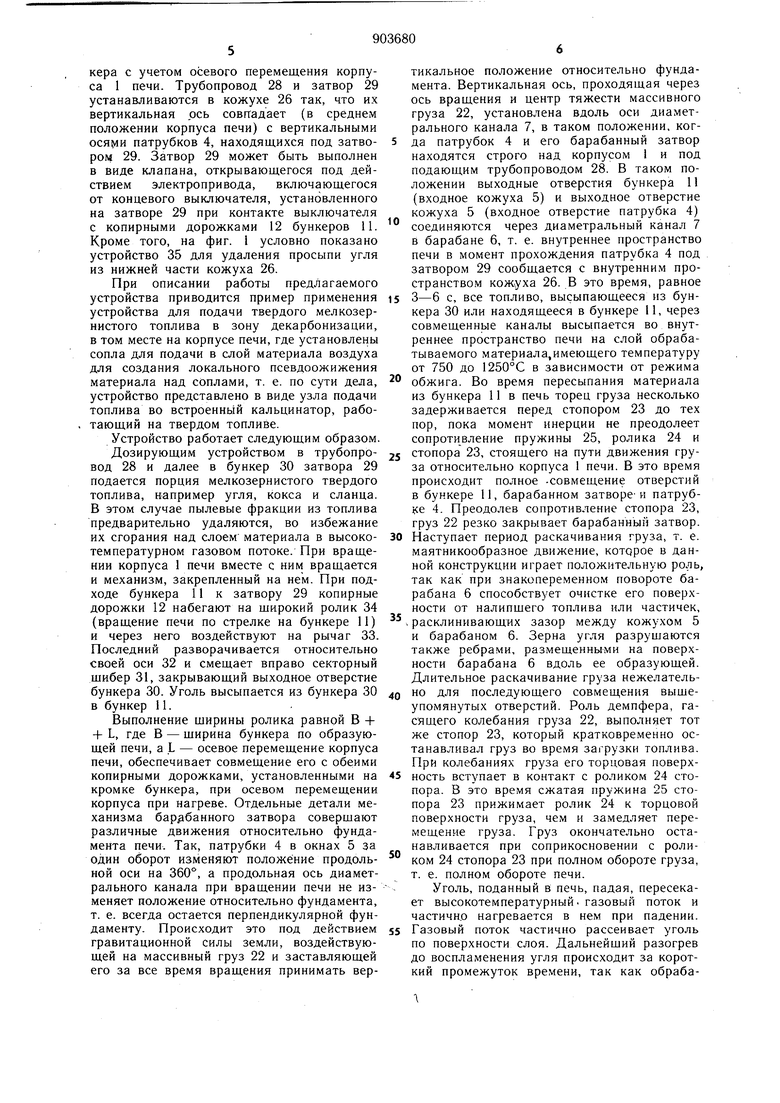

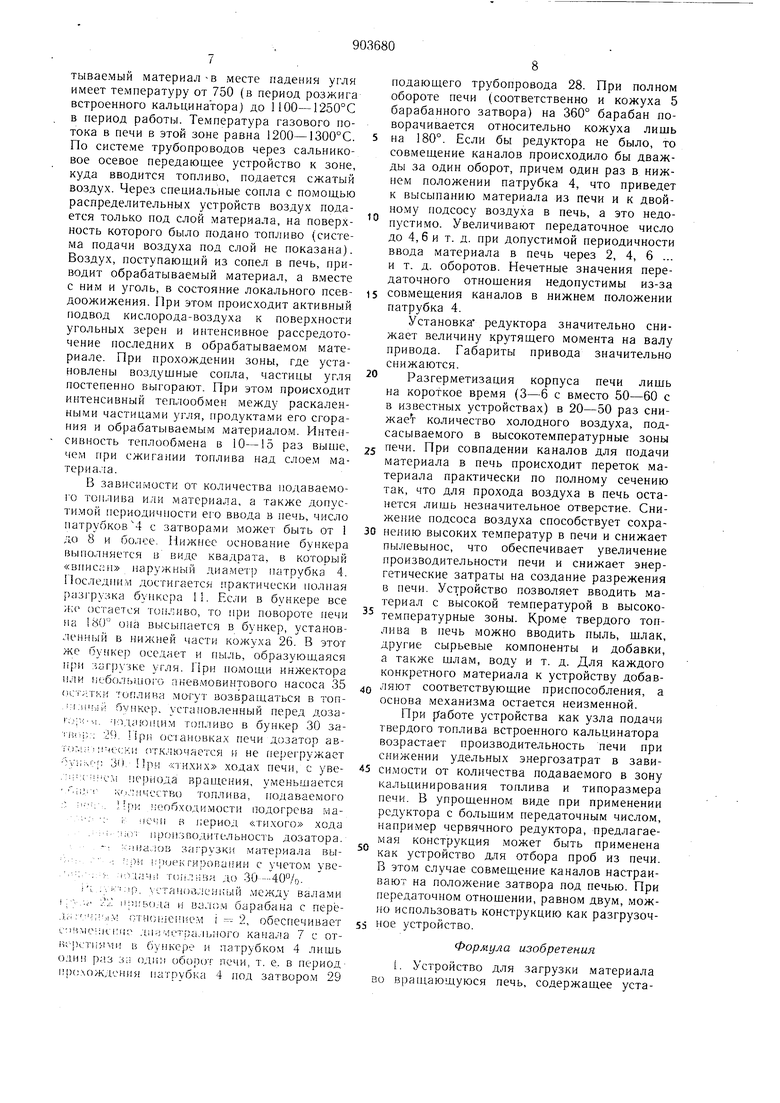

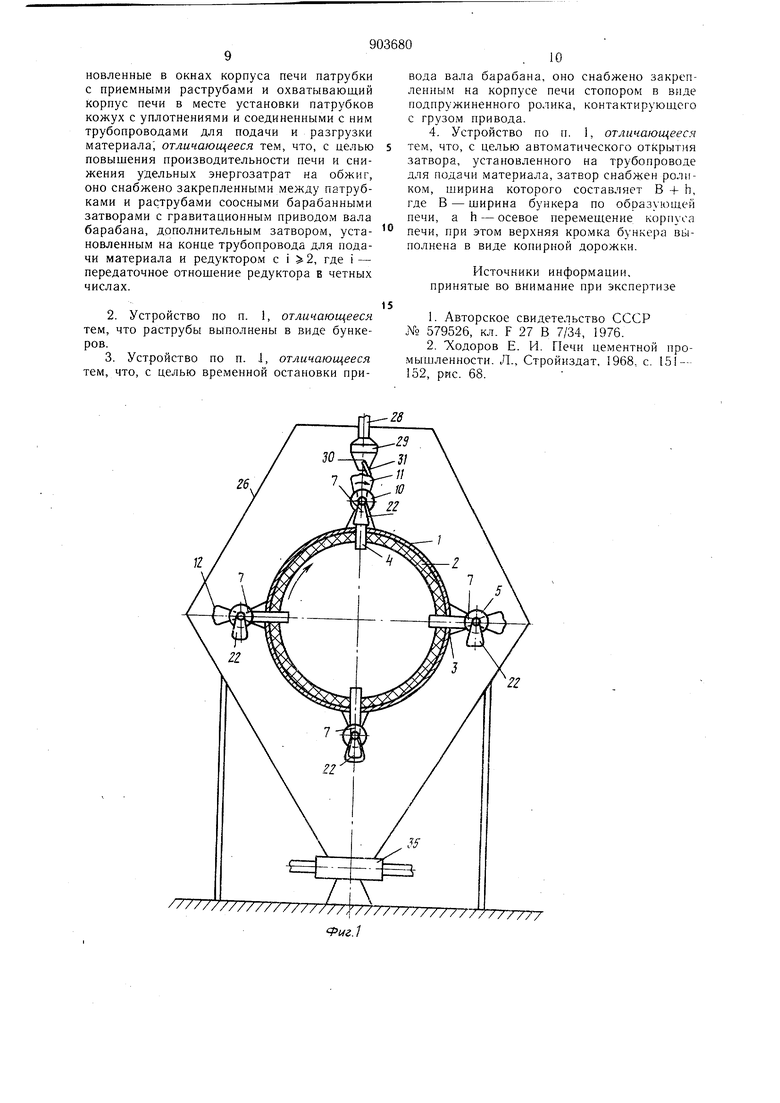

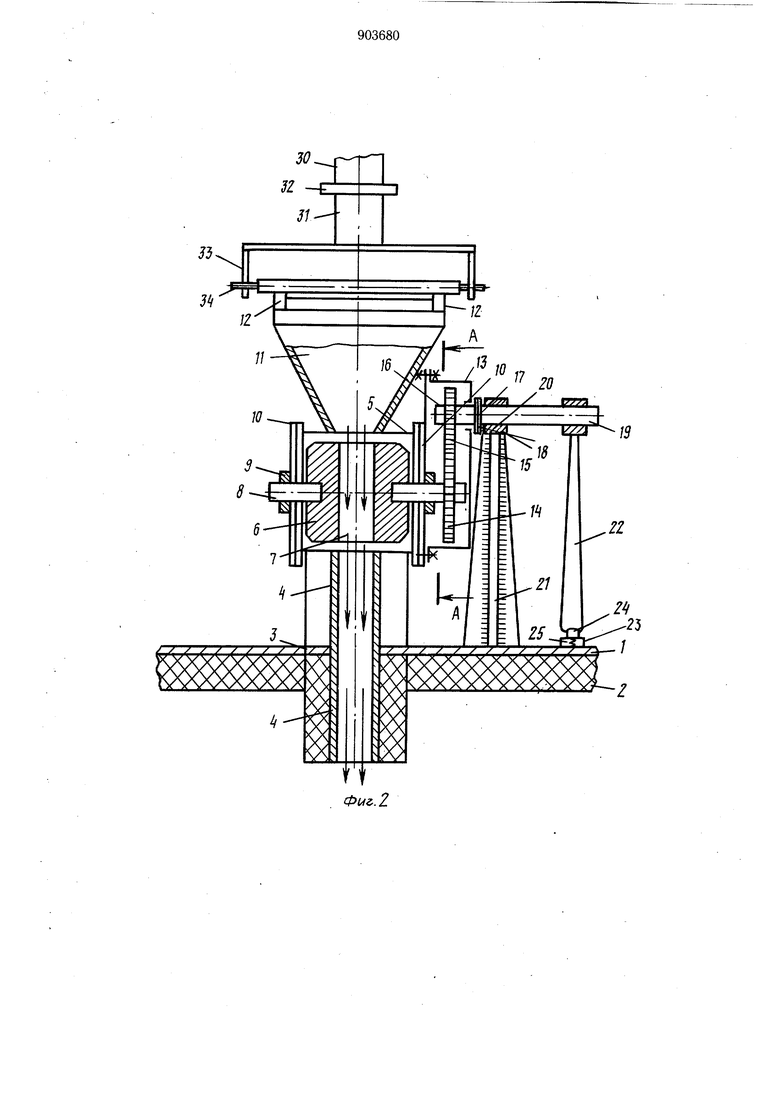

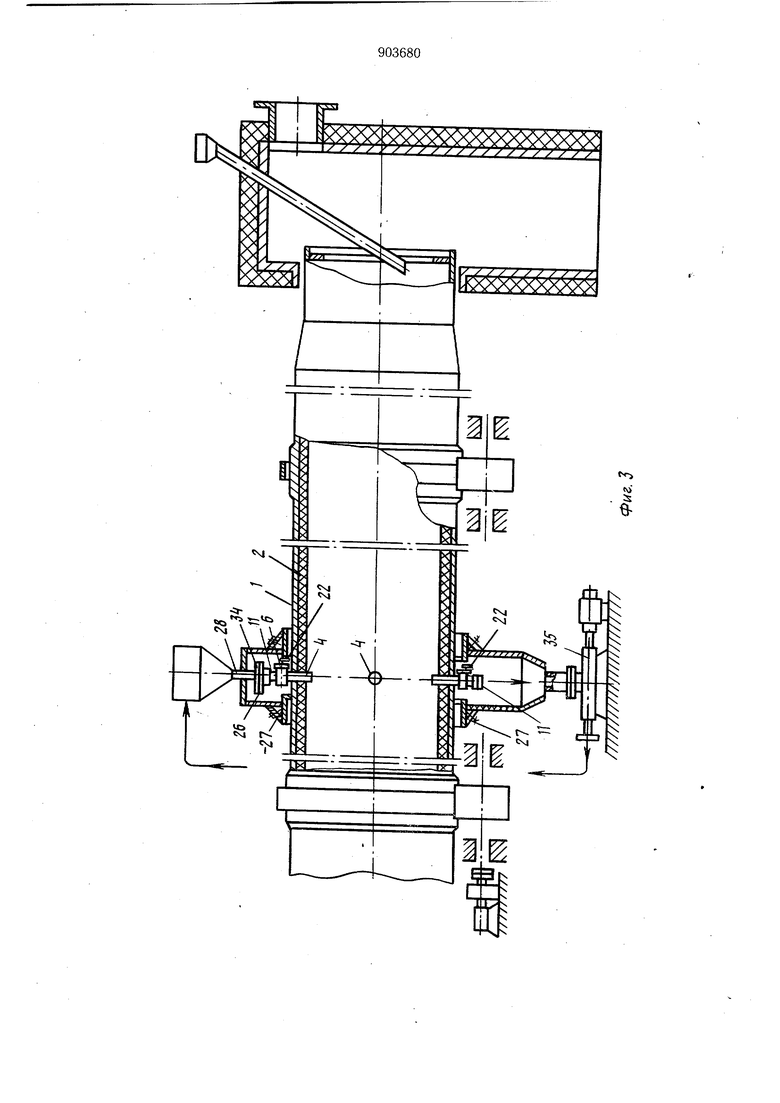

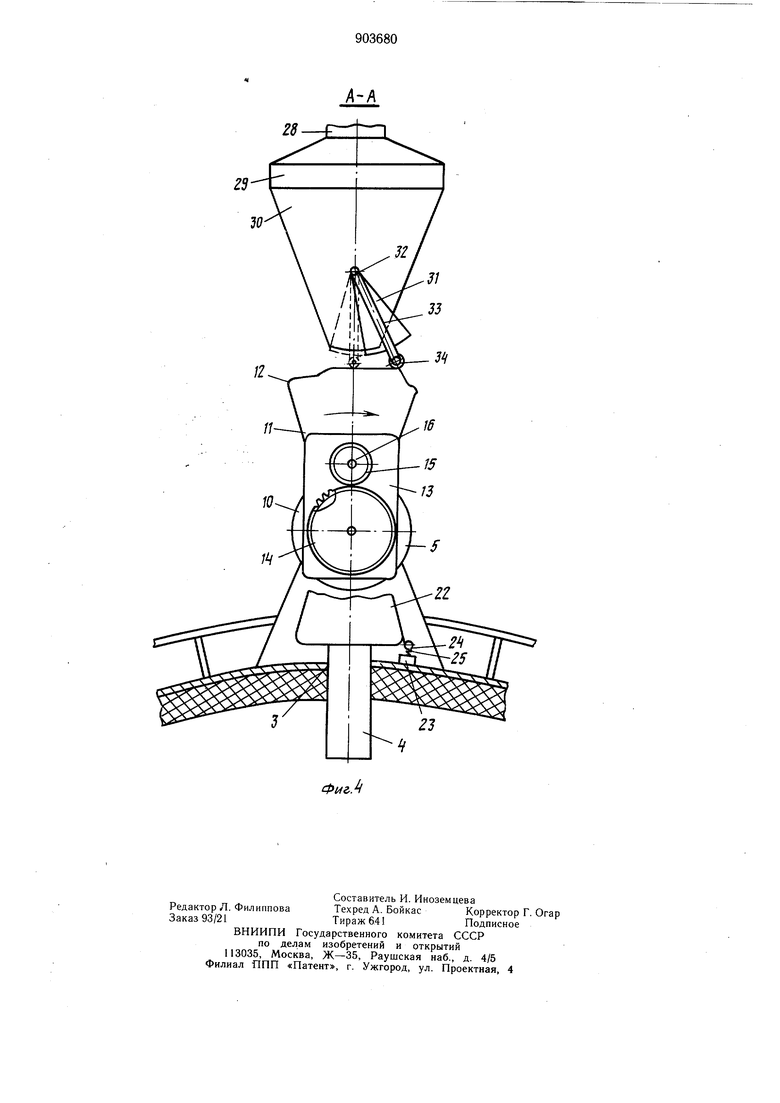

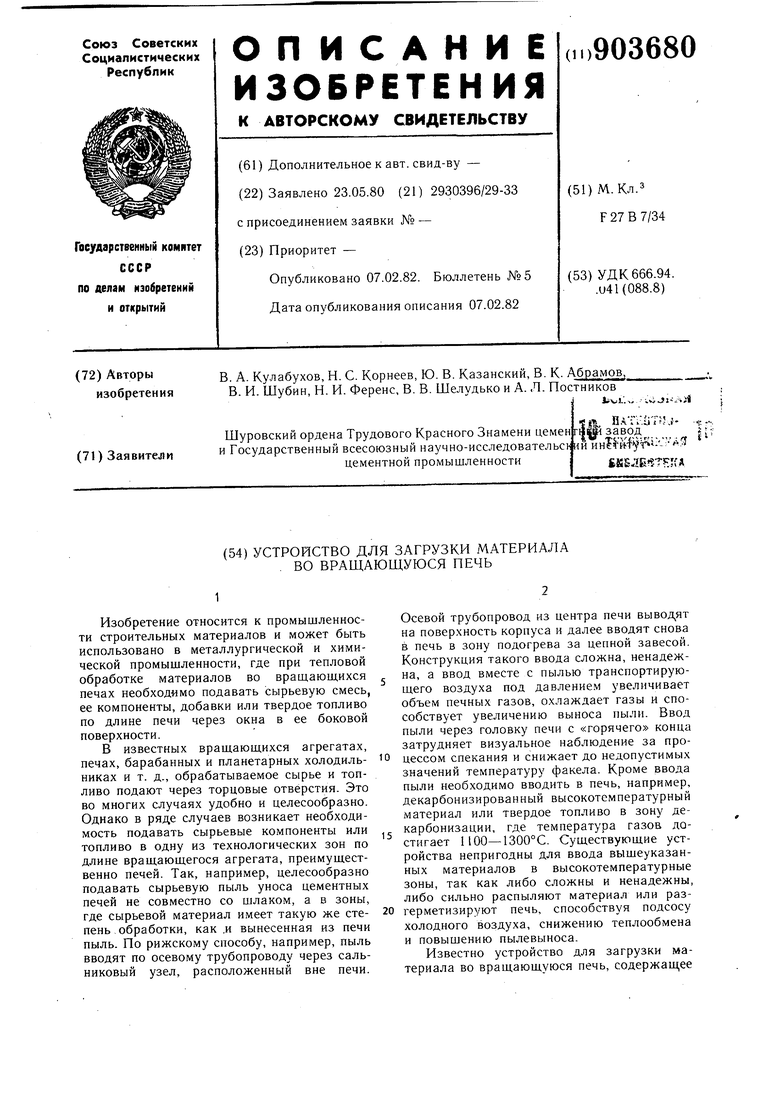

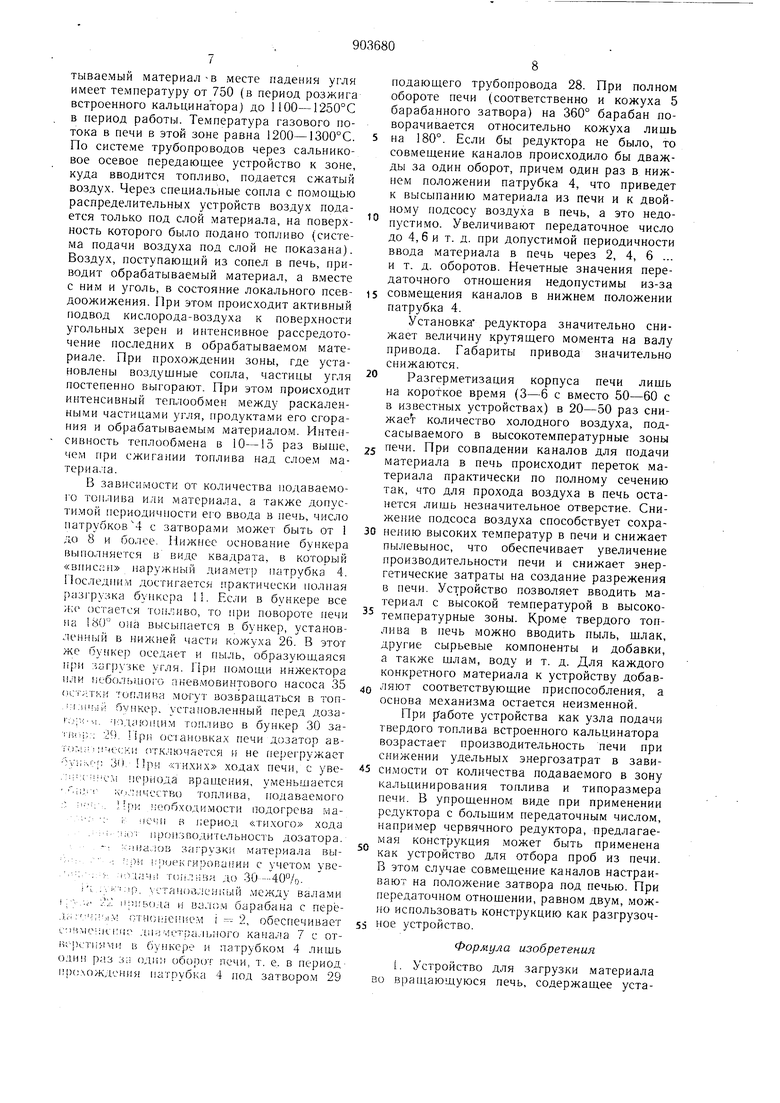

(54) УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ МАТЕРИАЛА . ВО ВРАЩАЮЩУЮСЯ ПЕЧЬ Изобретение относится к промышленности строительных материалов и может быть использовано в металлургической и химической промышленности, где при тепловой обработке материалов во враш,ающихся печах необходимо подавать сырьевую смесь, ее компоненты, добавки или твердое топливо по длине печи через окна в ее боковой поверхности. В известных враш,аюш.ихся агрегатах, печах, барабанных и планетарных холодильниках и т. д., обрабатываемое сырье и топливо подают через торцовые отверстия. Это во многих случаях удобно и целесообразно. Однако в ряде случаев возникает необходимость подавать сырьевые компоненты или топливо в одну из технологических зон по длине враш,ающегося агрегата, преимушественно печей. Так, например, целесообразно подавать сырьевую пыль уноса цементных печей не совместно со шлаком, а в зоны, где сырьевой материал имеет такую же степень обработки, как .и вынесенная из печи пыль. По рижскому способу, например, пыль вводят по осевому трубопроводу через сальниковый узел, расположенный вне печи. Осевой трубопровод из центра печи вывод ят на поверхность корпуса и далее вводят снова в печь в зону подогрева за цепной завесой. Конструкция такого ввода сложна, ненадежна, а ввод вместе с пылью транспортирующего воздуха под давлением увеличивает объем печных газов, охлаждает газы и способствует увеличению выноса пыли. Ввод пыли через головку печи с «горячего конца затрудняет визуальное наблюдение за процессом спекания и снижает до недопустимых значений температуру факела. Кроме ввода пыли необходимо вводить в печь, например, декарбонизированный высокотемпературный материал или твердое топливо в зону декарбонизации, где температура газов достигает 1100-1300°С. Суш,ествуюш,ие устройства непригодны для ввода вышеуказанных материалов в высокотемпературные зоны, так как либо сложны и ненадежны, либо сильно распыляют материал или разгерметизируют печь, способствуя подсосу холодного воздуха, снижению теплообмена и повышению пылевыноса. Известно устройство для загрузки материала во вращаюшуюся печь, содержаш,ее окна, расположенные в боковой поверхности печи в высокотемпературной зоне 1. Недостатками известного устройства является то, что окна не имеют никаких затворов, герметизирующих печь. Поэтому вместе с горячим материалом, подаваемым из камеры кальцинатора в окна, имеющие значительные размеры, засасывается большое количество воздуха через кольцевые уплотнения кольцевой камеры, охватывающей корпус печи в месте расположения окон. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для загрузки материала во вращающуюся печь, содержащее вмонтированные в окна корпуса нечи патрубки с приемными раструбами, кожух с уплотнениями, охватывающий корпус печи в месте установки патрубков с вмонтированными в него трубопроводами для лодачи и разгрузки материала. Известный узел вращающейся печи представляет собой устройство для возврата пылеуноса за цепную завесу вращающейся печи 2. Однако большой подсос воздуха через окна в боковой поверхности печи приводит к снижению эффективности сушки материала в цепной завесе и повышенному пылевыносу из печи из-за увеличения скорости печных газов, разбавленных холодным воздухом подсосов. Недостатком этого устройства также является низкая долговечность работы устройства с горячим материалом в условиях высоких температур печи. Цель изобретения - повышение производительности печи и снижение удельных энергозатрат на обжиг. Указанная цель достигается тем, что устройство для загрузки материала во вращающуюся печь, содержащее установленные в окнах корпуса печи патрубки с приемными раструбами и охватывающий корпус печи в месте установки патрубков кожух с уплотнениями и соединенными с ним трубопроводами для подачи и разгрузки материала, снабжено закрепленными между патрубками и раструбами соосно с ними барабанными затворами с гравитационным приводом вала барабана, дополнительным затвором, установленным на конце трубопровода для подачи материала, и редуктором с i 2, где i - передаточное отношение редуктора в четных числах. Раструбы выполнены в виде бункеров. Кроме того, на корпусе печи закреплен стопор в виде подпружиненного ролика, контактирующего с грузом привода. Затвор, установленный на труболроводе для подачи материала, снабжен роликом, ширина которого составляет В -f h, где В - ширина бункера по образующей печи, ah - осевое перемещение корпуса печи, верхняя кромка бункера выполнена в виде копирной дорожки. На фиг. 1 изображена печь с устройством для загрузки в нее материала, поперечный разрез; на фиг. 2 - устройство, продольный разрез (положение барабанного затвора «Открыто, затвор расположен над печью под затвором, установленным на трубопроводе для подачи материала); на фиг. 3 - устройство, общий вид (один из барабанных затворов находится над печью; на фиг. 4 - разрез А-А на фиг. 2. Устройство для загрузки содержит вырезанные на корпусе 1 печи и ее футеровке 2 в технологической зоне, в которую необходимо вводить материал (преимущественно сыпучий), окна 3. В окнах 3 закреплены патрубки 4. Длина патрубков 4 внутри печи больше высоты слоя материала в данной зоне. Внутри печи патрубки футерованы. На концах патрубков (вне печи) закреплены кожухи 5 барабанных затворов, снабженных барабанами 6 с диаметральным каналом 7 и полуосями 8, установленными в подшипниках 9. Подшипники закреплены в торцовых крыщках 10 кожухов 5. К кожухам 5 соосно с патрубками 4 и диаметральными каналами 7 закреплены раструбы в виде бункеров 11, преимущественно прямоугольного поперечного сечения. Верхние кромки бункеров 11 могут быть выполнены в виде копирной дорожки 12. На одной из крыщек 10 кожуха 5 барабанного затвора закреплен корпус редуктора 13. Редуктор содержит ведомое зубчатое колесо 14 и ведущую шестерню 15. В данном примере диаметр ведомого колеса 14 в два раза больше диаметра шестерни 15, т. е. передаточное отношение редуктора i 2. На валу 6 шестерни 15 за пределами корпуса редуктора установлена полумуфта 17, соединенная пальцами с полумуфтой 18, закрепленной на валу 19 гравитационного привода. Вал 19 установлен в подшипнике 20, корпус которого закреплен на арматуре 21. Арматура 21 жестко закреплена к корпусу 1 вращающеся печи. На валу 19 закреплен массивный груз 22, создающий крутящий момент валу 19. Груз 22 установлен так, что ось, проходящая через центр вала 19 и центр тяжести груза параллельна продольной оси диаметрального канала 7. Под грузом 22 в плоскости его вращения на корпусе печи закреплен стопор 23, выполненный в виде ролика 24, установленного на пружине 25 таким образом, что при нахождении торца груза над обечайкой, он контактирует с торцом груза 22. Вокруг корпуса 1 печи установлен кожух 26 с уплотнениями 27. В верхнюю часть кожуха 26 вмонтирован подающий трубопровод 28. На конце трубопровода 28 установлен затвор 29, выполненный в виде бункера накопителя 30 и шибера 31 секторного типа, закрепленного на оси 32. К оси 32 закреплен рычаг 33, снабженный роликом 34. Длина ролика должна быть больше ширины бункера с учетом осевого перемещения корпуса 1 печи. Трубопровод 28 и затвор 29 устанавливаются в кожухе 26 так, что их вертикальная ось совпадает (в среднем положении корпуса печи) с вертикальными осями патрубков 4, находящихся под затвором 29. Затвор 29 может быть выполнен в виде клапана, открывающегося под действием электропривода, включающегося от концевого выключателя, установленного на затворе 29 при контакте выключателя с копирными дорожками 12 бункеров 11. Кроме того, на фиг. 1 условно показано устройство 35 для удаления просыпи угля из нижней части кожуха 26.

При описании работы предлагаемого устройства приводится пример применения устройства для подачи твердого мелкозернистого топлива в зону декарбонизации, в том месте на корпусе печи, где установлены сопла для подачи в слой материала воздуха для создания локального псевдоожижения материала над соплами, т. е. по сути дела, устройство представлено в виде узла подачи топлива во встроенный кальцинатор, работающий на твердом топливе.

Устройство работает следующим образом.

Дозирующим устройством в трубопровод 28 и далее в бункер 30 затвора 29 подается порция мелкозернистого твердого топлива, например угля, кокса и сланца. В этом случае пылевые фракции из топлива предварительно удаляются, во избежание их сгорания над слоем материала в высокотемпературном газовом потоке. При вращении корпуса 1 печи вместе с ним вращается и механизм, закрепленный на нем. При подходе бункера 11 к затвору 29 копирные дорожки 12 набегают на широкий ролик 34 (вращение печи по стрелке на бункере 11) и через него воздействуют на рычаг 33. Последний разворачивается относительно своей оси 32 и смещает вправо секторный щибер 31, закрывающий выходное отверстие бункера 30. Уголь высыпается из бункера 30 в бункер 11.

Выполнение ширины ролика равной В + -f L, где В - щирина бункера по образующей печи, а L - осевое перемещение корпуса печи, обеспечивает совмещение его с обеими копирными дорожками, установленными на кромке бункера, при осевом перемещении корпуса при нагреве. Отдельные детали механизма барабанного затвора совершают различные движения относительно фундамента печи. Так, патрубки 4 в окнах 5 за один оборот изменяют положение продольной оси на 360°, а продольная ось диаметрального канала при вращении печи не изменяет положение относительно фундамента, т. е. всегда остается перпендикулярной фундаменту. Происходит это под действием гравитационной силы земли, воздействующей на массивный груз 22 и заставляющей его за все время вращения принимать вертикальное положение относительно фундамента. Вертикальная ось, проходящая через ось вращения и центр тяжести массивного груза 22, установлена вдоль оси диаметрального канала 7, в таком положении, когда патрубок 4 и его барабанный затвор находятся строго над корпусом I и под подающим трубопроводом 28. В таком положении выходные отверстия бункера 11 (входное кожуха 5) и выходное отверстие кожуха 5 (входное отверстие патрубка 4)

соединяются через диаметральный канал 7 в барабане 6, т. е. внутреннее пространство печи в момент прохождения патрубка 4 под затвором 29 сообщается с внутренним пространством кожуха 26. В это время, равное

5 3-6 с, все топливо, высыпающееся из бункера 30 или находящееся в бункере 11, через совмещенные каналы высыпается во внутреннее пространство печи на слой обрабатываемого материала.имеющего температуру от 750 до 1250°С в зависимости от режима

обжига. Во время пересыпания материала из бункера 11 в печь торец груза несколько задерживается перед стопором 23 до тех пор, пока момент инерции не преодолеет сопротивление пружины 25, ролика 24 и

5 стопора 23, стоящего на пути движения груза относительно корпуса 1 печи. В это время происходит полное -совмещение отверстий в бункере 11, барабанном затворе-и патруб4 е 4. Преодолев сопротивление стопора 23, груз 22 резко закрывает барабанный затвор.

0 Наступает период раскачивания груза, т. е. маятникообразное движение, которое в данной конструкции играет положительную ро..аь, так как при знакопеременном повороте барабана 6 способствует очистке его поверхности от налипщего топлива или частичек,

. расклинивающих зазор между кожухом 5 и барабаном 6. Зерна угля разрушаются также ребрами, размещенными на поверхности барабана 6 вдоль ее образующей. Длительное раскачивание груза нежелательно для последующего совмещения выщеупомянутых отверстий. Роль демпфера, гасящего колебания груза 22, выполняет тот же стопор 23, который кратковременно останавливал груз во время загрузки топлива. При колебаниях груза его торцовая поверхность вступает в контакт с роликом 24 стопора. В это время сжатая пружина 25 стопора 23 прижимает ролик 24 к торцовой поверхности груза, чем и замедляет перемещение груза. Груз окончательно останавливается при соприкосновении с роликом 24 стопора 23 при полном обороте груза, т. е. полном обороте печи.

Уголь, поданный в печь, падая, пересекает высокотемпературный. газовый поток и частично нагревается в нем при падении.

Газовый поток частично рассеивает уголь по поверхности слоя. Дальнейший разогрев до воспламенения угля происходит за короткий промежуток времени, так как обрабатываемыи материал-в месте падения угля имеет температуру от 750 (в период розжига встроенного кальцинатора) до 1100-1250°С в период работы. Температура газового потока в печи в этой зоне равна 1200-1300°С. По системе трубопроводов через сальниковое осевое передаюпдее устройство к зоне, куда вводится топливо, подается сжатый воздух. Через специальные сопла с помощью распределительных устройств воздух подается только под слой материала, на поверхность которого было подано топливо (система подачи воздуха под слой не показана). Воздух, поступающий из сопел в печь, приводит обрабатываемый материал, а вместе с ним и уголь, в состояние локального псевдоожижения. При этом происходит активный подвод кислорода-воздуха к поверхности угольных зерен и интенсивное рассредоточение последних в обрабатываемом .материале. При прохождении зоны, где установлены воздушные сопла, частицы угля постепенно выгорают. При этом происходит интенсивный теплообмен между раскаленными частицами угля, гтродукта.ми его сгорания и обрабатываемым материалом. Интенсивность теплообмена в

раз выше, чем при сжигании топлива над слоем материа.ла.

В зависимости от количества подаваемого топлива или материала, а также допусти.мой периодичности его ввода в печь, число патрубков Ч с затворами может быть от 1 до 8 и более. Нижнее основание бункера вь п1олняется в виде квадрата, в который «Евнисап наружный диаметр патрубка 4. Последпим достигается практически полная раз1-рузка бупкера 11. Если в бункере все ;г:( остается топливо, то при повороте печи на 80 она высыпается в бункер, установ. в нихсней части кожуха 26. В этот же бункер оседает и пыль, образующаяся при :;агрузке угля. При помощи инжектора или ьебольцшго пневмовинтового насоса .35

и топлива .могут возвращаться в топй бункер, установленный перед дозаюдиющим топливо в бункер 30 заi). При осчановках печи дозатор авi-iecKii отключается и не перегружает : 3), Прм «тихих ходах печи, с увее: 1е|,П|ОД.а крапления, у.меньшается к-ьлмчсство топлива, подаваемого . Ирн -юобходимости подогрева ма: г (ючи в период «тихого хода jioi производительность дозатора. - .иа.лов зягрузк;. материала вы : М иекгировааии с учетом :i--4;j4:i тоилпви до . .i-:: }. cтaliПl1лe il;ый между валами -;-: и Bo:i;)M барабана с перё )iM OTHoinCHiieM i - 2, обеспечивает :, .4iiiiметральмого капала 7 с отв бункере и патрубком 4 лищь дин раз за одни оборот печи, т. е. в период){;.ождонпя патрубка 4 под затворо.м 29

подающего трубопровода 28. При полном обороте печи (соответственно и кожуха 5 барабанного затвора) на 360° барабан поворачив.ается относительно кожуха лишь на 180°. Если бы редуктора не было, то совмещение каналов происходило бы дважды за один оборот, причем один раз в нижнем положении патрубка 4, что приведет к высыпанию материала из печи и к двойно.му подсосу воздуха в печь, а это недопусти.мо. Увеличивают передаточное число до 4, 6 и т. д. при допустимой периодичности ввода материала в печь через 2, 4, 6 ... и т. д. оборотов. Нечетные значения передаточного отнощения недопустимы из-за совмещения каналов в нижнем положении патрубка 4.

Установка редуктора значительно снижает величину крутящего момента на валу привода. Габариты привода значительно снижаются.

Разгерметизация корпуса печи лищь на короткое время (3-6 с вместо 50-60 с в известных устройствах) в 20-50 раз снижает количество холодного воздуха, подсасываемого в высокотемпературные зоны печи. При совпадении каналов для подачи материала в печь происходит переток материала практически по полному сечению так, что для прохода воздуха в печь останется лишь незначительное отверстие. Снижение подсоса воздуха способствует сохранению высоких те.мператур в печи и снижает пылевынос, что обеспечивает увеличение производительности печи и снижает энергетические затраты на создание разрежения в печи. Устройство позволяет вводить материал с высокой температурой в высокотемпературные зоны. Кроме твердого топлива в печь можно вводить пыль, щлак, другие сырьевые компоненты и добавки, а также шлам, воду и т. д. Для каждого конкретного материала к устройству добавляют соответствующие приспособления, а основа механизма остается неизменной.

При работе устройства как узла подачи твердого топлива встроенного кальцинатора возрастает производительность печи при снижении удельных энергозатрат в зависимости от количества подаваемого в зону кальцинирования топлива и типоразмера печи. В упрощенном виде при применении редуктора с большям передаточным числом, например червячного редуктора, предлагаемая конструкция .может быть применена как устройство для отбора проб из печи. В это.м случае совмещение каналов настраивают на положение затвора под печью. При передаточном отношении, равном двум, можно использовать конструкцию как разгрузочное устройство.

Формула изобретения

1. Устройство для загрузки материала во вращающуюея печь, содержащее установленные в окнах корпуса печи патрубки с приемными раструбами и охватывающий корпус печи в месте установки патрубков кожух с уплотнениями и соединенными с ним трубопроводами для подачи и разгрузки материала; отличающееся тем, что, с целью повышения производительности печи и снижения удельных энергозатрат на обжиг, оно снабжено закрепленными между патрубками и раструбами соосными барабанными затворами с гравитационным приводом вала барабана, дополнительным затвором, установленным на конце трубопровода для подачи материала и редуктором с i 2, где i - передаточное отношение редуктора в четных числах. 2.Устройство по п. 1, отличающееся тем, что раструбы выполнены в виде бункеров. 3.Устройство по п. 1, отличающееся тем, что, с целью временной остановки при26

12 вода вала барабана, оно снабжено закрепленным на корпусе печи стопором в виде подпружиненного ролика, контактирующего с грузом привода. 4. Устройство по п. 1, отличающееся тем, что, с целью автоматического открытия затвора, установленного на трубопроводе для подачи материала, затвор снабжен роликом, ширина которого составляет В + h, где В - ширина бункера по образующей печи, а h - осевое перемещение корпуса печи, при этом верхняя кромка бункера выполнена в виде копирной дорожки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 579526, кл. F 27 В 7/34, 1976. 2. Ходоров Е. И. Печи цементной про.мыщленности. Л., Стройиздат, 1968. с. 151-152, рис. 68.

Z8

23

Фи&Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для обжига цементногоКлиНКЕРА | 1979 |

|

SU805037A1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| Вращающаяся печь для обжига цементного клинкера | 1988 |

|

SU1647211A1 |

| УСТАНОВКА ДЛЯ ОБЖИГА ЦЕМЕНТНОГО КЛИНКЕРА И УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ | 1995 |

|

RU2091687C1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ГИДРОКСИДА АЛЮМИНИЯ | 2022 |

|

RU2791725C1 |

| Установка для обжига гранулированного материала | 1982 |

|

SU1032312A1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ И РАСПРЕДЕЛЕНИЯ УГЛЯ В ТУННЕЛЬНЫХ ПЕЧАХ | 1991 |

|

RU2013706C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ НЕФТЯНЫХ ОТХОДОВ | 2014 |

|

RU2574411C1 |

| СПОСОБ КРЕМАЦИИ ТРУПОВ ИНФИЦИРОВАННЫХ ЖИВОТНЫХ И ТРАНСПОРТИРУЕМОЕ КРЕМАЦИОННОЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2782729C2 |

| Установка для сушки плодовыхКОСТОчЕК | 1979 |

|

SU843921A1 |

Авторы

Даты

1982-02-07—Публикация

1980-05-23—Подача