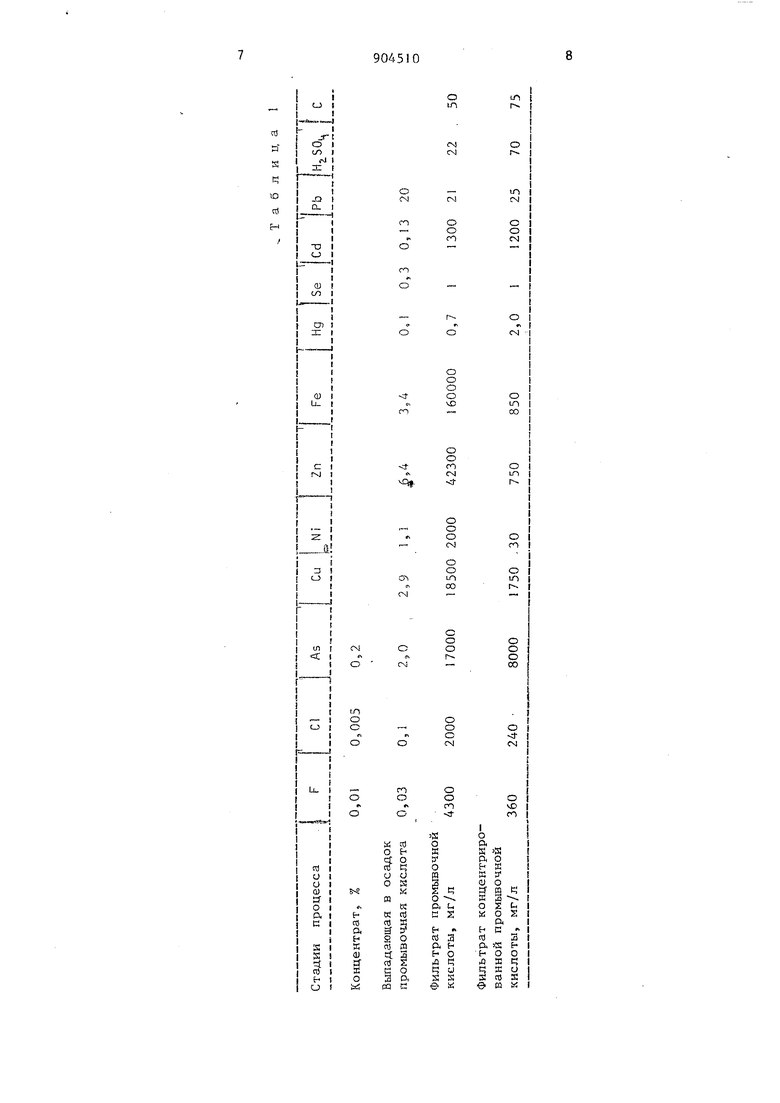

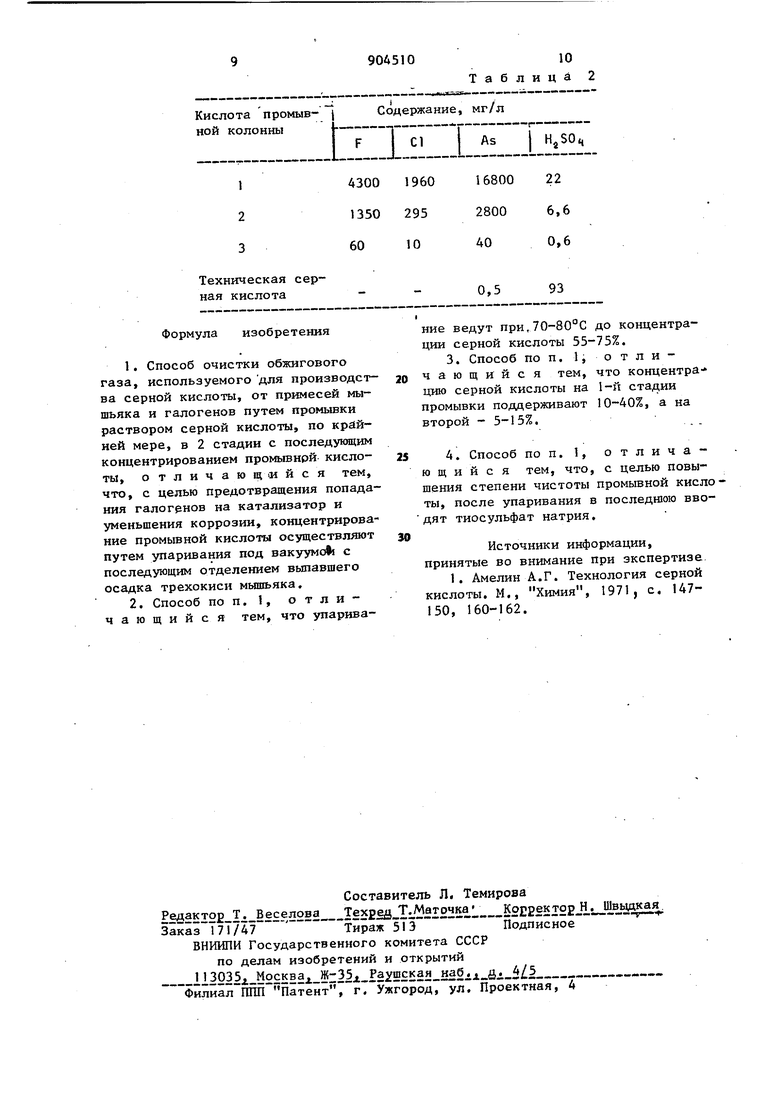

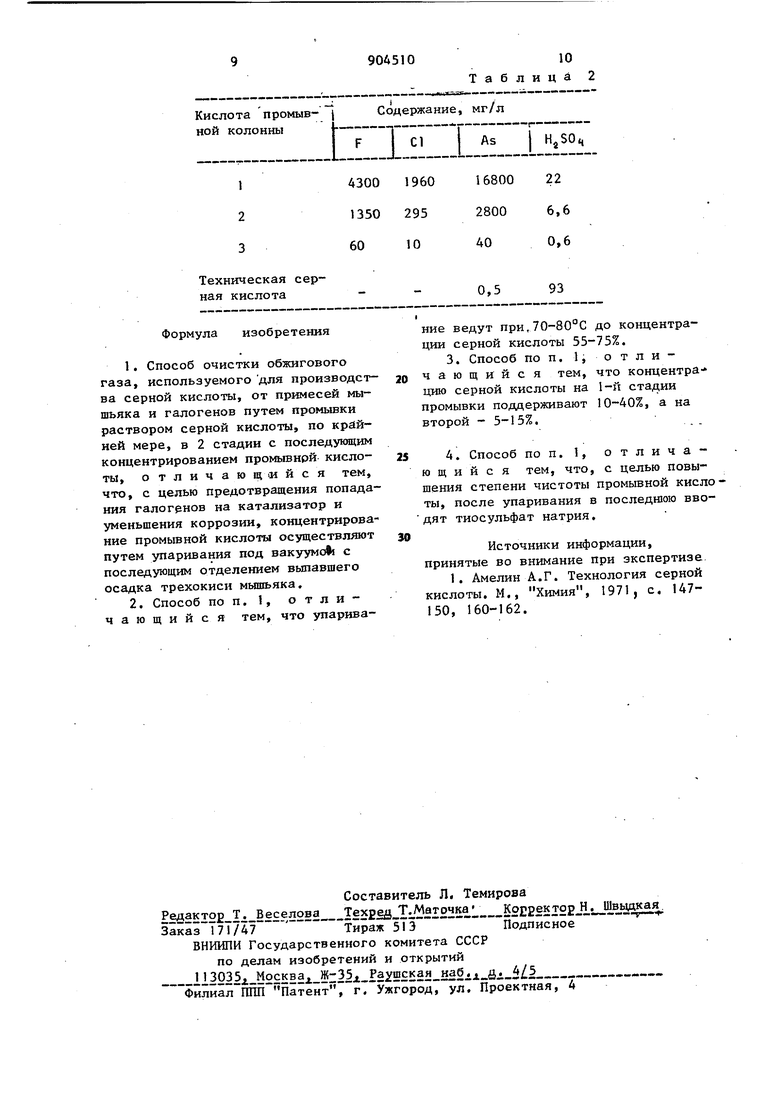

(5А) СПОСОБ ОЧИСТКИ ОБЖИГОВОГО ГАЗА, ИСПОЛЬЗУЕМОГО ДЛЯ ПРОИЗВОДСТВА СЕРНОЙ КИСЛОТЫ Изобретение относится к способам очистки обжигового сернистого газа, содержащего трехокись мышьяка и соеди нения галогенов. Известен способ очистки обжиговых сернистых газов от мьшьяковистого -ангидрида и галогенсодержащих соединений, включающий промывку газа в последовательно расположенных промывных башнях с последующим концентрированием промывной кислоты добавлением олеума или моногидрата. При этом первая бащня орошается 35-70%-ной серной кислотой, а вторая башня - 25f 135%-ной . Недостаток этого способа заключается в том, что соединения галогенов растворяясь в циркулирующем разбавле ном растворе ., накапливаются в нем и концентрация их в конце концов повьш ается настолько, что раствор кислоты уже не способен поглощать их, и неабсорбированные примеси в газе могут пройти в контактное отделение и отравить катализатор. Целью изобретения является предот вращение попадания соединений галогенов на катализатор, а также уменьшение коррозии оборудования. Поставленная цель достигается тем, что согласно способу, заключающемуся в промывке обжигового газа серной кислотой, по крайней мере, в 2 стадии с последующим концентрированием про- мывной кислоты, последнее осуществляют упариванием под вакуумом и отделением выпавшего осадка трехокисн мьшхьяка. При этом упаривание кислоты ведут при 70-8(f С до концентрации Н.,$0ц 55-75%. Промывку газа на первой стадии осуществляют кислотоГ с концентраци- ей 10-40%, а на второй - 5-l5%. При этом с целью повышения степени чистоты промывной кислоты после 3 упаривания в нее вводят тиосульфат натрия« В соответствии с предлагаемым изобретением соединения галогенов F и С из промывной кислоты удаля ют упариванием в вакууме. Упаривани серной кислоты до 55-75% осухцествля в вакуум-испарителе. При этом трехокись мышьяка вынадает в осадок и е отделяют путем отстаивания или филь рацией Выпаривание и фильтрование обеспечивают настолько полное отдел ние трехокиси мышьяка, соединений галогенов и тяжелых металлов, что опасная концентрация этих веществ в зa кнyтoм цикле не создается, В предпочтительном варианте осущ ствления способа раствор серной кис лоты, выпаренный.в вакууме с целыо удаления из него соединений галогенов и кристаллизации трехокиси мыmF HKaj -подвергается затем дальнейшей очистке путем добавления в него растворимого тиосульфата для дальнейшего уменьщения содерлсания трехокиси мышьяка и других загрязнений в горячем выпаренном растворе серно кислоты. Обычно в известных способа в качествеосадителя трехокиси мышьяка и цветных металлов наприме меди, свинца, ртути и кадмия,рприменяют сульфид натрия, который реаг рует с образованием сероводорода, загрязняющего окружающую среду. В предложенном способе тиосульфат в кислой среде реагирует с образованием SOa и серы, которг я подобно сульфид-иону взаимодействует с трех окисью мышьяка и выше гказанными металлами, осаждая их из раствора кис лоты Тиосульфат -SHjO является предпочтительным веществом для осаж дения мышьяка и меди из раствора с конн;ентрацией 55-75% при температуре не ниже 50°С5 предпоч-. тительно 60-70°С. Осадок,, образующийся при выпаривании в вакууме, может быть оставле в растворе или отделен от нег до добавления осадителя, т.е. тиосульфата. В последнем случае получают смешанный осадок трехокиси мыш яка и сульфидов. Осаждение тиосуль фатом предпочтительно осуществлять сразу после вакуум-упаривания, когд раствор еще горячий, так как имеет -температуру выше 50°С, 4 Способ осуществляют следу ощим образом. Неочищенный сернистый газ из плавильной или обжиговой печи поступает в первую промывн по башню, где отмывается от большей части твердых и газообразных загрязнений при помощи раствора с концентрацией 10-40 вес.%. Температура газа после промывной башни меняется в пределах 55-75°С в зависимости от концентрации кислоты. Концентрация кислоты в промывной башне устанавливается в зави;симости от количества соединений галогенов и трехокиси мышьяка. Необходимо при этом, чтобы все содержащиеся в газе галогены были удалены в промывномотделении. Это означает, что промывная кислота должна быть настолько разбавлена, чтобы соединения галогенов растворились в кислоте, орошающей первую бащшо. Как правило концентрация кислоты в первой промывной башне поддерживается на уровне 3000 мг/л. При этом концентрация галогенов в кислоте во второй промывной башне не вьш1е, чем в первой башне. Если содержание галогенов меньше, чем содержание твердых веществ, то концентрацию устанавливают так, чтобы концентрация твердых веществ в промывной кислоте поддерживалась на уровне 5-20 г/л. Твердые вещества и промывная кислота в количетсве, соответствующем количеству получаемой кислоты, отводят из цикла первой промывной башни. Окончательную очистку газов ос .тцествляют в последующих промывных /;ашнях и в электроосадителях. Концентрация циркуляционной кислоты во второй башне меняется в пределах 5-15 вес.% H2.SGi( в зависимости от концентрации кислоты в первой башне, Из сборника промывных кислот последнюю в виде шлама подают на фильтр где отделяют твердые примеси, а фильтрат - в вакуум-испаритель для концентрирования раствора кислоты до 60-75% при 75-80°С. В процессе выпаривания трехокись мьш1ьяка выпадает в осадок. После этого сконцентрированную кислоту подают в реактор, в котором кислоту смешивают с тиосульфатом натрия для дополнительного осаждения трехокиси мышьяка и металлов в виде сульфидов. В процессе выпаоивания до 90% тоехокиси мышьяка 5 остается в осадке в зависимости от ее начальной концентрации. По отношению к другим примесям, например цинку,, меди, никелю, железу, кобаль ту, хрому, сурьме и висмуту, может быть достигнута даже большая степен очистки. Степень отделения галогенов в испарителе вмбока, например содержа ние F и С1 в кислоте сое тавляет 400 мг/л, а в 60%-ной - менее 1000 мг/л, что соответствует степени отделения 95-90%, HF и HCl удаляются вместе с водой из вакуумиспарителя через конденсатор, нейтрализуются. Если промывная кислота содержит большое количество солей металлов, например цинка, меди,, железа, никеля, кадмия, то незначительные количества этих веществ попадают в конденсат вместе с каплями при выпаривании; они могут быть оса дены вместе с небольшим количеством трехокиси мышьяка при рН 9,5 с помо щью кальция. После фильтрования зта жидкость может быть спущена в канализацию вместе с охлаждающей водой испарительной установки без опасное ти загрязнения окружающей среды. Пример I. Концентрирование промывной кислоты ведут в двухступенчатом вакуум-испарителе при 80С и давлении менее 10 торр. В этом случае растворимость трехокмсн мышьяка 15 г/л, а содержание F и С в ,yктe менее 400 г/л каждого из них, В процессе работы не возникает никаких затруднений, обусловленных коррозией испарителя. Содержание мьш1ьяка в кислоте менее 0,5 мг/л. 6 В первой ступени вакуум-испарителя достигнута концентрация кислоты 6065% H.SOj, при давлении 30 торр, причем концентрация поступающей в вакуум-испаритель кислоты 30%. Раст-. воримость трехокиси мышьяка в первой ступени 10 г/л, а содержание Г и С1 менее 1000 мг/л каждого. Во время хранения полученной кислоты растворимость трехокиси мышьяка понижается до 5-8 г/л в зависимости от длительности выдержки в резервуарехранилище , В табл. 1 представлены данные по содержанию фтора, хлора, мышьяка, меди, никеля, цинка, железа, селена, кадмия, и свинца на различных стадиях процесса. Работа промывной колонны поясняется табл. 2. П р и м е р 2. Кислоту с концентрацией 62% , содержащую 6 г/л трехокиси мыишяка, нагревают до 70°С, что соответствует температуре кислоты, полученной из вакуум-испарителя. Эту кислоту затем со скоростью 20 л/г подают в реактор. Перед самым введением кислоты в реактор в нее добавляют 1,8-3,0 л/г 50%-ного раствора тиосульфата натрия, осамсдение ведут при 60-70°С. Содержание трехокиси мышьяка может быть снижено до значений ниже 1 м.д. Предлагаемый способ обеспечивает достаточно высокую степень очистки газа и промывной кислоты от соединений галогенов и мышьяка, что предотвращает попадание этих соединений в контактное отделение и тем самым исключает отравление катализатора ядами и снижает коррозмо оборудования.

2 3

Техническая серная кислота

Формула изобретения

1.Способ очистки обжигового

газа, используемого для производства серной кислоты, от примесей мышьяка и галогенов путем промьшки раствором серной кислоты, по крййней мере, в 2 стадии с последуницим концентрированием промьгонрй кислоты, о тличающийся тем, что, с целью предотвращения попадания галогенов на катализатор и уменьшения коррозии, концентрирование промывной кислоты осуществляют

путем упаривания под вакуумо с последующим отделением вьшавшего осадка трехокиси мышьяка.

2,Способ по п. 1, отличающийся тем, что упарива1960

16800 22

6,6

2800 295 40 0,6 10

93

0,5

ние ведут приЛО-80°Сдо концентрации серной кислоты 55-75%.

3.Способ по п. 1, отличающийся тем,что концентра- цию серной кислоты на1-й стадии промывки поддерживают10-40%, а на второй - 5-15%.

4.Способ по п. 1, отличающийся тем, что, с целью повышения степени чистоты промьгоной кисло ты, после упаривания в последнюю вводят тиосульфат натрия.

Источники информации, принятые во внимание при экспертизе 1. Амелин А.Г. Технология серной кислоты. М., Химия, 1971, с. 147150, 160-162.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения мышьяка в газе | 1986 |

|

SU1469455A1 |

| Способ очистки фосфорной кислоты от мышьяка | 1987 |

|

SU1446104A1 |

| Способ комплексной переработки сульфидно-окисленных медно-порфировых руд | 2018 |

|

RU2685621C1 |

| Способ переработки мышьяксодержащих материалов | 1983 |

|

SU1082849A1 |

| Способ получения серной кислоты | 1974 |

|

SU604816A1 |

| СПОСОБ ПЕРЕРАБОТКИ АРСЕНИТА НАТРИЯ ГИДРОЛИЗНОГО | 2016 |

|

RU2622136C1 |

| Способ очистки сернистого газа | 1990 |

|

SU1754649A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРОДУКТОВ ЩЕЛОЧНОГО ГИДРОЛИЗА ЛЮИЗИТА В ТОВАРНУЮ ПРОДУКЦИЮ | 2008 |

|

RU2389526C1 |

| СПОСОБ ОЧИСТКИ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 1994 |

|

RU2109681C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРЫ | 2007 |

|

RU2465196C2 |

Авторы

Даты

1982-02-07—Публикация

1977-02-22—Подача