(54) ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 2015 |

|

RU2592317C1 |

| Машина для формования изделий из стекла | 1987 |

|

SU1518313A1 |

| ТОПЛИВОРАЗДАТОЧНЫЙ КРАН | 2004 |

|

RU2288166C2 |

| УСТРОЙСТВО ДЛЯ ГЛУБОКОГО ОСУШЕНИЯ ГАЗА | 2024 |

|

RU2835272C1 |

| Устройство для формования изделий из пластичного материала | 1977 |

|

SU856374A3 |

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| РЕГУЛИРУЕМОЕ ДРОССЕЛЬНОЕ УСТРОЙСТВО | 2000 |

|

RU2197689C2 |

| ТЕПЛООБМЕННИК ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКОЙ РЕАКЦИИ | 2005 |

|

RU2363531C2 |

| Устройство для формования стеклоизделий | 1980 |

|

SU947098A1 |

| СИСТЕМА ДВИГАТЕЛЯ И СПОСОБ СНИЖЕНИЯ СТОИМОСТИ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2589556C2 |

Изобретение относится к устройствам для формования термопластичных материалов, преимущестненно стекла, и может быть использовано в стекольной промышленности и промышленности стройматериалов,

Известна форма для изготовления стеклоизделий, содержащая корпус с по крайней мере, одним каналом для циркуляции охлаждающей жидкости, расположенным вокруг рабочей поверхности формы, и штуцер для подвода системы охлаждения l Наиболее близким решением по технической сущности и достигаемому эффекту к предлагаемому является форма для изготовления стеклоизделий, содержащая корпус с системой охлаждения в виде расположенных в его теле каналов, сообщающихся с атмосферой, и патрубок для подачи хладагента 2.

Недостатками известных устройств является отсутствие управления или

2

регулирования подачи хладагента на разных тчастках формы постоянного охлаждения всей формы в целом и поддержания заданного температурного режима для многократных форм в направлении периферии.

Цель изобретения - обеспечение регулирования температур по сечению формы.

10

Цель достигается тем, что в форме для изготовления стеклоизделий, содержащей корпус с системой охлаждения в виде расположенных в его тела каналов, сообщающихся с атмосфе 5рой, И патрубок для подачи хладагента, каналы располоя;ены в плоскосЬ5, проходящей через ось формы, причем, по крайней мере, два из них соединены с индивидуальными средствами

20 подачи хладагента.

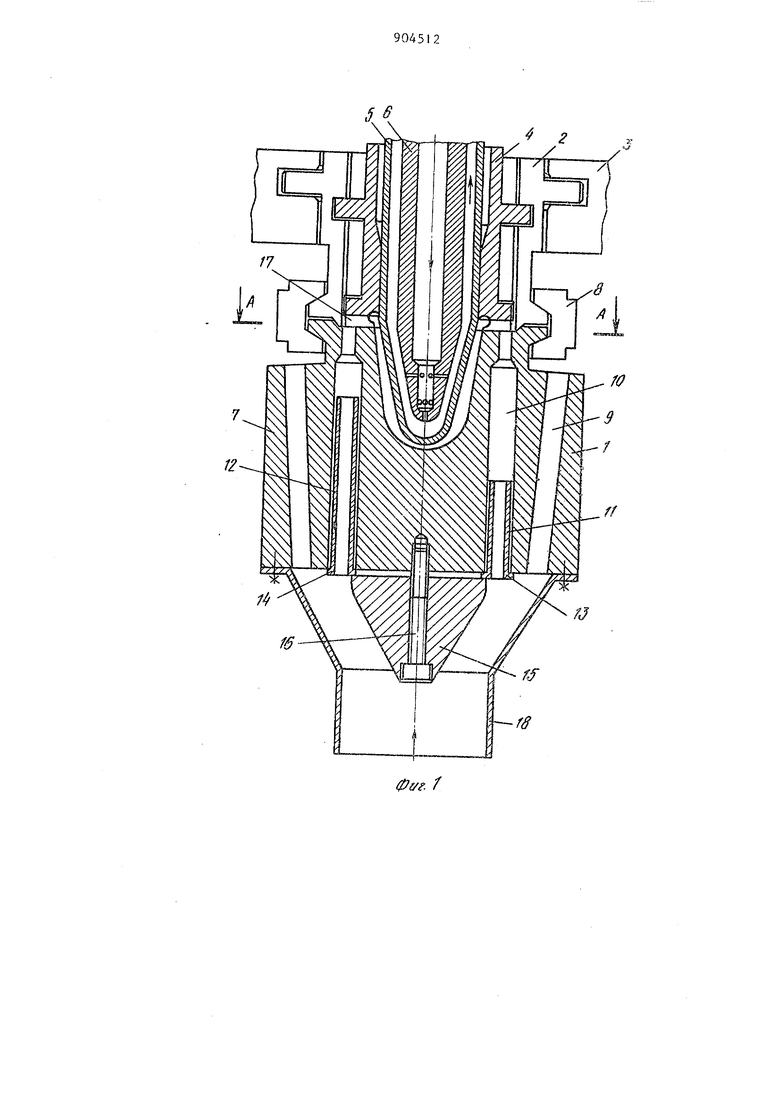

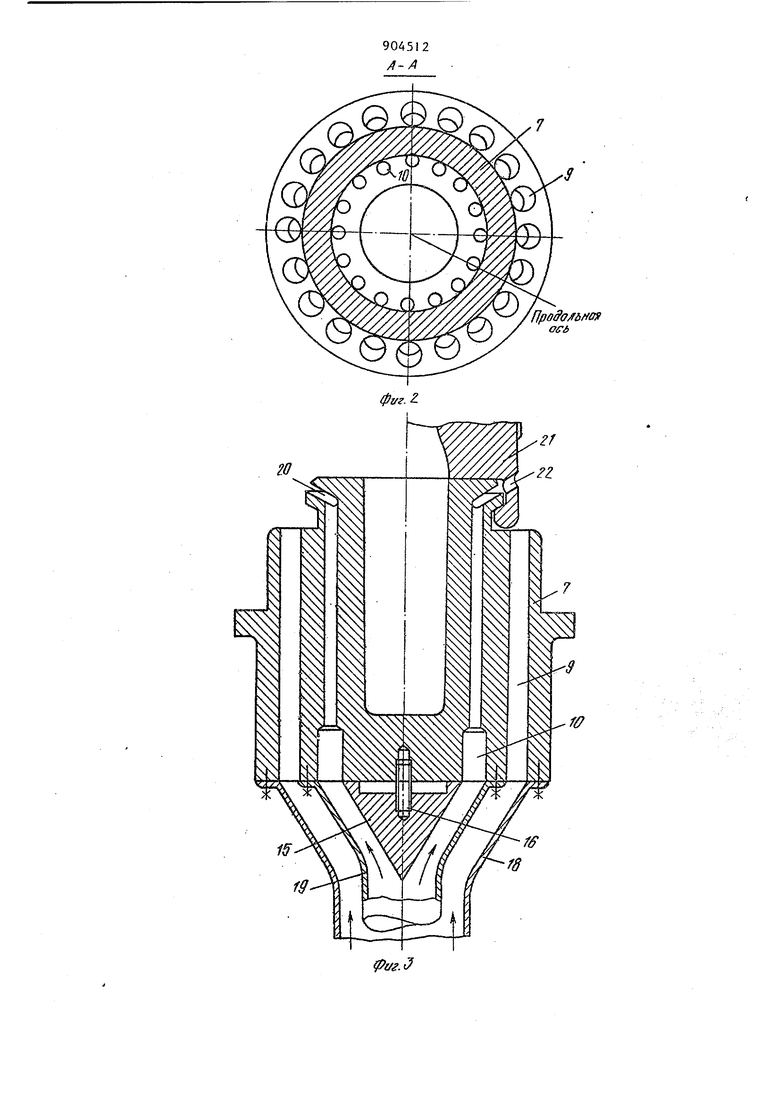

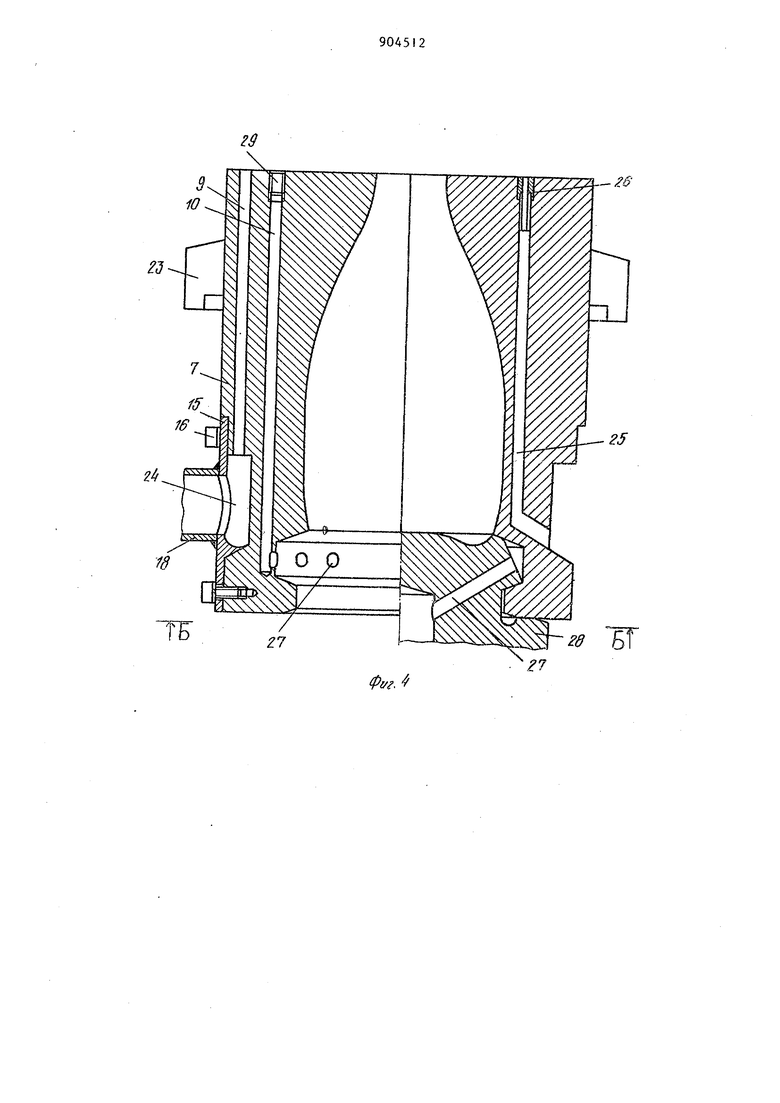

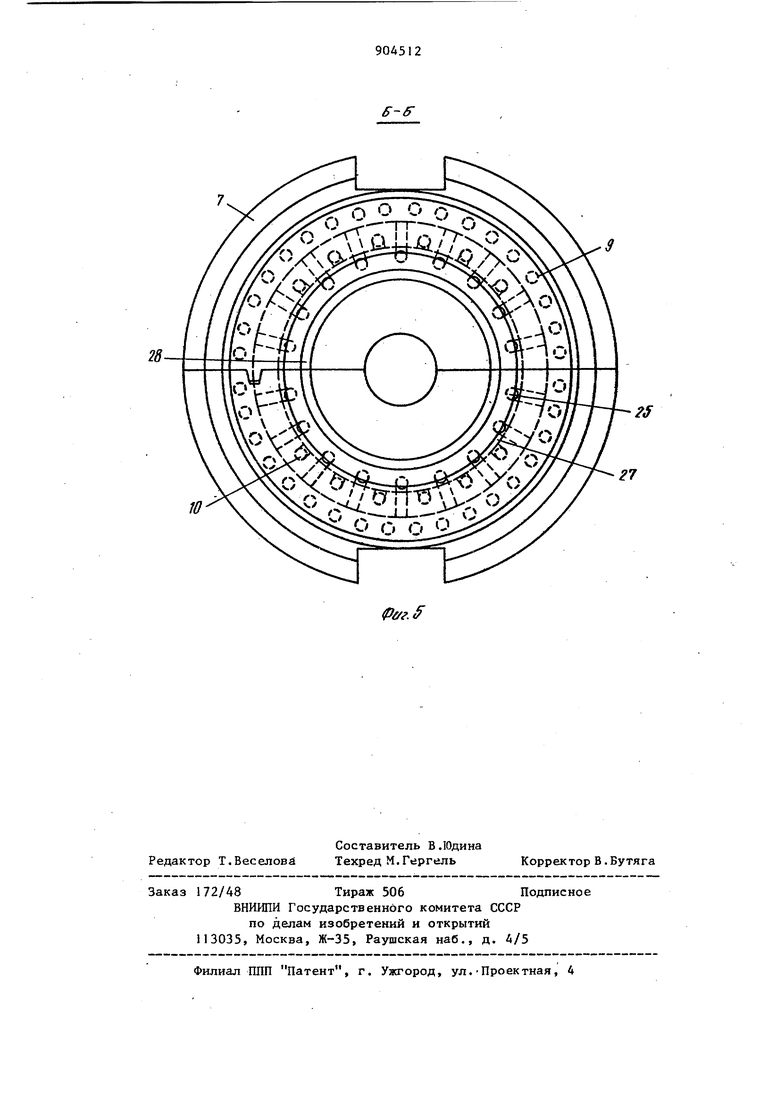

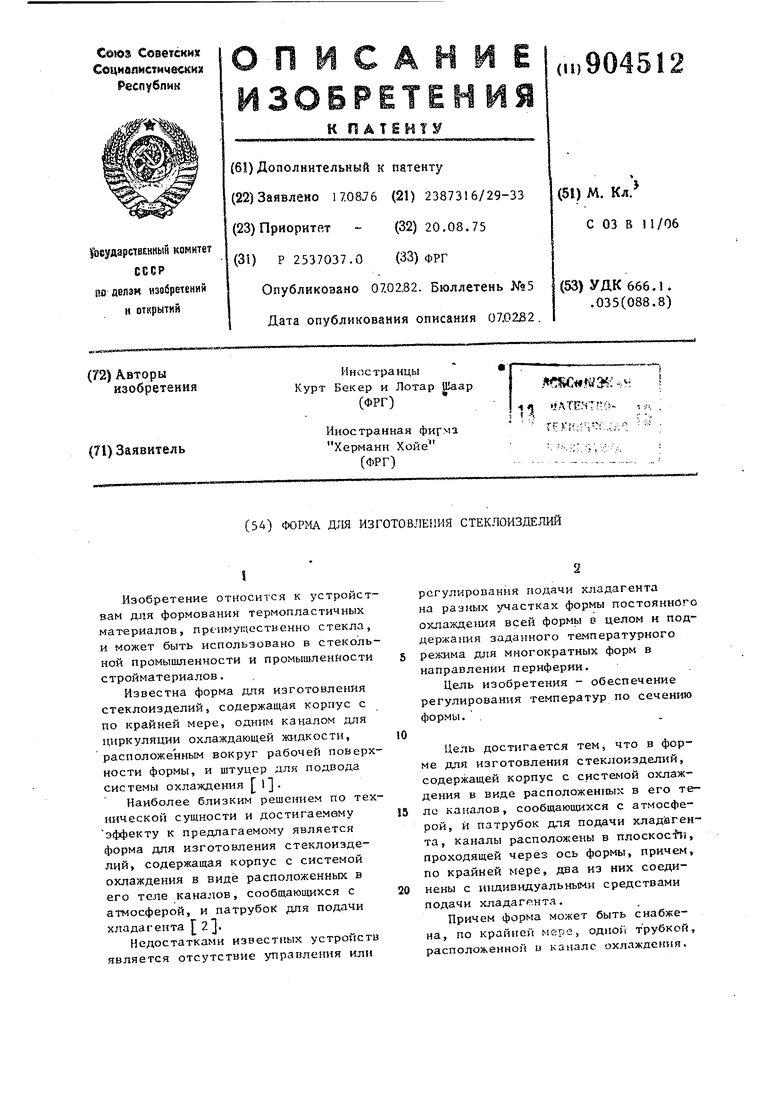

Причем форма может быть снабжена, по крайней мере, одной трубкой, расположенной и канале охлаждения. 39 Трубки вьшолнены различной высоты и снаружи, по крайней мере, с од ним пазом. Форма может быть выполнена с дополнительными каналами, расположенными под углом к основным и соединенными с одной стороны с патрубком подачи хладагента и с другой с атмосферой. На фиг. изображена форма, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 и 4 - варианты выполнения формы; на фиг. 5 разрез Б-Б на фиг. 4. Устройство для изготовления стек лоизделий содержит форму 1, горлово кольцо 2, состоящее из двух половин держатель 3 горловых колец и цельную направляющую втулку 4. В направляющей втулке ходит пуансон 5 со вставкой 6, который охлаждается циркулирующей в направлении стрелок жидкостью. Горловое кольцо 2 пр мыкает к корпусу 7 форму 1 при помощи зажимной цанги 8. Корпус 7 име ет систему охлаждения в виде двух групп каналов 9 и 10, располагающихся на окружностях, концентричных с продольной осью корпуса. Каналы 9 выполнены под углом к каналам 10, ось которых параллельна; оси i pnyса 7. Каналы 10 расточены снизу на большую часть своей длины и служат для размещения в них трубок 11 и 12 устанавливаемых снизу. Каждая из труб 11 и 2 имеет снизу наружные фланцы 13 и 14, которыми они посред ством направляющего элe ieнтa 5, например в виде конуса, прикрепленного к корпусу крепежньм элементом 16 прижимаются к нижней плоскости корпуса .7. Трубки могут быть выполнены с различной высотой и снаружи с пазами для образования зазора между ними и каналом, Каналы 9-сообщаются всегда с атмосферой, а каналы 10, если пуансон находится в рабочем положетши (фиг.1), закрыты нижними поверхностями фланцев 17 половин горлового кольца 2. Ко всем каналам 9 и 10 посредст вом патрубка 18, выполненного в виде жестяной приставки по направлению стрелки, подводится охлаждающая жидкость. К патрубку 18подсоединяется трубопровод или рукав (не показаны). Направляющий элемент 15 направляет охлаждающую жидкость к каналам 9 и 10. , 4 Все каналы расположены в плоскости, проходящей через ось формы фиг,2). В другом варианте выполнения форма (фиг.З) снабжена дополнительным патрубком 19, присоединенным к плоскости корпуса 7 и установленным внутри патрубка 18, концентрично последнему. Охлаждающая жидкость, протекающая между патрубками 18 и 19 в направлении стрелки, подводится к каналам 9. Жидкость с той же характеристикой или другой направляется через патрубок 19 к каналам 10 в направлении стрелки. Патрубки 18 и 9 переходят в концентрические трубопроводы. При подаче пластичного материала, в данном случае стекломассы, во избежание проникновения ее сверху в каналы 10, они вверху переходят в кольцевой канал 20, открытый снарузки и сверху. В горловой форме 21 вьшоднены по окружности на расстоянии друг от друга каналы 22, соединяющиеся с каналами 20 и обеспечивающие проход жидкости даже при рабочем положении пуансона и постоянное охлаждение. При следующем варианте выполнения формы ее корпус 7 состоит из двух половин, выступами 23 устанавливающихся в держателях (не показаны), С торца корпуса в нижней его части крепится при помощи крепежных элементов направляющий элемент 15, а к нему, Б свою очередь, патрубок 18, Направляющий элемент 15 образует, входя в корпус 7, полость 24, соединяющуюся с каналами 9 и 25. Хладагент поступает через патрубок 18 и охлаждает периферию корпуса формы. В. канал 25 ввинчивается трубка 26, которая имеет такие же канавки как и у трубок 11 и 12 для обеспечения зазора между ней и стенками канала с целью снижения охлаждающего дейст ВИЯ на участке расположения трубки. В том же варианте каналы 10 соединены с каналом 27 выполненным в поддоне 28. При отключении подачи хладагента через каналы 27 канал 10 закрывается пробкой 29, Вследствие неравномерного распределения по периферии корпуса каналов 10 при одинаковой подаче хладагента можно воздействовать на распределение тепла по всей форме. Это особенно важно для изделий прямоугольного сечения. 5 Давление хладагента в системе охлаждения регулируется автоматически и для каждого участка формы индивидуально. Рее каналы трубопроводов (не показаны) соединены с реле времени, которое синхронизировано с машинным циклом. Реле времени осуществляет также регулировку температурного режима формовочного инструмента. Использование данного изобретени позволяет повысить производительность стеклоформующих машин и качество изделий за счет обеспечения регулирования температурного режима по сечению формовочного инструмента формы или пуансона. Формула изобретения 1. Форма дня изготовления стекло изделий, содержащая корпус с системой охлаждения в виде расположетшх в его теле каналов, сообщающихся с атмосферой, и патрубок для подачи хладагента, отличающаяся тем, что, с целью обеспечения регу26лирования температур по сечению формы, каналы расположешл в плоскости, проходящей через ось , причем по крайней мере, два из них соединены с индивидуальными средствами подачи хладагента. 2.Форма ПОП.1, отличающаяся тем, что она снабжена, по крайней мере, одной трубкой, расположенной в канале охлаждения. 3.Форма попп. 1 и2 отличающаяся тем, что трубки вы полнены различной вькоты и снаружи по крайней мере, с OAHIIH пазом. 4.Форма по пп. -3,отличающаяся тем, что она выполнена с дополнительными каналами, расположенными под углом к основным и соединенными с одной стороны с патрубком подачи хладагента н с другой - с атмосферой. Источники информации принятые во внимание при экспертизе 1.Авторское свидетельство СССР №267843, кл. С 03 В 11/12, 1967. 2.Патент Великобритании №1337292а кл. С I М, опублик. 1973 (прототип).

го

гг

П

TF ф1/г. Ш- ж

Авторы

Даты

1982-02-07—Публикация

1976-08-17—Подача