Настоящее изобретение относится к изготовлению полых стеклянных изделий и может быть использовано в стекольной промышленности для производства стеклоизделий преимущественно с узким горлом.

В настоящее время для производства полых стеклянных изделий используют многосекционные стеклоформовочные машины, в которых изготовление стеклоизделий осуществляют выдуванием, прессовыдувным формованием или прямым прессованием.

Известны способы производства полых стеклянных изделий, в соответствии с которыми вначале формуют заготовку в перевернутой ориентации в форме для заготовки, которую удерживает переворачивающее устройство, переворачивают посредством поворота на 180° с обеспечением ее вертикальной ориентации, а затем подвергают выдуванию, чтобы отформовать готовое изделие. При этом формуют заготовку путем осаждающего дутья или прессования порции стекла посредством устройства с прессовочными плунжерами (пуансонами) [например, RU 2307077 C2, дата подачи 06.03.2003, опубликовано 27.09.2007].

Известны также способы изготовления стеклоизделий, в соответствии с которыми заготовка формуется прямым, верхним прессованием путем внедрения плунжера в стекломассу, а затем происходит чистовое выдувание готового изделия [например, EP 2716610 A2, дата подачи 27.09.2013, опубликовано 09.04.2014].

Общим недостатком известных способов производства стеклоизделий является неудовлетворительное качество готовых стеклоизделий, связанное с неравномерным распределением стекла по корпусу и дну изделия.

Кроме того, использование технологии переворота заготовок приводит к появлению брака, выражающегося в заливе дна, трещинах по горловой части и, как следствие, к снижению производительности производства. Еще одним недостатком является высокий уровень шума, связанный с наружным охлаждением черновых и чистовых форм. Существенным недостатком является и то, что используемые в известных аналогах стеклоформовочные машины имеют большие габариты, сложны в обслуживании и ремонте.

Наиболее близким к заявляемому способу техническим решением является способ изготовления стеклоизделий, при котором формование заготовки осуществляется с верхним расположением прессующего пуансона и перемещающимися черновыми и чистовыми формами. Способ включает подачу порции стекломассы в цельную черновую форму, формование заготовки и горловой части прессованием, перенос заготовки из черновой формы в чистовую в горловой форме, формование изделия путем вакуумирования и выдувания, Прессование заготовки в черновой форме, извлечение ее из черновой формы и перенос в чистовую форму осуществляют на позиции, совпадающей с вертикальной осью перемещения горловой формы, прессующего пуансона и заготовки, при этом попеременную смену с этой позиции черновой пустой формы чистовой формой производят во время фиксированного верхнего вертикального положения заготовки в горловой форме и пуансона, соосных с позицией смены форм, а смену чистовой формы с заготовкой черновой формой с порцией стекломассы осуществляют во время фиксированного верхнего вертикального положения свободной горловой формы и пуансона, соосных с позицией смены форм [RU 2024438 C1, дата подачи 24.08.1992, опубликовано 15.12.1994].

Недостатком ближайшего аналога, как и других известных способов изготовления стеклоизделий, является низкое качество готовых стеклоизделий.

Задачей настоящего изобретения является разработка способа изготовления стеклоизделий, который позволяет избежать образования дефектов и брака стеклоизделий, и, как следствие, обеспечить высокую производительность способа.

Технический результат, получаемый при использовании заявляемого изобретения, заключается в повышении качества готовых стеклоизделий за счет снижения их массы и равномерного распределения стекла, в увеличении производительности способа, а также в обеспечении стабильного температурного режима чернового и чистового формокомплектов.

Технический результат достигается тем, что способ изготовления стеклоизделий, включающий подачу порции стекломассы в черновую форму, формование заготовки в черновой форме, извлечение заготовки из черновой формы, перенос в чистовую форму в горловой форме на позиции, совпадающей с вертикальной осью перемещения горловой формы и прессующего пуансона, окончательное формование изделия в чистовой форме путем выдувания, характеризуется тем, что предварительно формуют горловую часть заготовки перемещением стекломассы сжатым воздухом, подаваемым в нижнюю часть черновой формы, вверх в направлении горловой формы до касания стекломассой поверхности прессующего пуансона, и последующим прессованием прессующим пуансоном, а окончательное формование заготовки осуществляют после извлечения пуансона выдуванием сжатым воздухом, подаваемым в сформованную горловую часть заготовки.

Заявляемое изобретение поясняется фигурами 1-10.

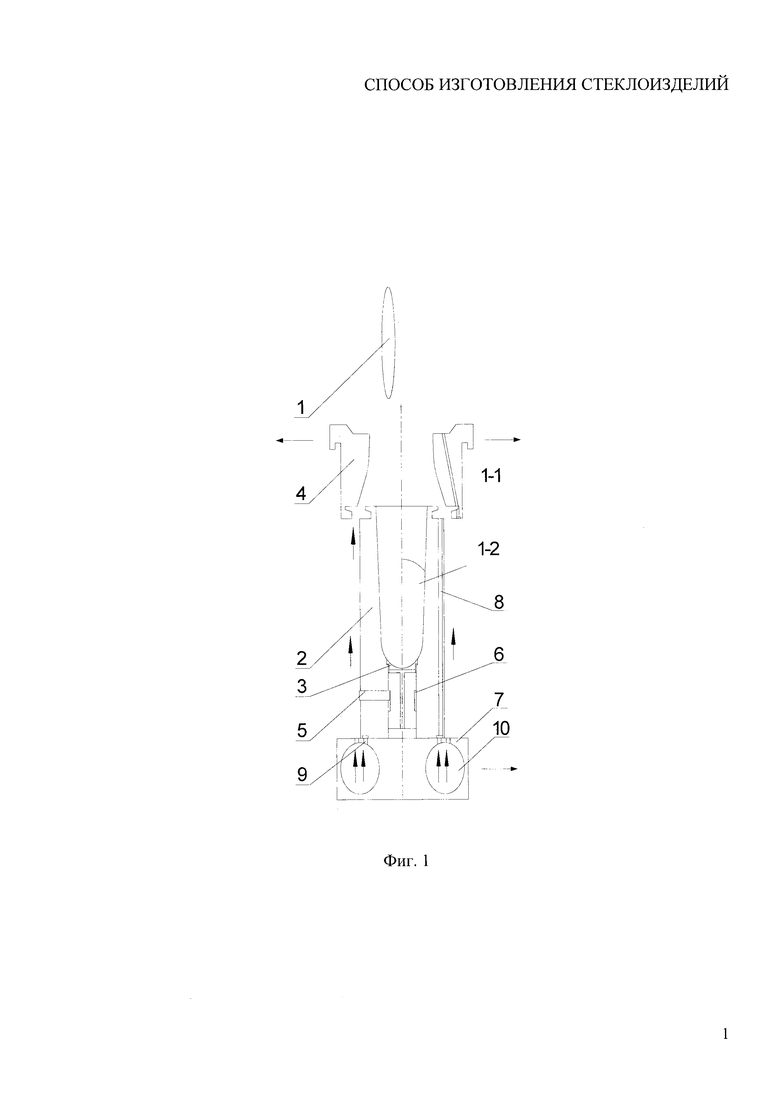

На фиг. 1 слева (относительно оси) представлен черновой формокомплект на исходной позиции приема стекломассы. Черновой формокомплект содержит нижнюю неразъемную черновую форму и состоящую из двух половин верхнюю разъемную черновую форму. Справа (относительно оси) изображено положение, в котором порция стекломассы упала в полость неразъемной черновой формы.

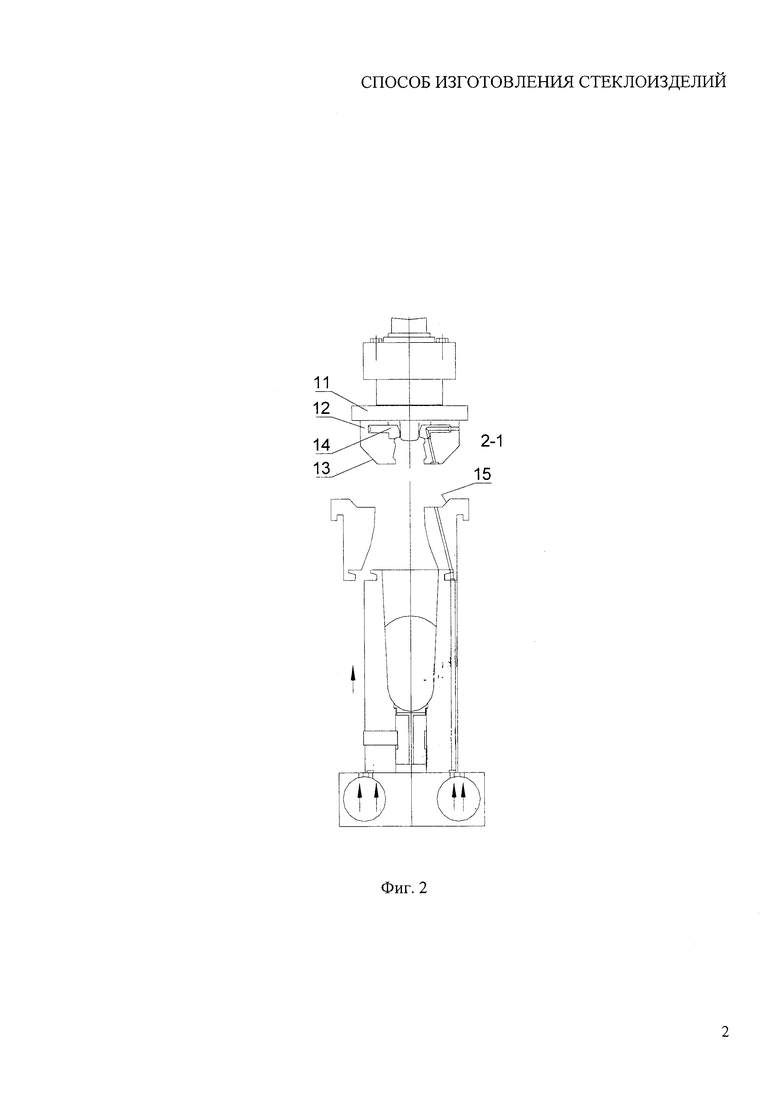

На фиг. 2 изображены черновой формокомлект и горловая форма на позиции формования заготовки.

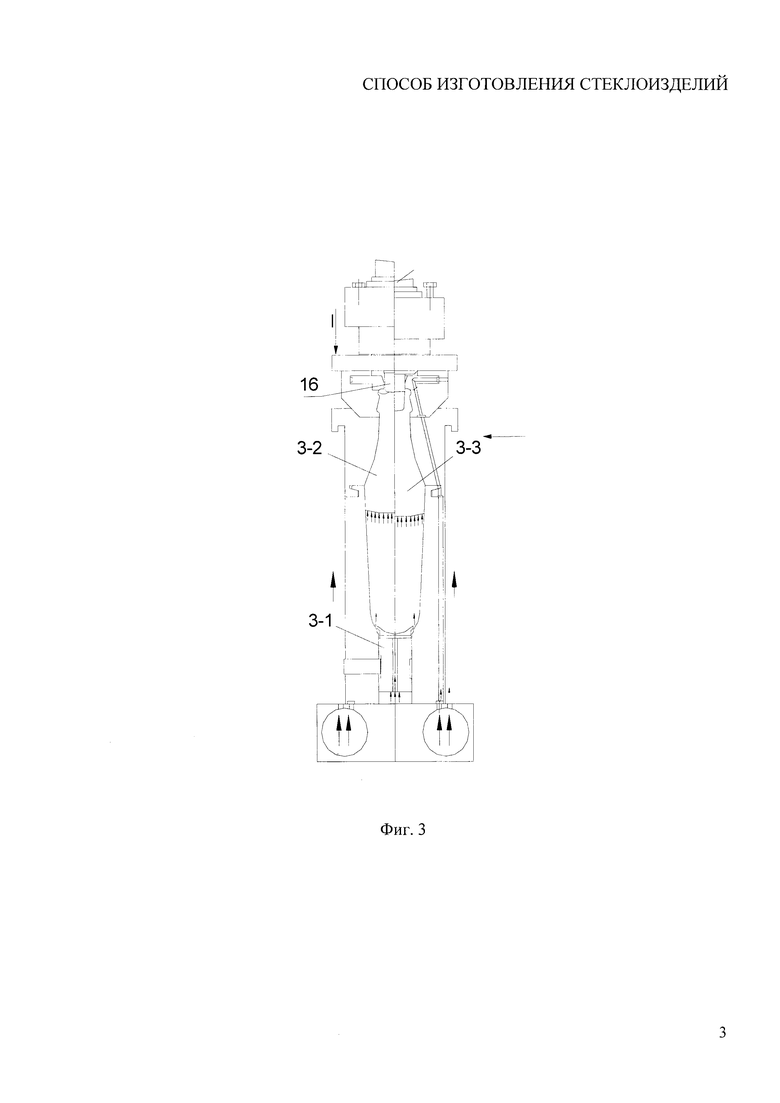

На фиг. 3 слева (относительно оси) представлена сборка черного формокомплета с горловой формой (стрелками показано направление движения стекломассы для предварительного формования горловой части заготовки). Справа (относительно оси) изображена позиция прессования, в которой прессующий пуансон внедрен (опущен) в стекломассу.

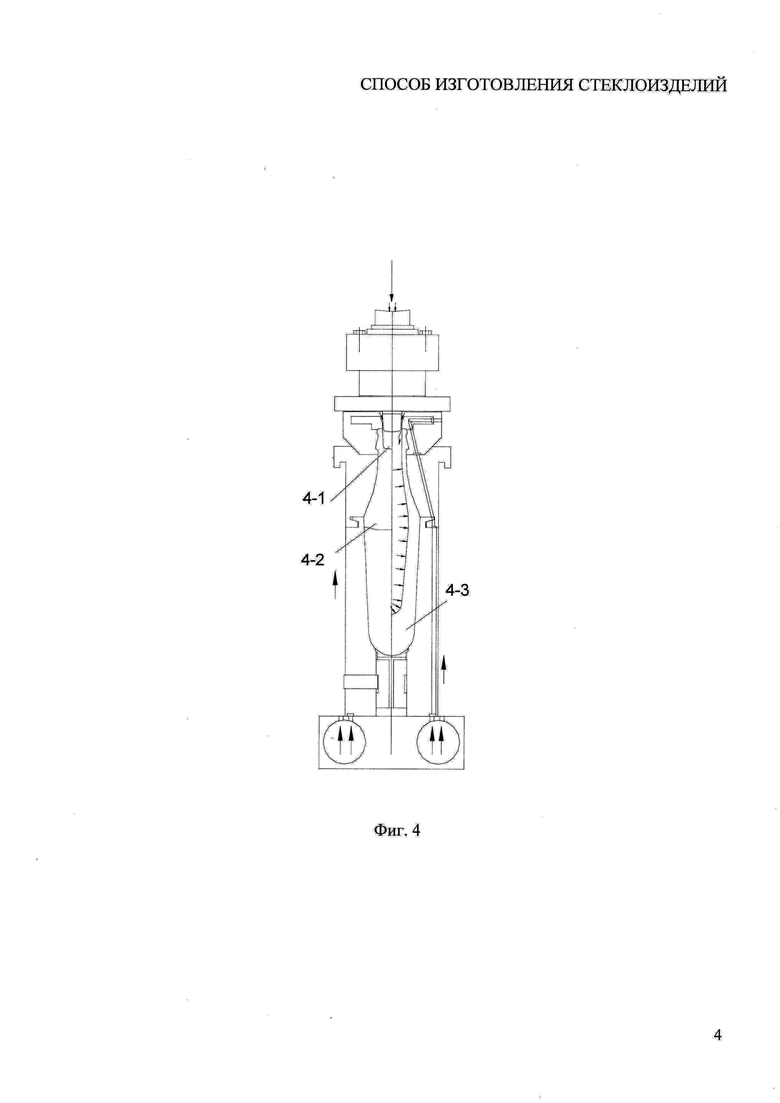

На фиг. 4 слева (относительно оси) представлена стадия формования горловой части заготовки (пуансон внедрен в стекломассу), справа - стадия окончательного выдувания заготовки с полным формованием горловой части заготовки (пуансон находится в извлеченном (поднятом) положении, стрелками показано направление движения стекломассы).

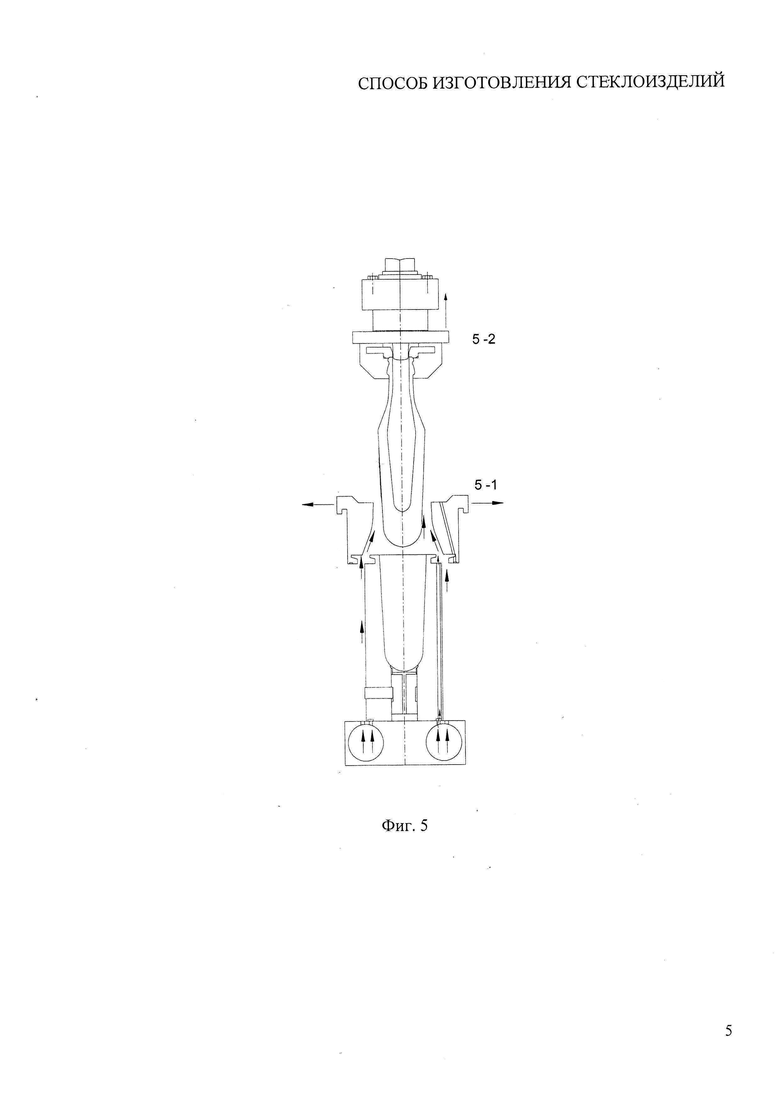

На фиг. 5 изображены стадии раскрытия верхней черновой формы после формования заготовки, подъема горловой формы с заготовкой и полного извлечения заготовки из чернового формокомплекта.

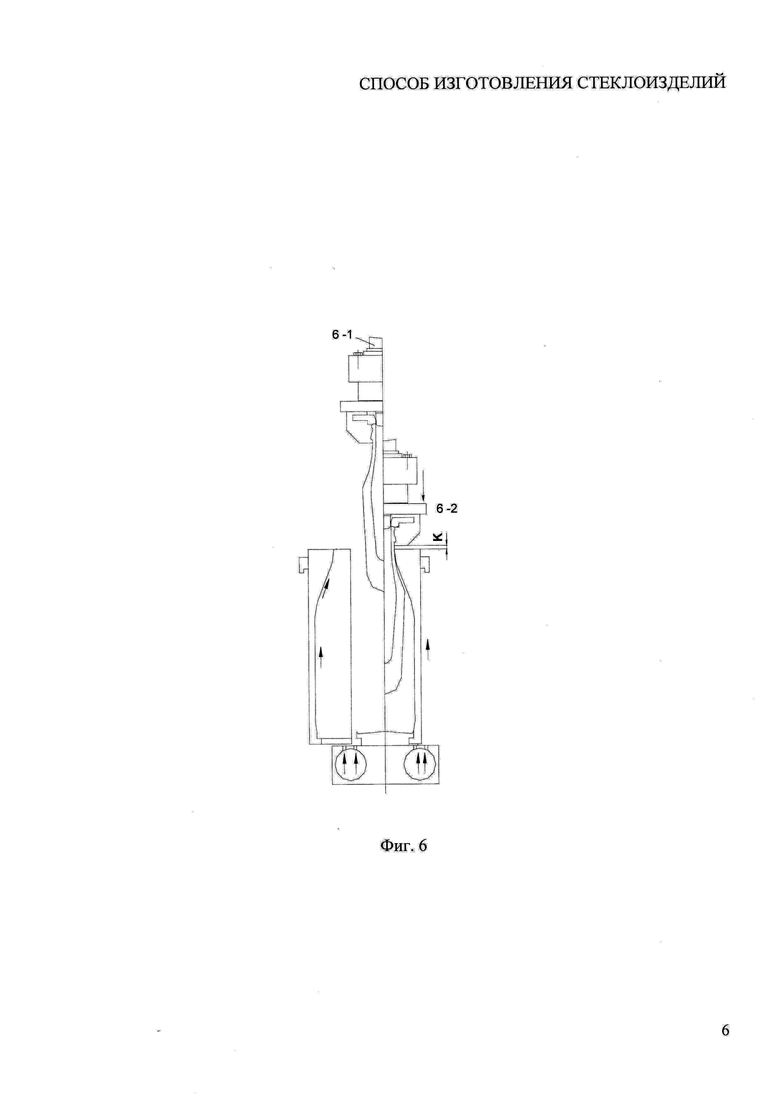

На фиг. 6 слева (относительно оси) изображена стадия перемещения раскрытой чистой формы на позицию приема извлеченной из черновой формы заготовки, а справа - стадия опускания заготовки в полость чистовой формы с синхронным закрытием чистовой формы.

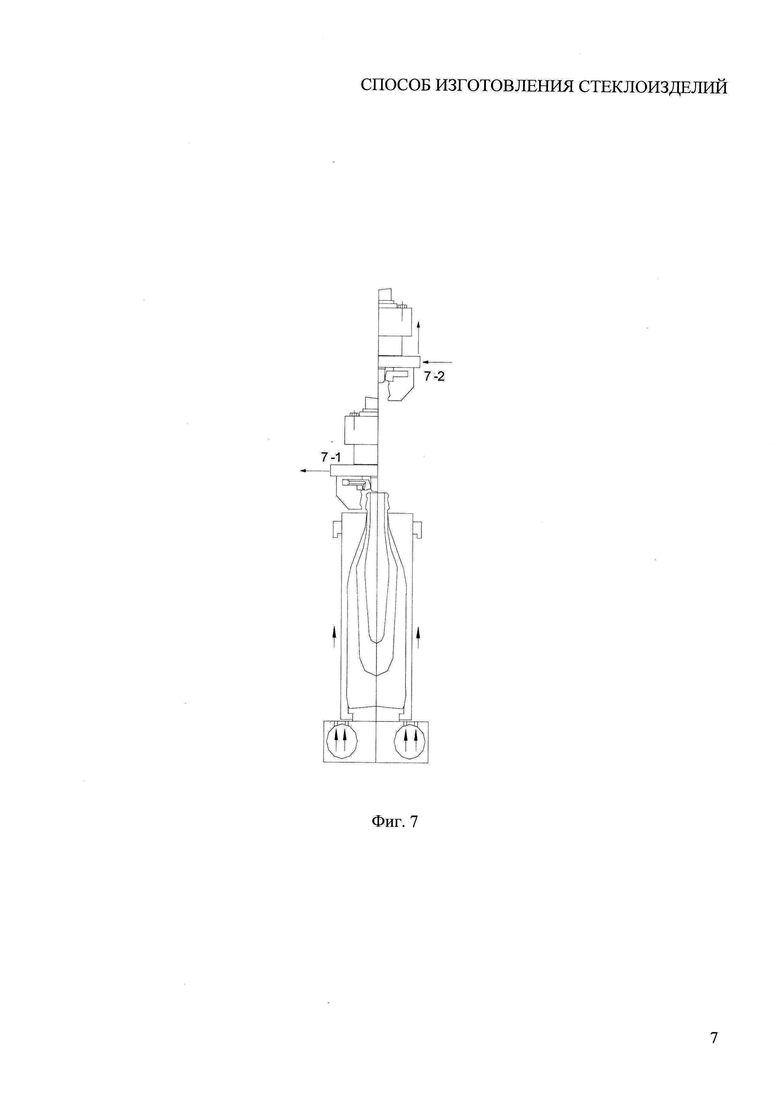

На фиг. 7 слева (относительно оси) изображена стадия раскрытия горловой формы с окончательным освобождением заготовки с передачей ее в чистовую форму, а справа - стадия подъема (при технологической потребности) держателя горловой формы и закрытия горловой формы.

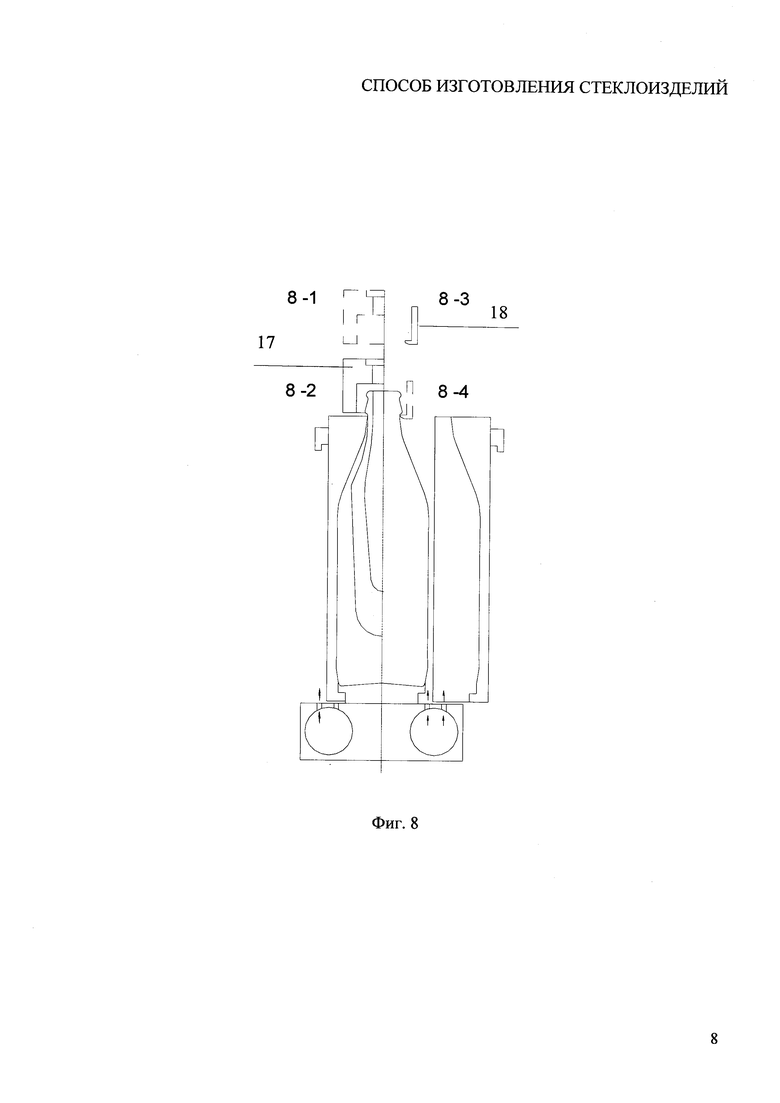

На фиг. 8 слева (относительно оси) изображена стадия положения чистовой формы на позиции чистового выдувания, стадии опускания и подъема дутьевой головки, а справа - стадии опускания, захвата и подъема хватков с готовым изделием.

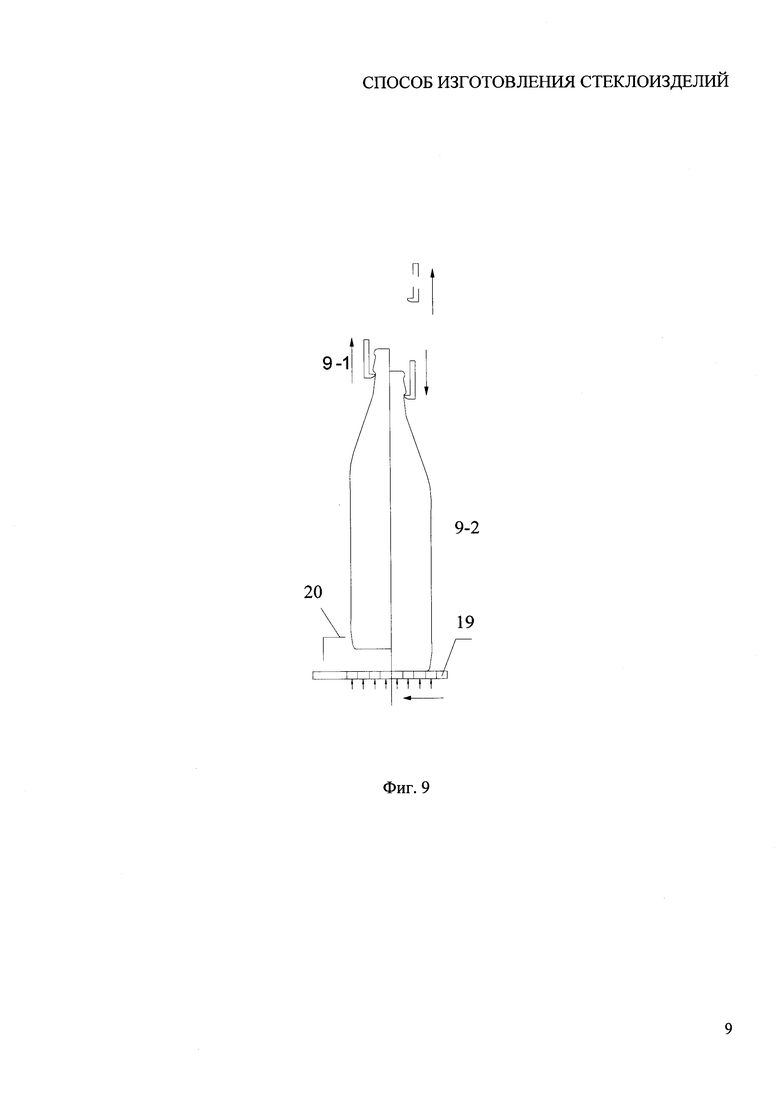

На фиг. 9 слева (относительно оси) изображена стадия подвода площадки приема на позицию выдувания, а справа - стадия опускания на эту площадку готового изделия.

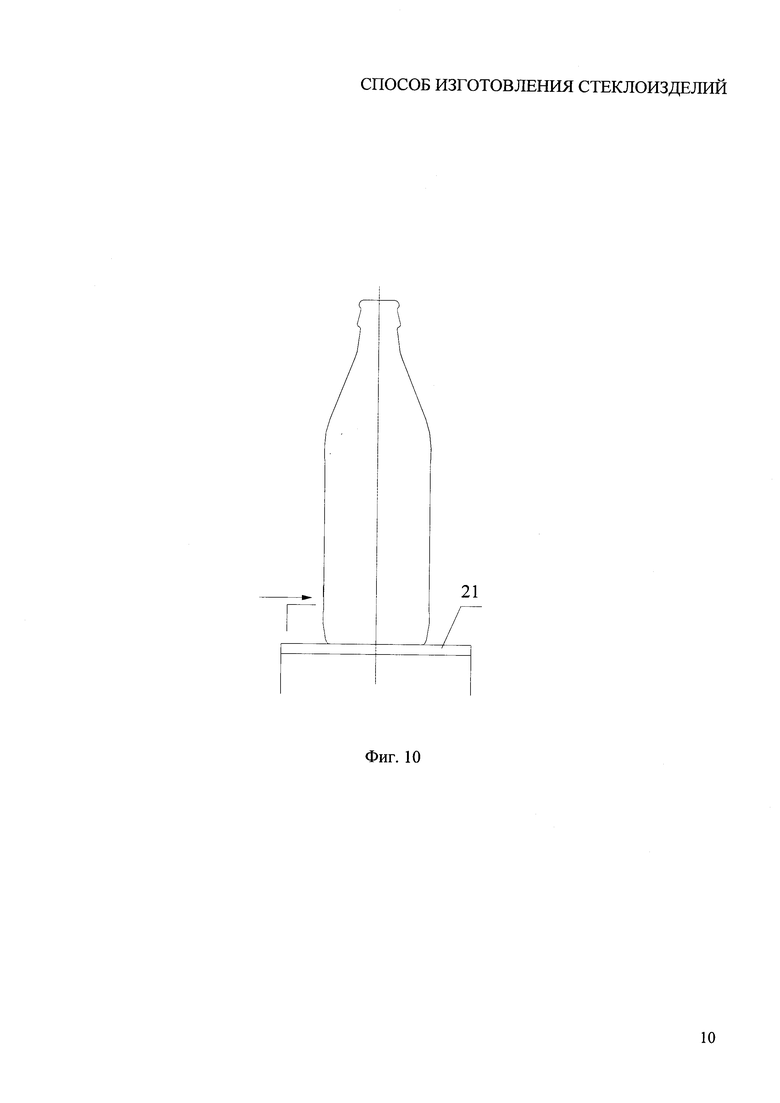

На фиг. 10 изображено заключительное перемещение готового изделия на конвейер.

Изготовление стеклоизделий с помощью заявленного изобретения осуществляется следующим образом.

На позиции приема стекломассы осуществляется подача порции 1 стекломассы в полость нижней неразъемной черновой формы 2, в которой технологически предусмотрен донный клапан 3 (фиг. 1). На этой позиции половинки разъемной (промежуточной) формы 4 разведены в состояние 1-1 по обе стороны от оси неразъемной формы 2 с целью беспрепятственной подачи порции 1 стекломассы в нее. Перемещение (подъем-опускание) донного клапана 3 технологически регулируется ограничителем 5, фиксируемом в кольцевом промежутке 6.

До попадания порции 1 стекломассы в полость неразъемной черновой формы 2 осуществляется подача воздуха охлаждения по каналам платформы 7 как во внутренние полости 8, так и по наружным поверхностям черновой формы 2. Такой способ подачи охлаждающего воздуха позволяет полностью гарантировать температурный режим стекломассы на стадии ее приема, на стадии перемещения стекломассы, находящейся в нижней части неразъемной черновой формы 2. Существенную роль на этой стадии играет и то, что такой способ охлаждения форм 2 позволяет охлаждать и внутренние, формообразующие поверхности верхней промежуточной формы 4, и в оптимальном режиме обеспечить интенсивность охлаждения, необходимую для установления температурного поля форм 4.

Подача охлаждающего воздуха осуществляется и в период, когда половинки промежуточной формы 4 закрыты, при этом воздух подается по внутренним каналам формы 4, когда половинки формы 4 полностью сопряжены. Такой режим охлаждения позволяет более эффективно использовать объем расходуемого воздуха, что снижает уровень шума на рабочем месте оператора и существенно уменьшает затраты на производство стеклоизделий в целом.

После подачи порции 1 стекломассы в черновую форму 2 (позиция 1-2, фиг. 1 справа) платформа 7 с расположенным на ней черновым формокомплектом перемещается на позицию формования заготовки. Это перемещение сопровождается непрерывной подачей охлаждающего воздуха через клапаны 9 по воздуховодам 10 платформы 7. К моменту достижения формами 2 и 4 соосного положения с горловой формой, половинки промежуточной черновой формы 4 полностью закрыты и сопряжены соосно с черновой неразъемной формой 2. Далее производится соосное, вертикальное опускание держателя 11 горловой формы 12 на позицию 2-1 и центровка его в направляющем кольце 14 так, что общая вертикальная ось конической поверхности 13 горловой формы 12 совпала с общей вертикальной осью конической поверхности 15 промежуточной формы 4 (фиг. 2).

На этой стадии окончательно формируется полный формокомплект, содержащий нижнюю неразъемную черновую форму 2, разъемные половинки черновой формы 4, направляющее кольцо 14, горловую форму 12 и прессующий пуансон 16.

По окончании этой стадии происходит опускание узкогорлого прессующего пуансона 16 до уровня его сопряжения с направляющим кольцом 14 горловой формы 12 (фиг. 3 слева).

Далее происходит формование заготовки и ее горловой части. Сначала формуется горловая часть заготовки путем подачи сжатого воздуха (давление 2-3 бара в зависимости от массы стекломассы) в нижнюю часть черновой формы 2. Для этого донный клапан 3 приподнимается на высоту, достаточную для того, чтобы образовалось отверстие между ним и черновой формой 2 (позиция 3-1 фиг. 3 слева). Стекломасса под воздействием сжатого воздуха перемещается вверх по свободному пространству к горловой полости горловой формы 12, занимая промежуточное положение 3-2 (фиг. 3 слева).

Затем стекломасса доходит до горловой полости горловой формы 12 и заполняет ее. К этому моменту прессующий пуансон 16 перекрывает своей нижней поверхностью формующую полость направляющего кольца 14 в ее верхней части с целью предотвращения перемещения стекломассы за пределы формующей полости направляющего кольца 14 (фиг. 3 слева).

Это необходимо для того, чтобы не препятствовать воздуху, находящемуся в горловой полости горловой формы 12 над движущейся вверх стекломассой, покинуть горловую полость через технологический зазор между пуансоном 16 и верхней частью направляющего кольца 14 горловой формы 12. Невыполнение этого условия не позволит обеспечить качественное заполнение горловой полости горловой формы 12 стекломассой для производства узкогорлого ассортимента изделий. Кроме того, опоздание с перекрытием этого зазора приведет к браку горловой части заготовки с образованием так называемого "острого горла". В то же время раннее опускание прессующего пуансона 16 в полость горловой формы 12, как правило, приводит к браку, называемому "недопрессовкой" горловой части вследствие препятствий, создаваемых частью воздуха, не покинувшего эту полость.

Такой технологический режим выбирается и устанавливается эмпирически для каждого узкогорлого ассортимента с учетом массы изделия, вязкости стекломассы, температуры порции стекломассы и производительности процесса при установившемся температурном режиме изготовления изделия, что в очень большой степени зависит от технологического режима охлаждения форм.

Далее прессующий пуансон 16 внедряют в стекломассу, подвергая ее прессованию. При этом стекломасса еще находится под воздействием давления воздуха, перемещающего ее вверх. Такой технологический шаг не позволит стекломассе выйти за пределы направляющего кольца 14, поскольку скорость внедрения пуансона 16 в стекломассу выше скорости перемещения стекломассы по полости горловой формы 12. При достижении пуансоном своего крайнего, нижнего положения он выполняет роль прессующего пуансона в малом объеме, что позволит полностью исключить образование отмеченных выше нежелательных браков (фиг. 3 справа). На этой стадии предварительное формирование горловой части заготовки заканчивается.

На следующей стадии подача сжатого воздуха через донный клапан 3 прекращается, при этом одновременно начинается извлечение (подъем) пуансона 16 до исходной верхней позиции его сопряжения с направляющим кольцом 14 горловой формы 12. В образованную пуансоном 16 полость подают непрерывно воздух на выдувание заготовки. Закрытие донного клапана 3 осуществляется под его собственным весом после сброса давления воздуха.

С целью повышения производительности процесса выдувания и качества заготовки выдувание заготовки может сопровождаться созданием небольшого вакуума в полости над клапаном 3 вплоть до окончания процесса выдувания.

Существенным достоинством заявляемого способа изготовления стеклоизделий является то, что он осуществляется в режиме непрерывного охлаждения чернового формокомплекта, который можно изменять в требуемых параметрах, так как черновая форма неподвижна по отношению к передвижной платформе, которая перемещается с позиции на позицию строго горизонтально.

Процесс изготовления заготовки происходит способом "дутье-пресс-дутье" с верхним, вертикальным положением заготовки, что отличает его от известных способов и приводит к упрощению технологии, увеличению долговечности форм, упрощению обслуживания оператором процесса замены форм, в особенности прессующего пуансона. Долговечность обеспечивается тем, что на формообразующие поверхности (особенно на пуансон) не попадают осколки битого стекла, чем исключается преждевременное повреждение его поверхности, а также достигаются удобные условия его охлаждения. Оператор визуально способен непрерывно контролировать состояние поверхностей форм, пуансона и осуществлять их смазку.

Для полного и качественного заполнения горловой полости горловой формы 12 стекломассой и исключения браков пуансон 16 внедряют в стекломассу на длину не более высоты направляющего кольца (ориентировочно 5-30 мм, в зависимости от ассортимента стеклоизделий). Такой переход необходим, чтобы усилить прессование и полностью заполнить объем верхней горловой части венчика.

После полного внедрения пуансона 16 стекломасса опускается вниз на объем не более объема внедрения пуансона и занимает позицию 3-3 (фиг. 3 слева). Далее пуансон 16 извлекают (поднимают) до исходной позиции, а в стекломассе остается точная копия его формующей поверхности.

Окончание этой стадии характеризуется тем, что подача сжатого воздуха с донной части черновой формы 2 уже не имеет технологического смысла и его подачу прекращают. При этом клапан 3 не перекрывают, а оставляют открытым, чтобы не создавать препятствия для выхода воздуха на следующей стадии технологического процесса. Подача сжатого воздуха для перемещения стекломассы вверх через донный клапан 3 полностью прекращается одновременно с началом подъема пуансона 16, в противном случае произойдет деформация уже сформированной горловой части. На этом стадия предварительного формования горловой части заготовки заканчивается (позиции 4-1 и 4-2 на фиг. 4).

Для окончательного формирования заготовки в целом в отпрессованную пуасоном 16 полость подается сжатый воздух выдувания (позиция 4-3 фиг. 4).

Основная масса дефектов при изготовлении стеклоизделий зарождается при изготовлении заготовки. Заявленное изобретение позволяет решить задачу по уменьшению таких дефектов за счет более эффективного распределения стекла в процессе формования. Это происходит благодаря предварительному формованию горловой части заготовки путем перемещения стекломассы снизу вверх, при этом вверху располагается ее горловая часть. Нижние области стекломассы, имеющие более высокую температуру, еще не будут окончательно закристаллизованы, а после извлечения пуансона 16 поверхность стекломассы еще более разогреется за счет теплопередачи от более разогретых, нижних, глубинных областей. Это окажет положительный эффект на последующий процесс формирования заготовки, а именно на перемещение стекломассы в нижнюю, формообразующую полость формы 2, в которую к этому моменту уже не подается сжатый воздух.

Стекломасса под воздействием сжатого воздуха устремляется в свободную полость и полностью ее заполняет. Отверстие донного клапана 3 имеет минимальный конструктивный зазор в зависимости от массы заготовки (0,1…0,3 мм) и позволяет отвести остававшийся в полости формования воздух, который мог бы негативно отразиться на процессе выдувания заготовки.

Величина зазора выбирается исходя из размеров заготовки и других параметров, которые определяют эмпирически. Изменение величины зазора приводит к изменению давления воздуха в формующей полости, а следовательно, и к изменению скорости формования заготовки, что имеет существенное значение при формовании заготовок больших размеров и оказывает влияние на стабилизацию температурного поля заготовки. Кроме того, окончательно перекрывание донного клапана 3 неприемлемо для широкого круга заготовок, так как последующее извлечение заготовки не встретит дополнительно к имеющемуся сопротивлению трения от адгезии со стороны формообразующих поверхностей нижней неразъемной формы 2. Для широкогорлой продукции такой донный клапан может отсутствовать или быть постоянно закрыт.

Особенностью заявляемого способа изготовления стеклоизделий в смысле стабилизации температурного режима чернового формокомплекта является его охлаждение во время подачи сжатого воздуха через клапан 3. Продольное перемещение чернового формокомплекта позволяет беспрепятственно закрыть половинки верхней разъемной формы 4, после чего через отверстие донного клапана 3 во внутреннюю полость формокомплекта подается воздух охлаждения. Даже незначительное непосредственное охлаждение внутренних формообразующих полостей (поверхностей) оказывает существенный позитивный эффект на стабилизацию (выравнивание) температурного режима формообразующих поверхностей. В этом случае этот эффект усиливается тем, что осуществляется охлаждение как наружных, так и внутренних поверхностей.

При переходе на иной ассортимент стеклоизделий достаточно установить новые (иные) формы (иные формообразующие поверхности) и выбрать технологический режим по производительности и охлаждению. Эти стадии имеют существенное преимущество по сравнению с известными способами, заключающееся в том, что температурную стабилизацию технологического процесса изготовления заготовки обеспечивает постоянный, комплексный режим охлаждения форм.

Нижняя форма 2 охлаждается по наружной поверхности постоянно, а во время перемещения стекломассы вверх происходит подача сжатого, холодного (по сравнению с температурой стекломассы) воздуха и во внутреннюю полость формы 2, чем выравнивается ее температурное поле. Половинки промежуточной формы 4 охлаждаются как разведенными от внешнего обдувания, так и в закрытом положении по внутренним каналам через нижнюю форму 2, а далее воздух поступает и в горловую форму 12 (фиг. 4).

После окончания стадии выдувания заготовки на этой позиции промежуточные формы 4 раскрывают (разводят) (поз. 5-1 фиг. 5) до состояния, при котором держатель 11 горловой формы 12 беспрепятственно поднимет горловую форму 12 с заготовкой до позиции 5-2. Во время развода формообразующая поверхность промежуточной формы 4 охлаждается воздухом наружного охлаждения (фиг. 5).

Далее черновую форму 2 перемещают на исходную позицию приема порции стекломассы, а на эту позицию перемещают чистовую форму в раскрытом состоянии (позиция 6-1 фиг. 6 слева).

Технологически процесс привязан к тому, что подача охлаждающего воздуха во внутреннюю полость черновой формы 2 прекращается перед подачей порции стекломассы в черновую форму 2. При этом половинки верхней формы 4 должны быть разведены на расстояние, не препятствующее свободному падению стекломассы.

Перемещение чернового формокомплекта на исходную позицию, охлаждение чернового формокомплекта на исходной позиции и на позиции изготовления заготовки происходит параллельно с перемещением чистовых форм к позиции приема готовой заготовки. В тот момент, когда черновая форма 2 занимает исходную позицию, чистовая форма занимает позицию приема заготовки. Перемещение чистовых форм с позиции чистового выдувания (вакуумирования) на позицию приема заготовки может осуществляться как в режиме их полного раскрытия, неполного закрытия, так и в режиме полного закрытия, характерного для широкогорлого ассортимента. Для узкогорлого ассортимента характерен режим полного открытия на позиции приема заготовки, поскольку это связано с геометрией малого диаметра горла изделий и большего диаметра нижней части заготовки. У широкогорлого ассортимента не возникает вопросов с геометрией передачи, так как верхний диаметр горла заготовки всегда больше нижнего сечения заготовки.

Технологический режим закрытия и открытия чистовых форм при перемещении с позиции чистового выдувания (вакуумирования) определяется характером готового изделия и производительностью процесса.

Осуществление охлаждения как внутренней, формообразующей полости, так и наружной поверхности черновой и чистовой форм происходит одновременно. Управляемое охлаждение внутренних формообразующих полостей формы даже по наружным поверхностям существенно расширяет технологические возможности способа, особенно при выборе изготавливаемого ассортимента продукции.

Передача готовой заготовки в чистовую форму узкогорлого ассортимента отличается от классически известного способа передачи с использованием переворотного механизма (турновера) только в окончательном моменте при раскрытии горловой формы 12 держателем 11 над закрытой чистовой формой и освобождение заготовки при котором горловая форма 12 достигает зазора «К» с верхней плоскостью чистовой формы (фиг. 6 справа). Это происходит благодаря опусканию держателя 11 горловой формы 12 до позиции 6-2 (фиг. 6 справа). Этот момент характеризуется тем, что во внутреннюю полость закрытой чистовой формы уже не поступает воздух охлаждения, поскольку его подачу перекрывают сами разъемные части чистовой формы. При этом их наружные поверхности продолжают охлаждаться подаваемым воздухом вплоть до их момента раскрытия, когда подача охлаждающего воздуха во внутреннюю полость формы прекращается.

После этого происходит раскрытие горловой формы 12 с окончательным освобождением заготовки с передачей ее в чистовую форму, подъем горловой формы 12 и ее закрытие (позиции 7-1 и 7-2 фиг. 7).

Далее на горловую часть заготовки опускают дутьевую головку 17 и осуществляют формование готового изделия путем выдувания (позиции 8-1, 8-2 фиг. 8 слева).

После полного выдувания изделия чистовая форма раскрывается плоскопараллельным перемещением ее частей, соосно изделию вниз опускаются хватки 18 с позиции 8-3 и захватывают изделие под венчик (позиция 8-4 фиг. 8).

Затем хватки 18 перемещаются вертикально вверх, снимают готовое изделие с поддона и опускают его на стол охлаждения 19, сохраняя небольшой зазор (1-2 мм) между дном изделия и столом 19 с целью исключения деформирования изделия (позиция 9-1 фиг. 9 слева). Через отверстия в столе охлаждения 19 постоянно подается охлаждающий воздух (фиг. 9). Затем осуществляют развод (открытие) хватков 18, что позволяет осуществить опускание изделия непосредственно на стол охлаждения 19 (позиция 9-2). Далее с помощью толкателя 20 готовое изделие перемещают на конвейер 21 (фиг. 10).

Обеспечение постоянного охлаждения в течение всего технологического процесса необходимо для поддержания температурного режима как черновых, так и чистовых форм. Такой режим (способ) охлаждения позволяет экономно использовать расход охлаждающего воздуха и снизить тем самым уровень шума на рабочем месте. Существенно упрощается процедура и технологическая комплектация регулирования подачи охлаждающего воздуха путем перекрывания главного канала, его подачи к полости подвижной плиты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формирования черновой заготовки горлом вверх при изготовлении узкогорлой стеклотары и комплект форм для его реализации | 2020 |

|

RU2756502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Устройство для изготовления полых стеклоизделий | 1977 |

|

SU737366A1 |

| Способ формования стеклоизделий | 1980 |

|

SU977412A1 |

| ПРЕССУЮЩАЯ ГОЛОВКА СТЕКЛОФОРМУЮЩЕЙ МАШИНЫ | 1998 |

|

RU2130903C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УЗКОГОРЛОГО СТЕКЛЯННОГО ИЗДЕЛИЯ | 2022 |

|

RU2803351C1 |

| КОНВЕЙЕРНАЯ МАШИНА ДЛЯ ВЫРАБОТКИ ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 1970 |

|

SU427905A1 |

| СПОСОБЫ И КОМПОНЕНТЫ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ КОНТЕЙНЕРОВ С ЗАЩИТОЙ ОТ ОТКРЫТИЯ ДЕТЬМИ | 2020 |

|

RU2832009C2 |

| ПРЕССОВЫДУВНАЯ МАШИНА | 1969 |

|

SU233850A1 |

Изобретение относится к изготовлению полых стеклянных изделий. Технический результат изобретения заключается в повышении качества готовых стеклоизделий за счет снижения их массы и равномерного распределения стекла, в увеличении производительности способа, а также в обеспечении стабильного температурного режима чернового и чистового формокомплектов. Способ изготовления стеклоизделий включает подачу порции стекломассы в черновую форму, формование заготовки в черновой форме, извлечение заготовки из черновой формы, перенос в чистовую форму в горловой форме на позиции, совпадающей с вертикальной осью перемещения горловой формы и прессующего пуансона, окончательное формование изделия в чистовой форме путем выдувания. Горловую часть заготовки формуют перед формованием заготовки перемещением стекломассы сжатым воздухом, подаваемым в нижнюю часть черновой формы, вверх в направлении горловой формы до касания стекломассой поверхности прессующего пуансона, и последующим прессованием прессующим пуансоном. Окончательное формование заготовки осуществляют после извлечения пуансона выдуванием сжатым воздухом, подаваемым в сформованную горловую часть заготовки. 10 ил.

Способ изготовления стеклоизделий, включающий подачу порции стекломассы в черновую форму, формование заготовки в черновой форме, извлечение заготовки из черновой формы, перенос в чистовую форму в горловой форме на позиции, совпадающей с вертикальной осью перемещения горловой формы и прессующего пуансона, окончательное формование изделия в чистовой форме путем выдувания, отличающийся тем, что предварительно формуют горловую часть заготовки перемещением стекломассы сжатым воздухом, подаваемым в нижнюю часть черновой формы, вверх в направлении горловой формы до касания стекломассой поверхности прессующего пуансона, и последующим прессованием прессующим пуансоном, а окончательное формование заготовки осуществляют после извлечения пуансона выдуванием сжатым воздухом, подаваемым в сформованную горловую часть заготовки.

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛОИЗДЕЛИЙ | 1992 |

|

RU2024438C1 |

| Формовой комплект для изготовления полых стеклоизделий | 1989 |

|

SU1692957A1 |

| СТЕКЛЯННЫЙ ФЛАКОН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2047574C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| US 4781955 A1, 01.11.1988. | |||

Авторы

Даты

2016-07-20—Публикация

2015-06-09—Подача