(5) УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ СТЕКЛОИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для формования стеклоизделий | 1981 |

|

SU977414A1 |

| Пуансон для формования стеклоизделий | 1980 |

|

SU962222A2 |

| Секционная стеклоформующая машина | 1973 |

|

SU653221A1 |

| Устройство для формования стеклоизделий | 1987 |

|

SU1502491A1 |

| Паунсон для формования стеклоизделий | 1976 |

|

SU596552A1 |

| РОТОРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ КОНСТРУКЦИИ МАКАРОВА | 1998 |

|

RU2143079C1 |

| Стеклоформующая машина | 1981 |

|

SU1004273A1 |

| Плунжер стеклоформующей машины | 1983 |

|

SU1094855A1 |

| Устройство для формования стеклоизделий | 1979 |

|

SU937360A1 |

| СПОСОБ РАБОТЫ КОЛЬЦЕВОГО РЕАКТИВНОГО МОТОРА ВНУТРЕННЕГО СГОРАНИЯ И КОЛЬЦЕВОЙ РЕАКТИВНЫЙ МОТОР ВНУТРЕННЕГО СГОРАНИЯ | 1997 |

|

RU2146335C1 |

, 1

Изобретение относится к устройствам для изготовления стеклоизделий, преимущественно плоских, например плиток,, и может быть использовано в стекольной промышленности.

Известен инструмент для формования стеклоизделия, содержащий корпус с охлаждаемой полостью, крышку, подводящие и отводящие хладагент тру-, бопроводы и соединенную с ними насадку с отверстиями, расположенными радиально Г 1J.

Устройство сложно конструктивно и не позволяет изготовить плоские из-15 делия.

Наиболее близким по технической сущности и достигнутому эффекту к предлагаемому является устройство для формования стеклоизделий, содержа- го щее корпус с охлаждаемой полостью, крышку, коллектор и соединенную с ним насадку, установленную в полости корпуса по его оси 2.

Для изготовления плоских стеклоизделий, например плиток, хорошего качества температура рабочей поверхности формы должна быть оптимальной. Для- этого поток охлаждающей жидкости должен быть рассеивающим, при этом плотность рассеивающего потока должна уменьшаться по мере удаления от оси формы к периферии. В противном случае происходит медленное охлаждение рабочей поверхности формы и образуются местные перегревы. Это в первую очередь сдерживает производительность стеклоформующих машин, снижает долговечность: форм, снижает качество и уменьшает выпуск стеклоизделий.

Известные устройства имеют низкую скорость охлаждения рабочей поверхности и неудобны в эксплуатации.

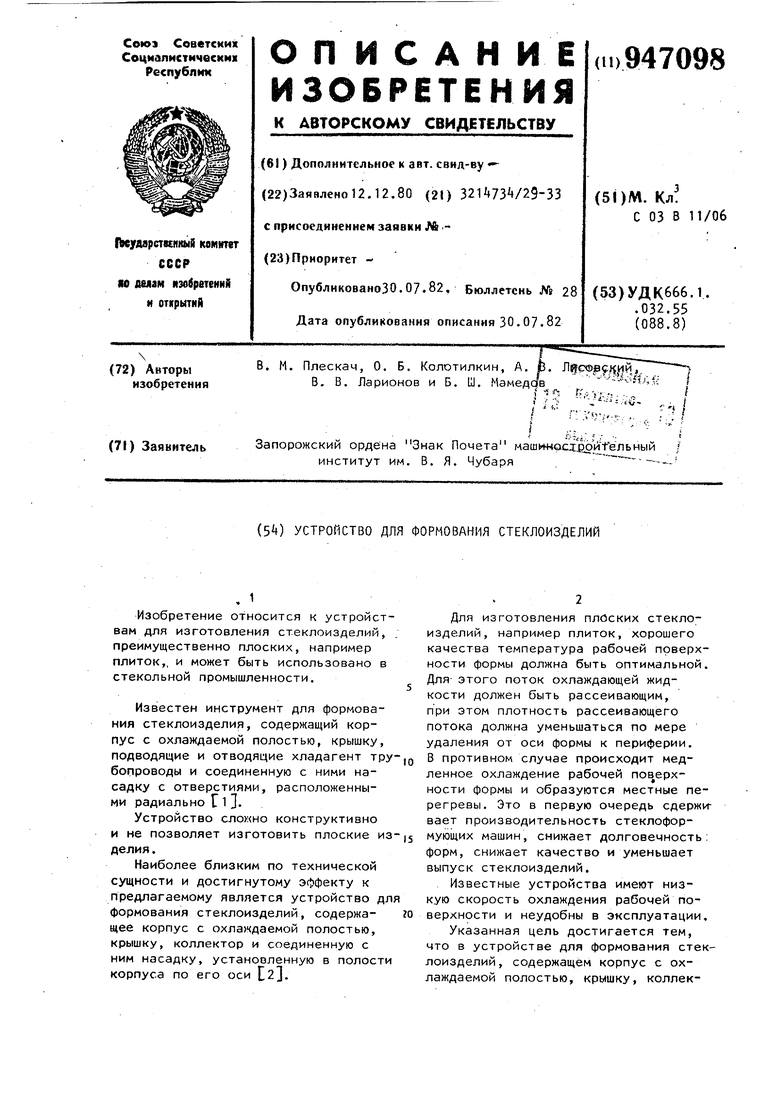

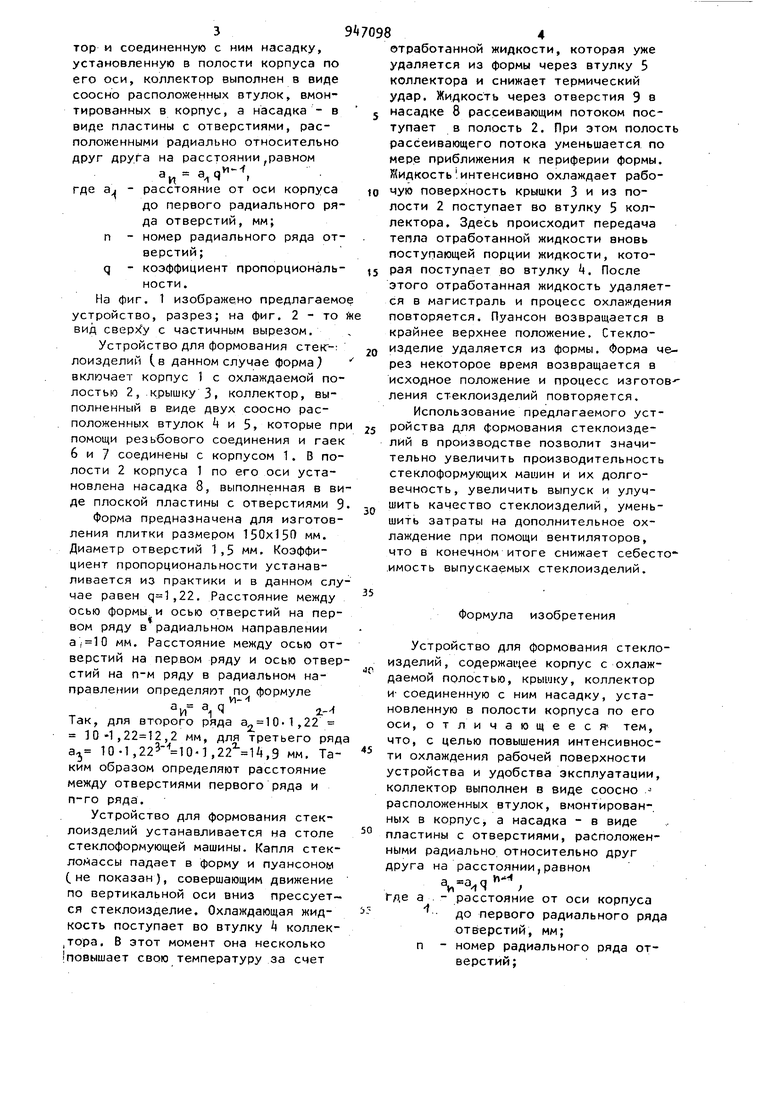

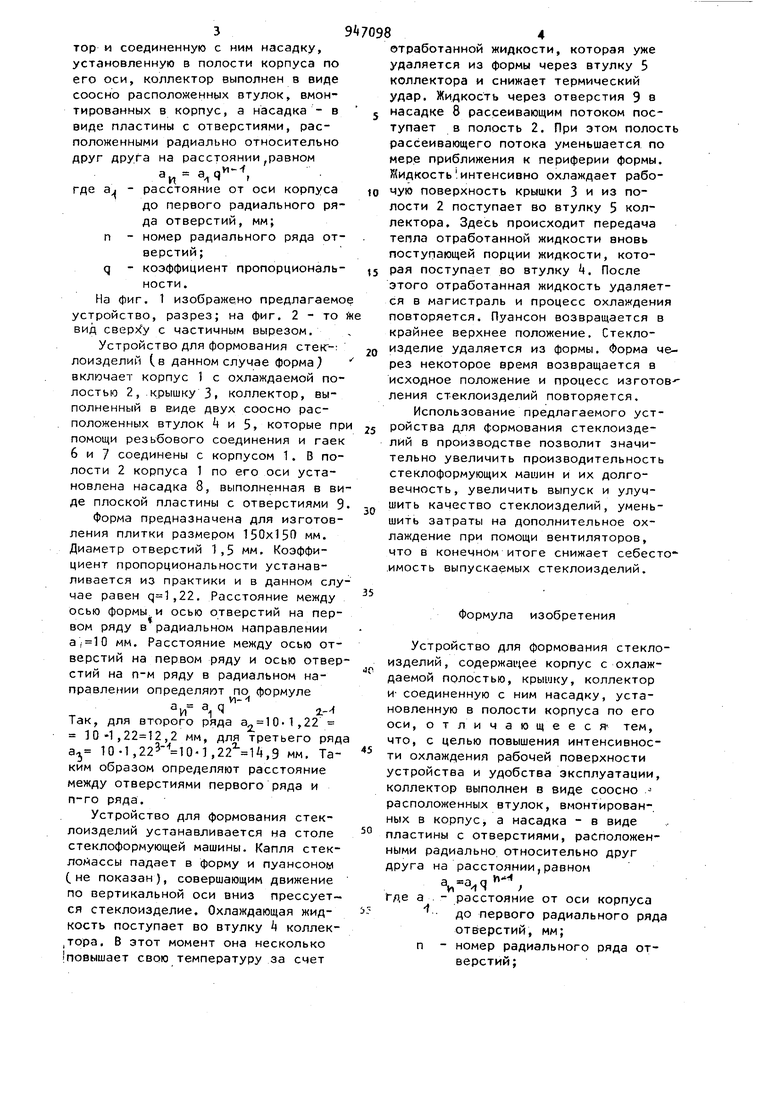

Указанная цель достигается тем, что в устройстве для формования стеклоизделий, содержащем корпус с охлаждаемой полостью, крышку, коллектор и соединенную с ним насадку, установленную в полости корпуса по его оси, коллектор выполнен в виде соосно расположенных втулок, вмонтированных в корпус, а насадка - в виде пластины с отверстиями, расположенными радиально относительно друг друга на расстоянии равном где а, - расстояние от оси корпуса до первого радиального ряда отверстий, мм; п - номер радиального ряда отверстий;q - коэффициент пропорциональности. На фиг. 1 изображено предлагаемо устройство, разрез; на фиг. 2 - то вид с частичным вырезом. Устройство для формования стек:-: лоизделий ( в данном случае форма ) включает корпус 1 с охлаждаемой полостью 2,.крышку 3, коллектор, выполненный в в,иде двух соосно расположенных втулок А и 5, которые пр помощи резьбового соединения и гаек 6 и 7 соединены с корпусом 1. В полости 2 корпуса 1 по его оси установлена насадка 8, выполненная в ви де плоской пластины с отверстиями 9 Форма предназначена для изготовления плитки размером 150x150 мм. Диаметр отверстий 1,5 мм. Коэффициент пропорциональности устанавливается из практики и в данном слу чае равен ,22. Расстояние между осью формы и осью отверстий на первом ряду в радиальном направлении а,10 мм. Расстояние между осью отверстий на первом ряду и осью отвер стий на п-м ряду в радиальном направлении определяют по формуле vT 3. Ч Так, для второго ряда а, 10-1,22 10-1,,2 мм, для третьего ряд a-j 10 1,,22,9 мм. ТаКИМ образом определяют расстояние между отверстиями первого ряда и п-го ряда. Устройство для формования стеклоизделий устанавливается на столе стеклоформующей машины. Капля стекломассы падает в форму и пуансоном (не показан), совершающим движение по вертикальной оси вниз прессуется стеклоизделие. Охлаждающая жидкость поступает во втулку коллек,тора, В этот момент она несколько повышает свою температуру за счет отработанной жидкости, которая уже удаляется из формы через втулку 5 коллектора и снижает термический удар. Жидкость через отверстия 9 в насадке 8 рассеивающим потоком поступает в полость 2. При этом полость рассеивающего потока уменьшается по мере приближения к периферии формы. Жидкость интенсивно охлаждает рабочую поверхность крышки 3 и из полости 2 поступает во втулку 5 коллектора. Здесь происходит передача тепла отработанной жидкости вновь поступающей порции жидкости, которая поступает во втулку 4. После этого отработанная жидкость удаляется в магистраль и процесс охлаждения повторяется. Пуансон возвращается в крайнее верхнее положение. Стеклоизделие удаляется из формы. Форма через некоторое время возвращается в исходное положение и процесс изготов ления стеклоизделий повторяется. Использование предлагаемого устройства для формования стеклоизделий в производстве позволит значительно увеличить производительность стеклоформующих машин и их долговечность, увеличить выпуск и улучшить качество стеклоизделий, уменьшить затраты на дополнительное охлаждение при помощи вентиляторов, что в конечном итоге снижает себесто .имость выпускаемых стеклоизделий. Формула изобретения Устройство для формования стеклоизделий, содержащее корпус с охлаждаемой полостью, крышку, коллектор и- соединенную с ним насадку, установленную в полости корпуса по его оси, отличающееся- тем, что, с целью повышения интенсивности охлаждения рабочей поверхности устройства и удобства эксплуатации, коллектор выполнен в виде соосно расположенных втулок, вмонтированных в корпус, а насадка - в виде пластины с отверстиями, расположенными радиально относительно друг друга на расстоянии,равном v,-. а . - расстояние от оси корпуса до первого радиального ряда отверстий, мм; п - номер радиального ряда отверстий;

Авторы

Даты

1982-07-30—Публикация

1980-12-12—Подача