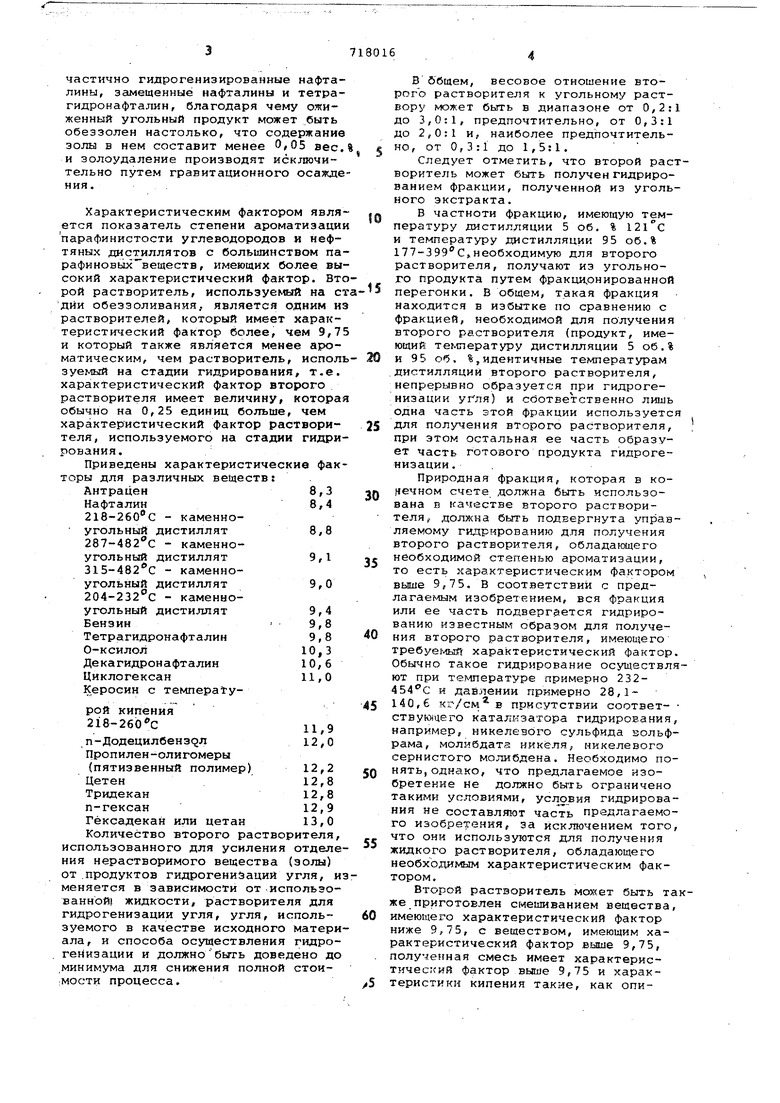

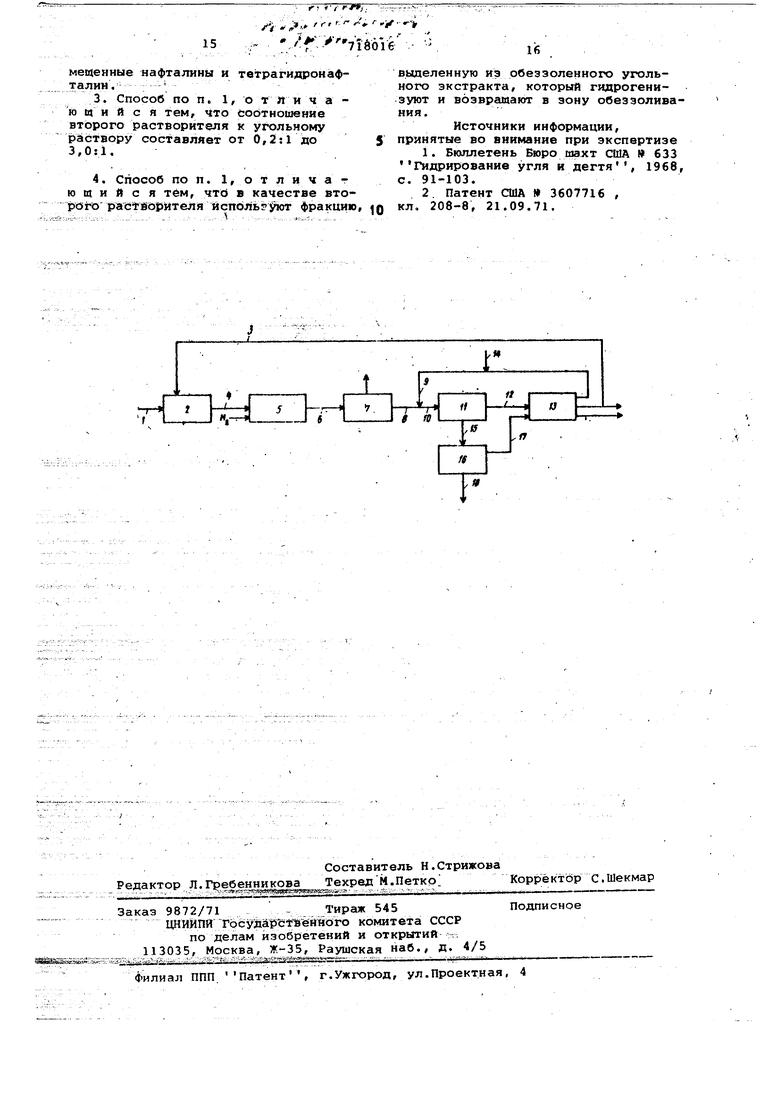

частично гидрогенизированные нафталины, зс1мещенныё нафталины и тетрагидронафталин, благодаря чему ожиженный угольный продукт может быть обезволен настолько, что содержание золы в нем составит менее вес. и золоудаление производят исключительно путем гравитационного осажде ния. Характеристическим фактором явля ется показатель степени ароматизации парафинистости углеводородов и нефтяных дистиллятов с большинством па рафиновьЬ веществ, имеющих более вы сокий характеристический фактор. Вто рой растворитель, иcпoльзye ый на с дйи обеззоливания, является одним и растворителей, который имеет характеристический фактор езолее, чем 9,7 и который также является менее ароматическим, чем растворитель, испол зуемый на стадии гидрирования, т.е. характеристический фактор второго растворителя имеет величину, котора обычно на 0,25 единиц больше, чем характеристический фактор растворителя, используемого на стадии гидри рования. Приведены характеристические фак торы для различных веществ: Антрацен8,3 Нафталин8,4 218-260с - каменноугольный дистиллят 8,8 287-482с - каменноугольный дистиллят 9,1 315-482 С - каменноугольный дистиллят 9,0 204-232с - каменноугольный дистиллят 9,4 Бензин-9,8 Тетрагидронафталин 9,8 0-ксилол10,3 Декагидронафталин 10,6 Циклогексан11,0 Керосин с темпера урсэй кипения 218-260 011,9 п-Додецилбенздл12,0 Пропилен-олигомеры (пятизвенный полимер) 12,2 Цетен12,8 Тридекан12,8 п-гексан12,9 Гёксадекан или цетан 13,0 Количество второго растворителя, использованного для усиления отделе ния нерастворимого вещества (золы) от.продуктов гидрогенизаций угля, и меняется в зависимости от использованной жидкости, растворителя для гидрогенизации угля, угля, используемого в качестве исходного матери ала, и способа осуществления гидрогенизации и должнобыть доведено до минимума для снижения полной стои:мости процесса. В ббщем, весовое отношение второгЪ растворителя к угольному раствору может быть в диапазоне от 0,2:1 до 3,, предпочтительно, от 0,3:1 до 2,0:1 и, наиболее предпочтительно, от 0,3:1 до 1,5:1. Следует отметить, что второй растворитель может быть получен гидрированием фракции, полученной из угольного экстракта. В частноти фракцию, имеющую температуру дистилляции 5 об. % 12lc и температуру дистилляции 95 об.% 177-399С необходимую для второго растворителя, получают из угольного продукта путем фракционированной перегонки. В общем, такая фракция находится в избытке по сравнению с фракцией, необходимой для получения второго растворителя (продукт, имеющий температуру дистилляции 5 об.% и 95 об, %,идентичные температурам дистилляций второго растворителя, непрерывно образуется при гидрогенизации угля) и соответственно лишь одна часть зтой фракции используется для получения второго растворителя, ) при этом остальная ее часть образует часть готового продукта гидрогенизации . . Природная фракция, которая в кокечном счете должна быть использована в качестве второго растворителя, должна быть подвергнута управляемому гидрированию для получения второго растворителя, обладающего необходимой степенью ароматизации, то есть характеристическим фактором выше 9,75. В соответствий с предлагаеьлым изобретением, вся фракция или ее часть подвергается гидрированию известным образом для получения второго растворителя, имеющего требуегинП характеристический фактор. Обычно такое гидрирование осуш.ествляют при температуре примерно 232454С и давлении примерно 28,1140,6 кг/см в присутствии соответ- ствукмдего катализатора гидрирования, например, никелевого сульфида вольфрама, молибдата никеля, никелевого сернистого молибдена. Необходимо понять, однако, что предлагаемое изобретение не должно быть ограничено такими условиями, гидрирования не составляют часть предлагаемого изобретения, за исключением того, что они используются для получения жидкого растворителя, обладающего необходимым характеристическим фактором. Второй растворитель может быть также приготовлен смешиванием вещества, имеющего характеристический фактор ниже 9,75, с веществом, имеющим характеристический фактор выше 9,75, полученная смесь имеет характеристический фактор выше 9,75 и характеристики кипения такие, как описаны выше. Использование смешанных веществ является удобным способом регулирования характеристического актора. Продукты гидрогенизации угля перед смейшванием их с вторым растворителем обрабатывают для отделения, по-крайней, мере, тех компонентов, которые.кипят до достижения температуры дистилляции 96 об. % второгорастворителя. При этом продукты. гидрогенизации угля свободны от компонентов, которые кипят в диа пазоне присутствующих во втором рас ворителе компонентов,тем самым способствуя- последующей регенерации вТ ipofo растворителя из продуктов гидро генизации угля. На чертеже дана схема установки, реализующей предлагаемый способ. Размолотый или распьгленный уголь, обычно, битуминозный, полубитуминозн или лигнит, предпочтительно, битуютнозный вводится по линии 1 в зону 2 сольватации угля и суспендирования совместно с растворителем для гидрирования угля,подаваемым по линии 3. Растворитель для гидрирования угля может быть.одним из широко распространенных растворителей,содержащих до норы водорода, неводородные донорные растворители и их смеси. Так,в частности, растворитель для гидрогенизации угля является растворителем, который регенерируется мэ продукта гидрогенизации угля и который не подвергнут гидрированию rtoеле его регенерирования. Растворител добавляется к углю в количестве «достаточном для. осуществления требуемо го гидрирования и, в общем, добавляется в количестве,достаточном для обеспечения -весового отношения растворителя к углю, составляющего от 1:1 до 20:1 и, предпочтительно, от 1,5:1 до 5:1. Угольная масса удаляется из зоны 2 через линию 4 и вводится в зону 5 гидрирования угля, в которой уголь преобразуется в жидкие продукты,,Зона 5 гидрирования может быть каталитической или некаталитической с пр сутствием или отсутствием добавленного водорода. Гидрирование может осуществляться в установившемся слое катализатора, в псевдожидком слое катализатора, во вспученном слое или в кипящем слое; Продукты гидрирования угля, состо ящие из жидкого угольного экстракта содержащего углерод вещества, растворенного в растворителе для гидрирования угля, и нерастворимого вещества (зола и непрореагировавший уголь) удаляются из зоны 5 гидриро- вания через линию 6 и вводятся в зо ну 7 отделения для отделсэнич от про лукта гидрирования угля, по меньшей Р9., тех веществ, которые кипят до

6 достижения температуры дистилляции 95 об. % жидкости до 287с, предназначенной дляиспользования в качество второго растворителя при отделении нерастворимого вещества. Зона 7 отделения может содержать камеру или башню закуумной разгонки и предназначена для отделения компонентов, кипящих при температуре до 287с. Продукты гидрирования угля, свободные от компонентов, кипящих притемпературе до 287С, удаляются из зоны 7 отделения через линию 8, смешиваются с вторым растворителем, подаваемым по линии 9, с регулируемой степенью ароматизации, т.е. характеристический фактор второго растворителя имеет величину, которая, в общем, на 0,25 единиц больше, чем характеристический фактор растворителя для гидрирования угг.к, Как, в частности, .описано, вторым, растворителем является фракция керосина, которая имеет температуру дистилляции 5 об. % и 95 об. % в Диапазоне, например, 218-260 С и получается из нафтенового или парафинового дистиллята. Объединенный поток продуктов гидрирования угля и второго растворителя по линии 10 вводится в зону 11 отделения, состоящую из самотечного отстойника. Слив , обычно, свободный от нерастворимого вещества удаляется из зоны 11 отделения через линию 12 и вводится в зону 13 регенерации для регенерирования второго растворителя и различных фракций угольного экстракта. Зона IS регенерирования может состоять из одной или более ректификационных колонн. Как, в частности, описано, зона регенери-. рования действует д.пя регенерирования первой фракции, имеющей температуру дистилляции 5 об. % и 95 об, % от 216 до 2бОс, которая используется в качестве второго растворителя для усиления отделения твердых веществ от продукта гидрирования угля; второй фракции (260SIS C), которая может быть исполь- зована как смешанное сырье для дистилляции ; третьей фракции (315-482С) , часть которой может быть использована как растворитель для гидрирования угля, вводимый по линии 3, и другая часть ее, регенерированная как продукт с низким содержанием золы и сниженным содержанием серы, который может быть использован как топливо или подвергнут дальнейшей обработке. Второй растворитель, регенерированный в зоне регенерирования, подмешивается к продукту гидрирования в трубопровод (линии) 8. Дополнительно второй раст-.

Еоритель может быть введен в систему через трубопровод 14.

Сгущенный продукт, содержащий диспергированное нерастворимое вещество, удаленный из зоны 11 отделения через трубопЕюнод 15, йводится в зону 16 отгонки легких фракций, в которой . вещество (, кипящее при тe етepaтуре ниже 482с, отгоняется и вводится в зону 13 регенерирования /через ., трубопровод 17. Богатый золой отстой продукта отгонки в трубопроводе ,18 может затем быть подвергнут кальцинации или коксованию.

Изобретение далее будет )трено на следуквдих примерах. Все части и проценты даны п6 весу.

Все гидрированные угольные растворы, использованные в последующих примерах обеззоливания, за исключением примера 7 (40% угля и 60%,растворителя) были приготовлены из угольной массы или суспензии, содержащей 30 вес. % битуминозного угля {Иллиной 6) и 70 вес, % 315-482с каменноугольного дистиллята. Эта угольная масса была подана совместно с водородом Б восходящий поток каталитического реактора, содержащего обычный катализатор. Реактор работал при температурах и давлениях в пределах 399-454С и 70,3-140,6 кг/см соответственно. Продукт, вытекающий КЗ каталитического реактора, был нйПЕзавлен после охлаждения до температур в диапазоне 121-204с в сепаратор высокого давления. Содержимое сепаратора было приведено к атмосферному давлению и богатый золой жидкий продукт был удален, Этот продукт далее будет упоминаться как угольный раствор или богатый золой угольный раствор, или гидрированный угольный раствор./

В табл, 1 приведены данные аналитического исследования, полученные для богатого золой угольного раствора, использованного в примерах обеззоливающих растворителей. .Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обеззоливания продуктов гидрогенизации угля | 1975 |

|

SU953987A3 |

| Способ получения жидких углеводородов из бурого угля | 1976 |

|

SU1099847A3 |

| Способ получения синтетического нефтяного сырья | 1974 |

|

SU592365A3 |

| Способ получения жидких углеводородов из угля | 1970 |

|

SU694081A3 |

| КОМПОЗИЦИИ ТВЕРДОГО ВЕЩЕСТВА И ЖИДКОЙ СЫРОЙ НЕФТИ И СПОСОБЫ | 2017 |

|

RU2725775C2 |

| Способ получения пека из каменного угля терморастворением в смеси антраценовой фракции и тяжелой фракции жидкого продукта пиролиза резинотехнических изделий | 2023 |

|

RU2825573C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА ПУТЕМ ГИДРОГЕНИЗАЦИИ ВЫСОКОТЕМПЕРАТУРНОЙ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2012 |

|

RU2598452C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕКА ИЗ КАМЕННОГО УГЛЯ ТЕРМОРАСТВОРЕНИЕМ В АНТРАЦЕНОВОЙ ФРАКЦИИ | 2021 |

|

RU2784231C2 |

| Способ превращения угля в жидкие продукты | 1980 |

|

SU1135430A3 |

| СПОСОБ ПЕРЕРАБОТКИ КАМЕННОУГОЛЬНОЙ СМОЛЫ | 2004 |

|

RU2255956C1 |

ноугольный

дистиллятКамен218-260

,78

НО угольный

дистиллят

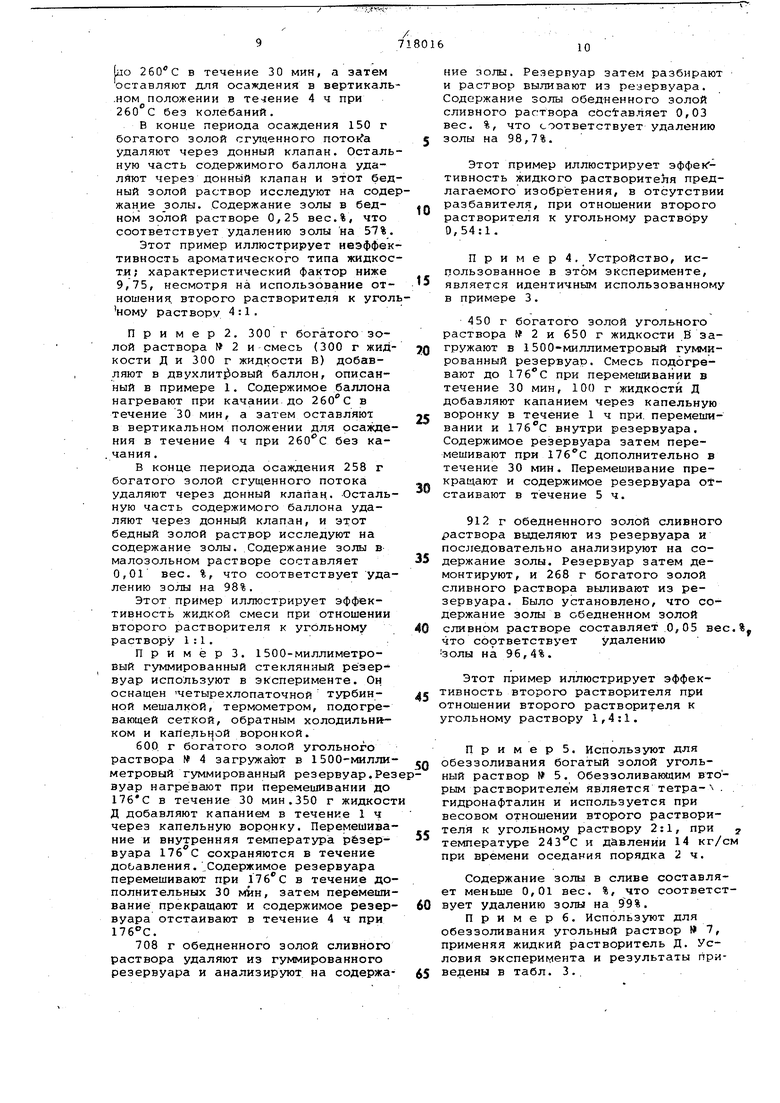

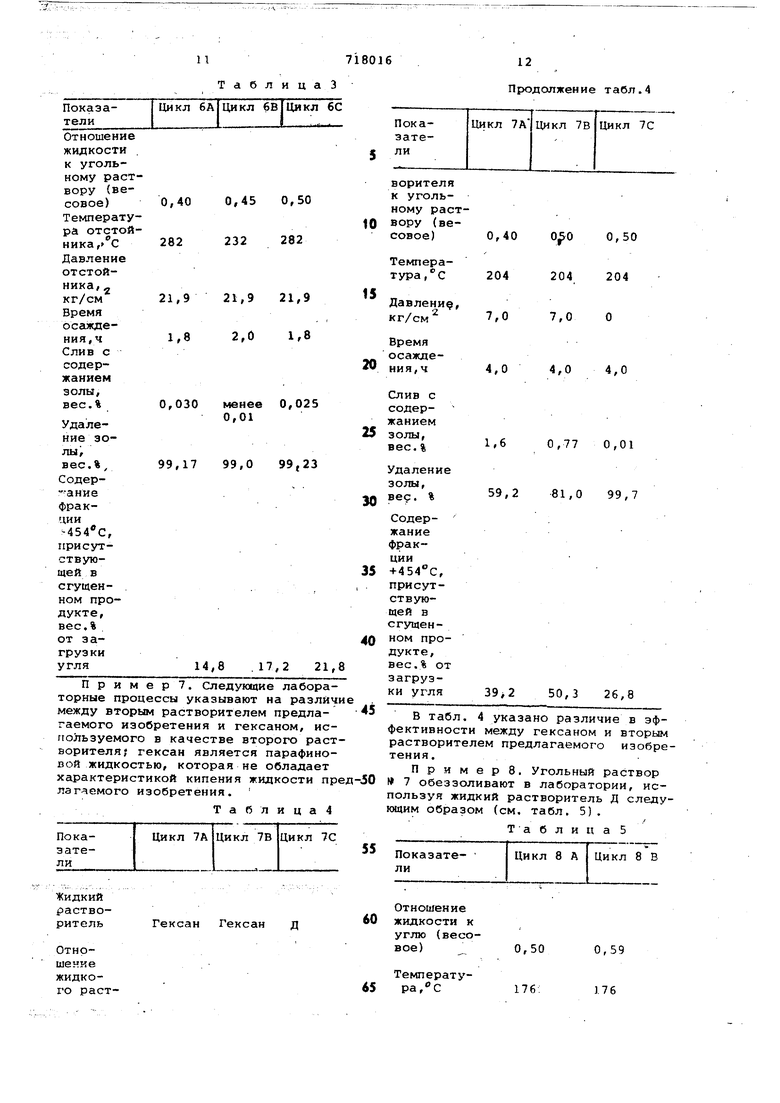

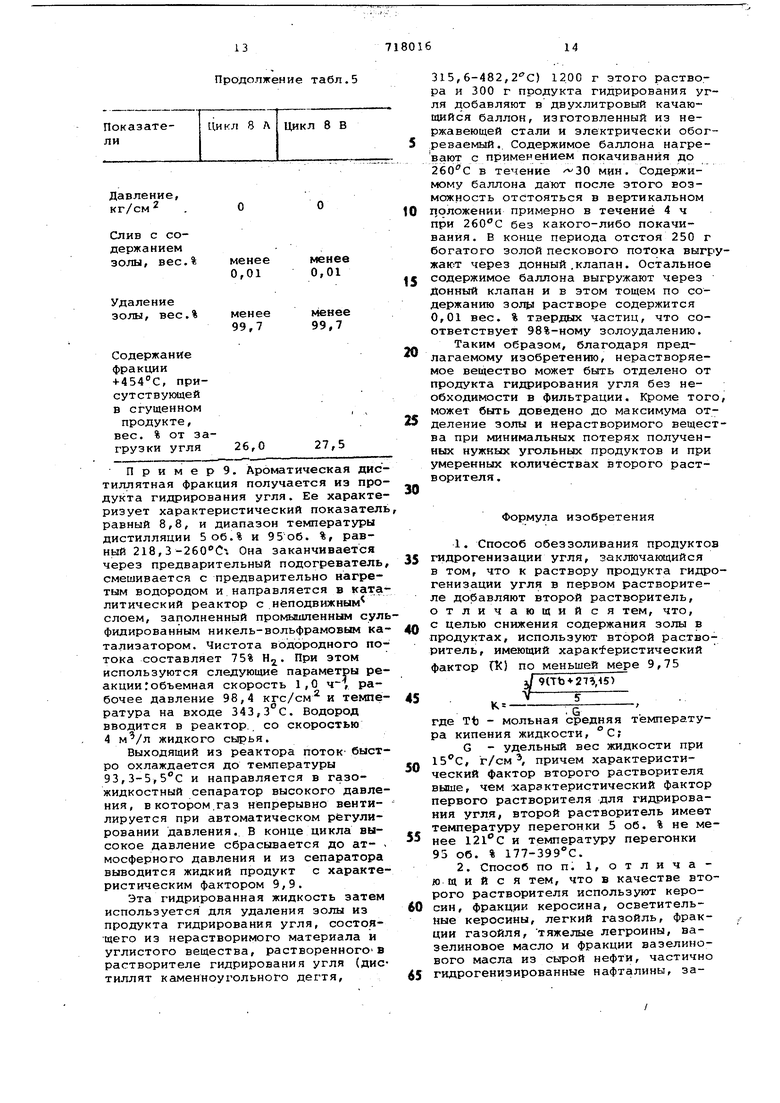

Пример, 300 г богатого золой угольного раствора №; 1 и 1200г жидкости А загружают в двухлитровый цилиндрический качакндийся баллон из нержавеющей стали с электрическим подогревом, Разм.еры бал.лона: 11,74см в диаметре и 45,7 см в длину по прямой стороне. Баллон снабжен донным выпускным клапаном. Содержимое баллона подвергают качанию и нагреваюа bo в течение 30 мин, а затем оставляют для осаждения в вертикаль .ном положении в течение 4 ч при 260 С без колебаний. В конце периода осаждения 150 г богатого золой сгущенного noToi a удаляют через донный клапан. Осталь ную часть содержимого баллона удаляют через доннУй клапан и этот бед ный золой раствор исследуют на соде жание золы. Содержание золы в бедном золой растворе Of 25 вес.%, что соответствует удалению золы на 57%. Этот пример иллюстрирует неэффек тивность ароматического типа жидкос ти; характеристический фактор ниже 9,75, несмотря на использование отношения, второго растворителя к угол ному раствору 4:1. П р и м е р 2. 300 г богатого золой раствора 2 и смесь (300 г жидкости Д и 300 г жидкости В) добавляют в двухлитровый баллон, описанный в примере 1. Содержимое баллона нагревают при качании до в течение 30 мин, а затем оставляют в вертикальном положении для осаадения в течение 4 ч при без ка.чания. В конце периода осаждения 258 г богатого золой сгущенного потока удаляют через донный клапан.. -Осталь ную часть содержимого баллона удаляют через донный клапан, и этот бедный золой раст.вор исследуют на содержание золы. Содержание золы в малозольном растворе составляет 0,01 вес. %, что соответствует уда лению золы на 98%. Этот пример иллюстрирует эффективность жидкой смеси при отношении второго растворителя к угольному раствору 1:1.: Примёрз. 1500-миллиметровый гуммированный стеклянный рёзервуар используют в эксперименте. Он оснащен четырехлопаточной турбинной мешалкой, термометром, подогревающей сеткой, обратным холодильником и капельной воронкой. 600. г богатого золой угольного раствора № 4 загружают в 1500-миллиметровый гуммированный резервуар.Рез вуар нагревают при перемешивании до в течение 30 мин.350 г жидкост Д добавляют капанием в течение 1ч через капельную воронку. Перемешивание и внутренняя температура рёзервуара 17бс сохраняются в течение добавления.Содержимое резервуара перемешивают при в течение дополнительных 30 MiiH, затем перемеши вание прекращают и содержимое резервуара отстаивают в течение 4 ч при 116°С. 708 г обедненного золой сливного раствора удаляют из гуммированного резервуара и анализируют на содержа ние золы. Резергуар затем разбирают и раствор выливают из резервуара. Содержание золы обедненного золой сливного раствора составляет 0,03 вес. %, что соответствует удалению золы на 98,7%. Этот пример иллюстрирует эффективность жидкого растворителя предлагаемого изобретения, в отсутствии разбавителя, при отношении второго растворителя к угольному раствору 0,54:1. П р и м е р 4. Устройство, использованное в этом эксперименте, является идентичным использованному в примере 3. 450 г богатого золой угольного раствора № 2 к 650 г жидкости В загружают в 1500-миллиметровый гуммированный резервуар. Смесь подогревают до при перемешивании в течение 30 мин, 100 г жидкости Д добавляют капанием через капельную воронку в течение 1 ч при. перемешивании и 17бс внутри резервуара. Содержимое резервуара затем перемешивают при дополнительно в течение 30 мин. Перемешивание прекращают и содержимое резервуара отстаивают в течение 5 ч. 912 г обедненного золой сливного раствора выделяют из резервуара и последовательно анализируют на содержание золы. Резервуар затем демонтируют, и 268 г богатого золой сливного раствора выливают из резервуара. Было установлено, что содержание золы в обедненном золой сливном растворе составляет 0,05 вес.%у что соответствует удалению золы на 96,4%. Этот пример иллюстрирует эффективность второго растворителя при тношении второго растворителя к угольному раствору 1,4:1. Пример 5. Используют для обеззоливания богатый золой угольный раствор 5. Обеззоливающим вторым растворителем является тетра- . гидронафталин и используется при весовом отношении второго растворителя к угольному раствору 2:1, при у температуре и давлении 14 кг/см при времени оседания порядка 2 ч. Содержание золы в сливе составляет меньше 0,01 вес. %, что соответствует удалению золы на 99%. П р и м е р 6. Используют для обеззоливания угольный раствор 7, применяя жидкий растворитель Д. Условия эксперимента и результаты приведены в табл. 3.,

ТаблицаЗ Отношен жидкост к уголь ному ра вору (в совое) Темпера ра отст ника, С Давлени отстойника, 2 кг/см Время осаждения,ч Слив с содержаниемзолы, вес.% Удаление ЭОЛЫвес.% Содер-аниефракции, присутствующей в сгущенном продукте, вес.% от эагруэкиугля П р и торные п между вт гаемого пользуем ворител вой жидк характер лагг1емо

Гексан Гексан

Д

Прололжение табл.4

Отношение жидкости к углю (весовое)

0,50

0,59

Температура.С

176:

176 ворителя к угольному раствору (весовое) ,50 Температура, с 204204 Давление, кг/см 7,0О Время осажде4,04,0 ния,ч Слив с содержаниемзолы, 0,770,01 вес. % Удаление золы, 81,099,7 ве. % Содержаниефракции+ 454с, присутствующей в сгущенном продукте, вес.% от загруз50,3 26,8 ки угля В табл. 4 указано различие в эффективности между гексаном и вторым растворителем предлагаемого изобретения. П р и м е р 8. Угольный раствор № 7 обеззоливают в лаборатории, используя жидкий растворитель Д следующим образом (см. табл. 5). Та блиц а 5

Продолжение табл.5

менее

менее 0,01 0,01

менее

менее 99,7 99,7 27,5

26,0

П р и м е р 9. Ароматическая дистиллятная фракция получается из продукта гидрирования угля. Ее характеризует характеристический показатель равный 8,8, и диапазон температуры дистилляции 5об.% и 95об. %, равный 218,3-260Ci Она заканчивается через предварительный подогреватель, смешивается с предварительно нагретым водородом и направляется в каталитический реактор с неподвижным слоем, заполненный промышленным сульфидированным никель-вольфрамовым катализатором. Чистота водородного потока составляет 75% Н. При этом используются следующие параметры реакции Г объемная скорость 1,0 ч, рабочее давление 98,4 кгс/см и температура на входе 343,3°С. Водород вводится в реактор., со скоростью 4 м/л жидкого сырья.

Выходящий из реактора поток быстро охлаждается до температуры 93,3-5,5с и направляется в газожидкостный сепаратор высокого давления, в котором,газ непрерывно вентилируется при автоматическом регулировании давления. В конце цикла высокое давление сбрасывается до ат- мосферного давления и из сепаратора выводится жидкий продукт с характеристическим фактором 9,9.

Эта гидрированная жидкость затем используется для удаления золы из продукта гидрирования угля, состоящего из нерастворимого материала и углистого вещества, растворенного-в растворителе гидрирования угля (дистиллят каменноугольного дегтя.

315,6-482,) 12.00 г этого раствора и 300 г продукта гидрирования угля добавляют в двухлитровый качающийся баллон, изготовленный из нержавеющей стали и электрически обогреваемый.. Содержимое баллона нагревают с применением покачивания до 260С в течение мин. Содержимому баллона дают после этого возможность отстояться в вертикальном

0 положении примерно в течение 4 ч при 260С без какого-либо покачивания. В конце периода отстоя 250 г богатого золой пескового потока выгружают через донный .клапан. Остальное содержимое баллона выгружают через

5 Донный клапан и в этом тощем по содержанию зо1чы растворе содержится 0,01 вес. % твердых частиц, что соответствует 98%-ному золоудалению. Таким образом, благодаря пред0лагаемому изобретению, нерастворяемое вещество может быть отделено от продукта гидрирования угля без необходимости в фильтрации. Кроме того, может быть доведено до максимума от5деление золы и нерастворимого вещества при минимальных потерях полученных нужных угольных продуктов и при умеренных количествах второго растворителя.

0

Формула изобретения

5 гидрогенизации угля, заключающийся в том, что к раствору продукта гидрогенизации угля в первом растворителе добавляют второй растворитель, отличающийся тем, что, с целью снижения содержания золы в

0 продуктах, используют второй растворитель, имеющий характеристический фактор (К) по меньшей мере 9,75

# 9(,H5

5

К где Tt - мольная средняя температура кипения жидкости, С;

G - удельный вес жидкости при , г/см, причем характеристи0ческий фактор второго растворителя выше, чем характеристический фактор первого растворителя для гидрирования угля, второй растворитель имеет температуру перегонки 5 об. % не ме5нее и температуру перегонки 95 Об. % 177-399С.

15

метенные нафталины и тетрагидронафталин,-;- у--- - - 3.Способ по п. 1, о т л и ч а ю ц и и с я тем, что еоотношеиие второго растворителя к угольному jpacTBopy составляет от 0,2:1 до 3,0:1,

71Й016

16

выделенную из рбеэзоленного угольного экстракта, который гндрогенизуют и возврааают в зону обеззоливания.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1980-02-25—Публикация

1973-11-06—Подача