(54) СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ ПРОДУКТОВ ИЗ УГЛЯ

1

Известен способ получения жидких, продуктов из угля с использованием растворителей, водорода и катализатора .

Наиболее близким к изобретению является способ получения жидких продуктов из угля путем растворения измельченного угля в растворителе в присутствии водорода при температуре 315,6-398,9°С, давлении 35 350 кг/см(г,

Полученные при этом продукты контактируют с катализатором гидрокрекинга при температуре 427-510°С,;давлении 35-350 кг/см.

При проведении такого процесса выход целевых продуктов занижен вслествие быстрого закоксовывания катализатора гидрокрекинга, приводящего к повышенному газообразованию и прекра щению работы катализатора.

Целью изобретения является повышение выхода жидких продуктов за сче снижения коксообразования.

Поставленная цель достигается описываемым способом получения жидких продуктов из угля путем растворения измельченного угля в растворителе в присутствии водорода при : температуре 399-482с, давлении 35350 кг/см2 с последующим контактирозанием продуктов растворения с катализатором гидрокрекинга при температуре ниже температуры растворения и равной 343-426 Сг давлении 35 350 кг/см.

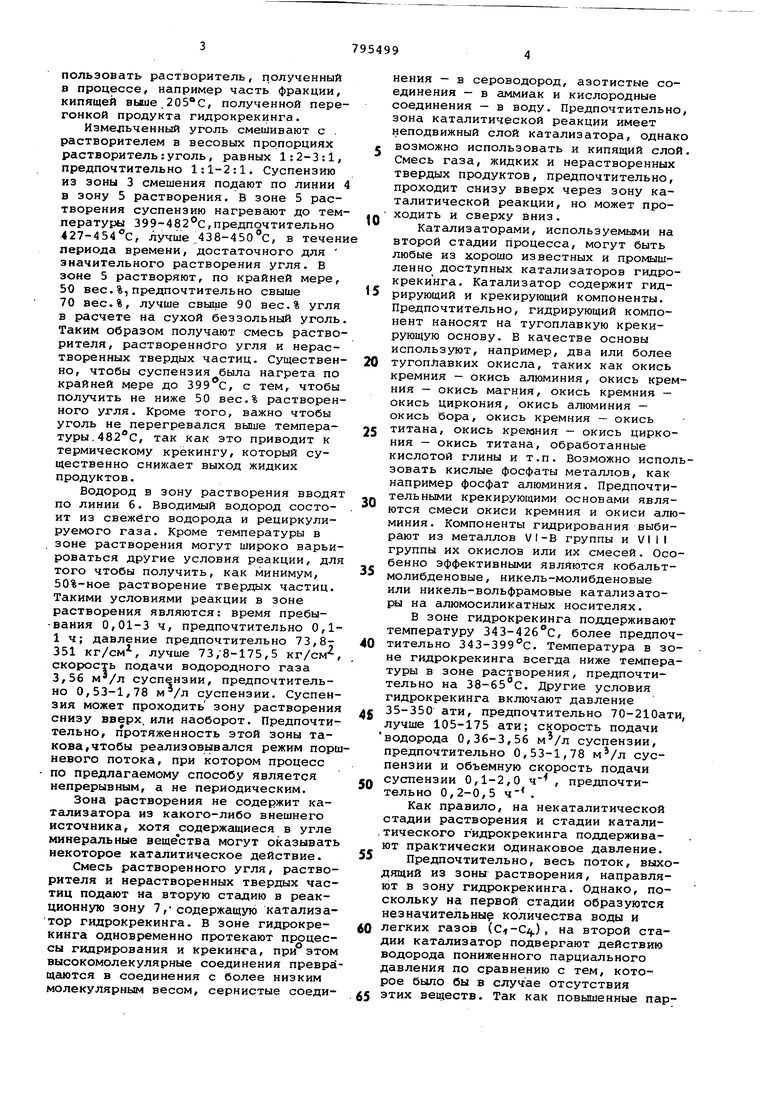

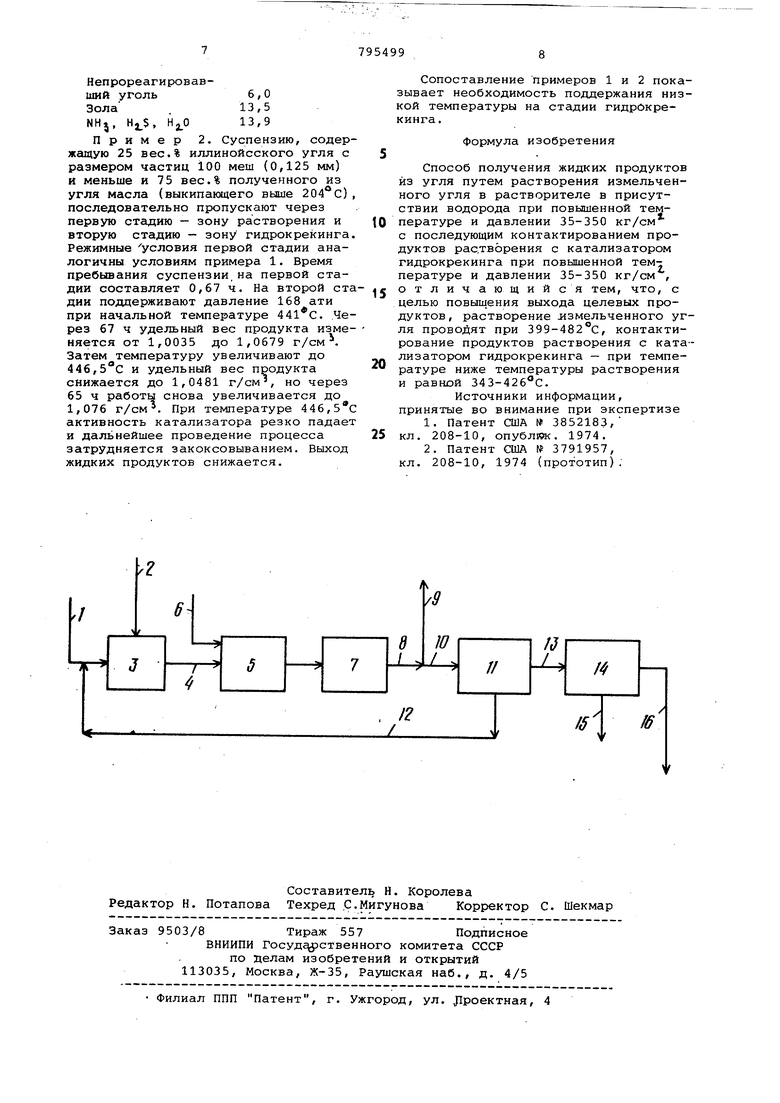

Принципиальная схема проведения способа представлена на чертеже.

Измельченный уголь по линии 1 вместе с растворителем, подаваемым по линии 2 и являющимся донором водорода, направляют в зону 3 смешения. В качестве сырья;возможно истользовать твердый измельченный угол как например, антрацит, битуминозный уголь, полубитуминозный уголь, бурый уголь и их смеси. Битуминозные и полубитуминозные угли особенно предпочтительны. Обычно измельчают уголь до частиц от 100 меш (0,125 мм и меньше. Однако могут быть использованы и более крупные частицы.

В качестве растворителей используют частично гидрированные ароматические растворители. Примерами таких растворителей являются тетралин (тетрагидронафталин), дигидронафталин, дигидр6алкилнафталины,дигидрофенантрен, дигидроантрацен, дигидрохризены и т.п. Наиболее предпочтительно использовать растворитель, полученный в процессе, например часть фракции, кипящей вьаие., полученной перегонкой продукта гидрокрекинга. Измельченный уголь смешивают с . растворителем в весовых пропорциях растворитель:уголь, равных 1:2-3:1, предпочтительно 1:1-2:1. Суспензию из зоны 3 смешения подают по линии в зону 5 растворения. В зоне 5 растворения суспензию нагревают до тем пературы 399-482 0, предпочтительно 427-454 с, лучше ;438-450с, в течен периода времени, достаточного для значительного растворения угля. В зоне 5 растворяют, по крайней мере, 50 вес.%,предпочтительно свыше 70 вес.%, лучше свыше 90 вес.% угля в расчете на сухой беззольный уголь Таким образом получают смесь раство рителя, растворенного угля и нерастворенных твердых частиц. Существен но, чтобы суспензия была нагрета по крайней мере до 399 С, с тем, чтобы получить не ниже 50 вес.% растворенного угля. Кроме того, важно чтобы уголь не перегревался выше температуры. , так как это приводит к термическому крекингу, который существенно выход жидких продуктов. Водород в зону растворения вводят по линии б. Вводимый водород состоит из свежего водорода и рециркулируемого газа. Кроме температуры в зоне растворения могут широко варьироваться другие условия реакции, для того чтобы получить, как минимум, 50%-ное растворение твердых частиц. Такими условиями реакции в зоне растворения являются: время пребы-вания 0,01-3 ч, предпочтительно 0,11 ч; давление предпочтительно 73,8351 кг/см, лучше 73/8-175,5 KT/CVT скорость подачи водородного газа 3,56 суспензии, предпочтительно 0,53-1,78 м /л суспензии. Суспензия может проходить зону растворения снизу вверх, или наоборот. Предпочтительно, протяженность этой зоны такова, чтобы реализовывался режим порш невого потока, при котором процесс по предлагаемому способу является непрерывным, а не периодическим. Зона растворения не содержит катализатора из какого-либо внешнего источника, хотя содержащиеся в угле минеральные веще°ства могут оказывать некоторое каталитическое действие. Смесь растворенного угля, растворителя и нерастворенных твердых частиц подают на вторую стадию в реакционную зону 7/ содержащую катализатор гидрокрекинга. В зоне гидрокрекинга одновременно протекают процессы гидрирования и крекинга, при° этом высокомолекулярные соединения превра щаются в соединения с более низким молекулярным весом, сернистые соединения - в сероводород, азотистые соединения - в аммиак и кислородные соединения - в воду. Предпочтительно, зона каталитической реакции имеет неподвижный слой катализатора, однако возможно использовать и кипящий слой. Смесь газа, жидких и нерастворенных твердых продуктов, предпочтительно, проходит снизу вверх через зону каталитической реакции, но может проходить и сверху вниз. Катализаторами, используемыми на второй стадии процесса, могут быть любые из хорошо известных и промышленно доступных катализаторов гидрокрекинга. Катализатор содержит гидрирующий и крекирующий компоненты. Предпочтительно, гидрирующий компонент наносят на тугоплавкую крекирующую основу. В качестве основы используют, например, два или более тугоплавких окисла, таких как окись кремния - окись алюминия, окись кремния - окись магния, окись кремния окись циркония, окись алюминия - окись бора, окись кремния - окись титана, окись кремния - окись циркония - окись титана, обработанные кислотой глины и т.п. Возможно использовать кислые фосфаты металлов, как например фосфат алюминия. Предпочтительными крекирующими основами являются смеси окиси кремния и окиси алюминия. Компоненты гидрирования выбирают из металлов VI-В группы и VIII группы их окислов или их смесей. Особенно эффективными являются кобальтмолибденовые , никель-молибденовые или никель-вольфрамовые катализатори на алюмосиликатных носителях. В зоне гидрокрекинга поддерживают температуру 343-426 С, более предпочтительно 343-399 с. Температура в зоне гидрокрекинга всегда ниже температуры в зоне растворения, предпочтительно на 38-б5с. Другие условия гидрокрекинга включают давление 35-350 ати, предпочтительно 70-210ати, лучше 105-175 ати; скорость подачи водорода 0,36-3,56 м/л суспензии, предпочтительно 0,53-1,78 м/л суспензии и объемную скорость подачи суспензии 0,1-2,0 , предпочтительно 0,2-0,5 ч . Как правило, на некаталитической стадии растворения и стадии каталитического гидрокрекинга поддерживают практически одинаковое давление. Предпочтительно, весь поток, выходящий из зоны растворения, направляют в зону гидрокрекинга. Однако, поскольку на первой стадии образуются незначительны количества воды и легких газов (), на второй стадии катс1лизатор подвергают действию водорода пониженного парциального давления по сравнению с тем, которое было бы в случае отсутствия этих веществ. Так как повышенные парциальные давления водорода способствуют увеличению жизни катализатора, при промышленной эксплуатации возможно удалят, часть воды и легких газов перед подачей потока на стадию гидрокрекинга.

Выходящий из реакционной зонЫ 7 по линии 8 поток продукта разделяют на газообразную фракцию и содержащую твердые частицы фракцию, отводимые по линиям 9 и 10 соответственно. Газообразная фракция включает легкие масла, кипящие ниже 149-260 С, предпочтительно ниже , и газообразные при обычных условиях компоненты, такие как , С02. углеводороды Cii-С. Предпочтительно, водород отделяют от других газообразных компонентов и возвращают в случае необходимости на стадии гидрокрекинга или растворения, Жидкостно-тверцую фракцию подают в зону 11 отделения твердых частиц, в которой ее разделяют на обедненный твердыми частицами поток, отводимый по линии 12, и поток, обогащенный твердыми частицами, отводимый по линии- 13. Нерастворенные твердые частицы отде-ляют с помощью общепринятых средств, например гидроциклонов, путем фильтрации, центрифугирования и осаждения за счет силы тяжести или любым сочетанием этих средств. Предпочтительно, нерастворенные твердые частицы отделяют с помощью осаждения за счет силы тяжести.

Выходящий из реакционной зоны гидрокрекинга поток обладает низкой вязкостью и низким удельным весом (ниже 1,1012 г/см). Низкое значение удельного веса допускает быстрое разделение твердых частиц отстаиванием за счет силы тяжести. Предпочтительно нерастворенные твердые частицы удаляютотстаиванием за счет силы тяжести при повышенной температуре 93-427°С, предпочтительно 149-204°С и при давлении 0-350 кг/см -, предпочтительно 0-70 кг/см. Особенно предпочтительно выделение твердых частиц при повышенных температуре и давлении. Обедненный твердыми частицами поток продукта, отводимый по линии 12, возвращают в зону смешения, в то время как поток, обогащенный твердыми частицами, направляют по линии 13 во вторую зону выделения твердых частиц 14. Зона 14 может содержать перегонку, коксование в кипящем .слое или зги«1едленное коксование, центрифугирова1ние, гидроциклоны, фильтрацию, осаждение или любую комбинацию перечисленных методов. Выделенные твердые частицы выводят из зоны 14 по линии 15. Жидкий продукт выводят по линии 16. Жидкий продукт практически не содержит твердых частиц, их содержание не превышает 1,0 вес.%.

Предлагаемый способ обеспечивает получение очень чистых жидких при нормальных условиях продуктов. Жидки при нормальных условиях продукты, которыми являются все фракции, продукта, кипящие выше , обладают низ КИМ удельным весом, составляющим 1,1012 г/см, предпочтительно. 1,076 г/см и более предпочтительно ниже 1,0366 низкое содержание серы 0,1 вес.% предпочти-,

тельного,02 вес.%, низкое содержа1ие азота -СО, 5 вес.%, предпочтитель,40 0,2 вес.%.

Предлагаемый способ обеспечивает получение из угля чистых, жидких при

нормальных условиях продуктов, исполь зуемых в разных отраслях. Широкую фракцию продукта возможно использовать в качестве турбинного топлива. Узкие фракции продукта используют в качестве бензина, дизельного, реактивногои других видов топлива.

Пример 1. Суспензию, содержащую 33 вес.% иллинойсского угля и .67 вес.% рециркулируемого масла, последовательно пропускают через первую стадию - зону растворения и вторую стадию - зону гидрокрекинга. Размер частиц угля составляет 100 меш (0,125 мм). Элементарный состав в i расчете на сухой уголь, вес.%: С 64;

Н 4,5; N 1,0; О 12,5; S 4,0; зола

14,0. Растворитель (рециркулируемое масло) представляет собой фракцию с началом кипения . Водород вводят на первой стадии со скоростью,

равной 1,78 м /л. Время пребывания суспензии на первой стадии 1,4 ч, температура составляет 446,5°С, давление 168 ати. Затем смесь газов, жидкостей и твердых частиц направляют на вторую стадию, где контактируют с неподвижным слоем катализатора гидрокрекинга, состоящего из 6,6 вес.% никеля и 19,2 вес.% вольфрама, нанесенных на окись алюминия. На второй стадии поддерживают режим: давление 168 ати, температура 354С, объемная скорость подачи сырьевой суспензии 0,25 ч . Выходящий поток разделяют на рециркулируемое масло .(начало кипения 204°с) и извлеченный

лз угля продукт.

жидкий при обычных условиях продукт, т.е. фракции от С4, до имеет удельный вес 1,0143 г/см, содержит азота 0,2 вес.%, кислорода 0,69 вес.%; серы 0,03 вес.%.

Ниже приведены выходы продуктов после работы- в течение 1300 ч.

Фракция Выход на сухой уголь, вес.%

,2

С4 ,5

204-371 С39,7

371-468«С10,2

468С11,1

Непрореагировавший уголь6,О Зола . 13,5 NHj, , 13,9 Пример 2. Суспензию, содержащую 25 вес.% иллинойсского угля с размером частиц 100 меш (0,125 мм) и меньше и 75 вес.% полученного из угля масла (выкипающего выше 204 С), последовательно пропускают через первую стадию - зону растворения и вторую стадию - зону гидрокрекинга. Режимные условия первой стадии аналогичны условиям примера 1. Время пребывания суспензии,на первой стадии составляет 0,67 ч. На второй стадии поддерживают давление 168 ати при начальной температуре . Через 67 ч удельный вес продукта изменяется от 1,0035 до 1,0679 г/см . Затем температуру увеличивают до 446,5с и удельный вес продукта снижается до 1,0481 г/см, но через 65 ч работы снова увеличивается до 1,076 г/см. При температуре 446, активность катализатора резко падает и дальнейшее проведение процесса затрудняется закоксовыванием. выход жидких продуктов снижается.

Сопоставление примеров 1 и 2 показывает необходимость поддержания низкой температуры на стадии гидрокрекинга.

Формула изобретения

Способ получения жидких продуктов из угля путем растворения измельченного угля в растворителе в присутствии водорода при повышенной температуре и давлении 35-350 кг/см с последующим контактированием продуктов растворения с катализатором гидрокрекинга при повышенной температуре и давлении 35-350 кг/см , отличающийся тем, что, с целью повышения выхода целевых продуктов, растворение измельченного угля проводят при 399-482с, контактирование продуктов растворения с катализатором гидрокрекинга - при температуре ниже температуры растворения и равной 343-426 С.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-07—Публикация

1977-12-15—Подача