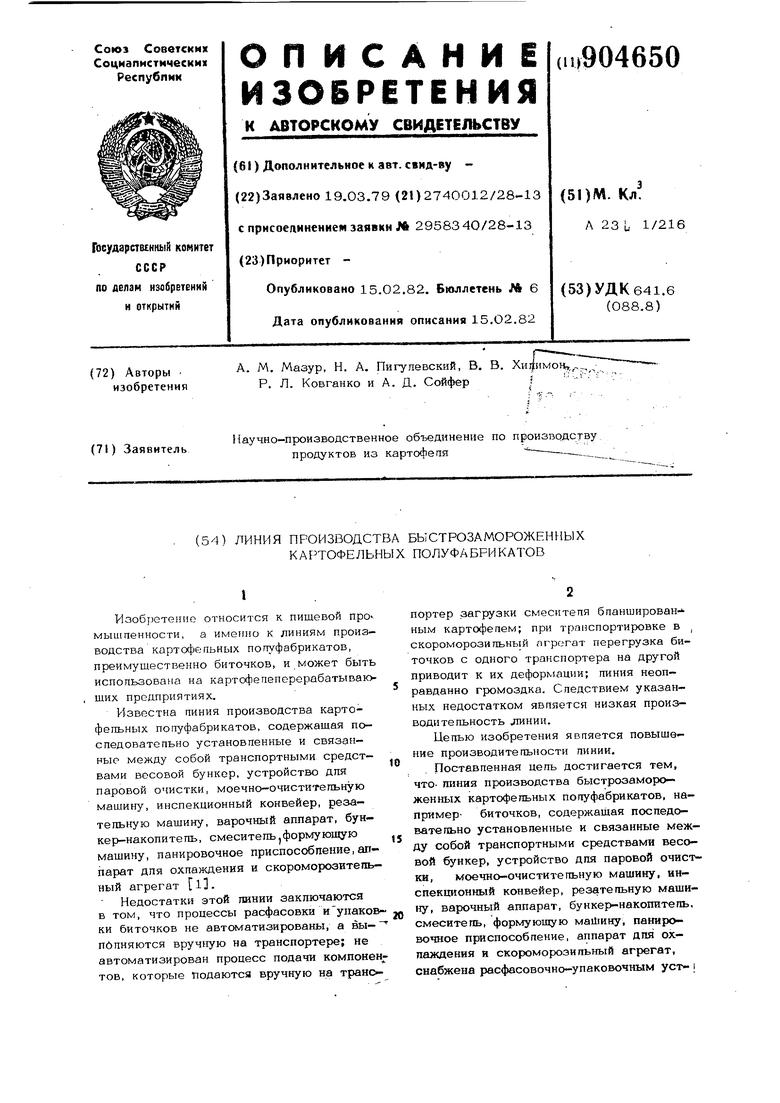

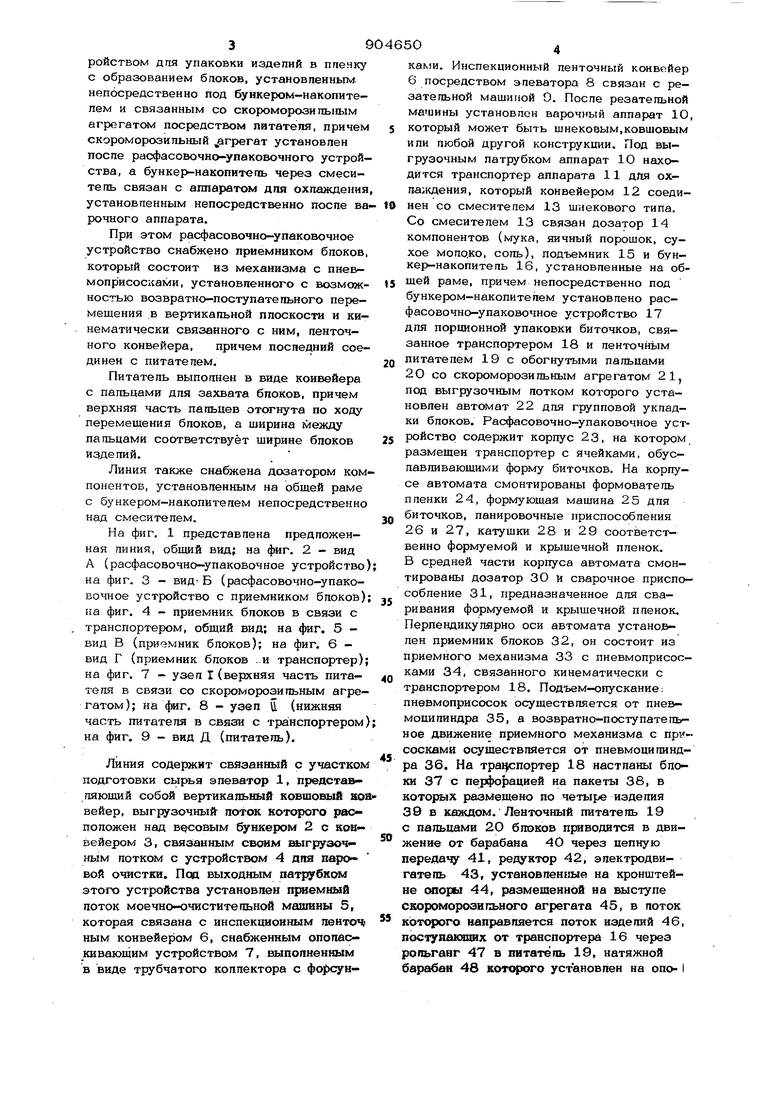

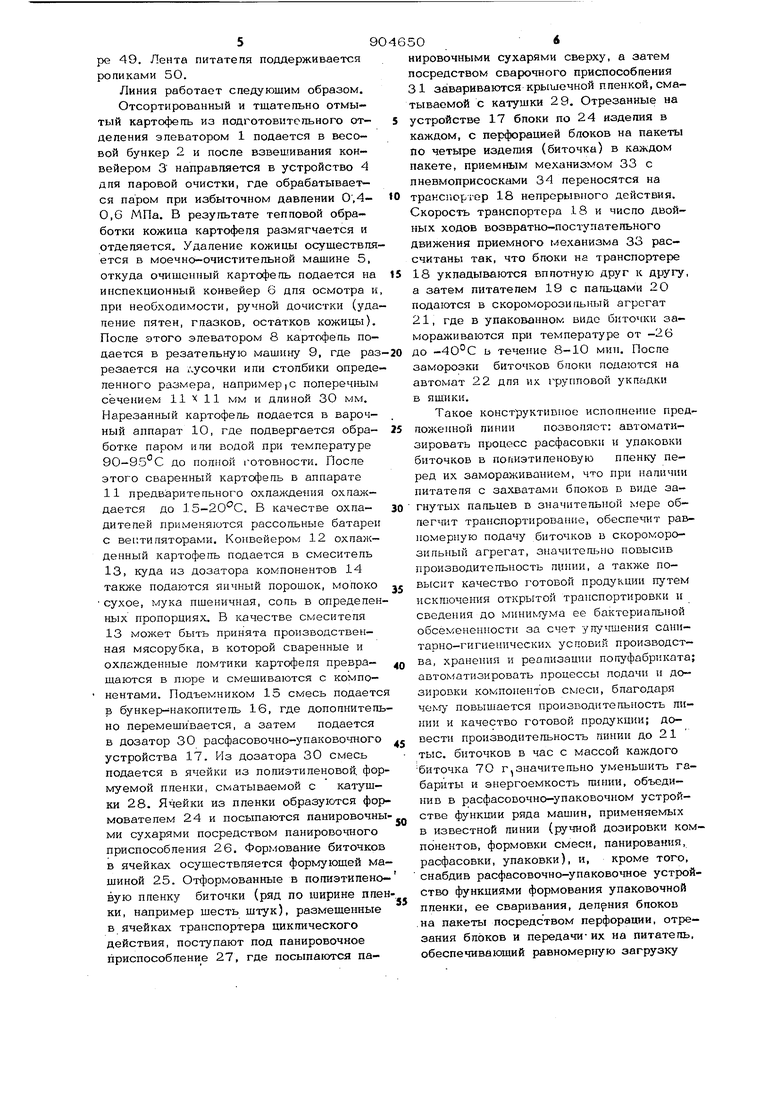

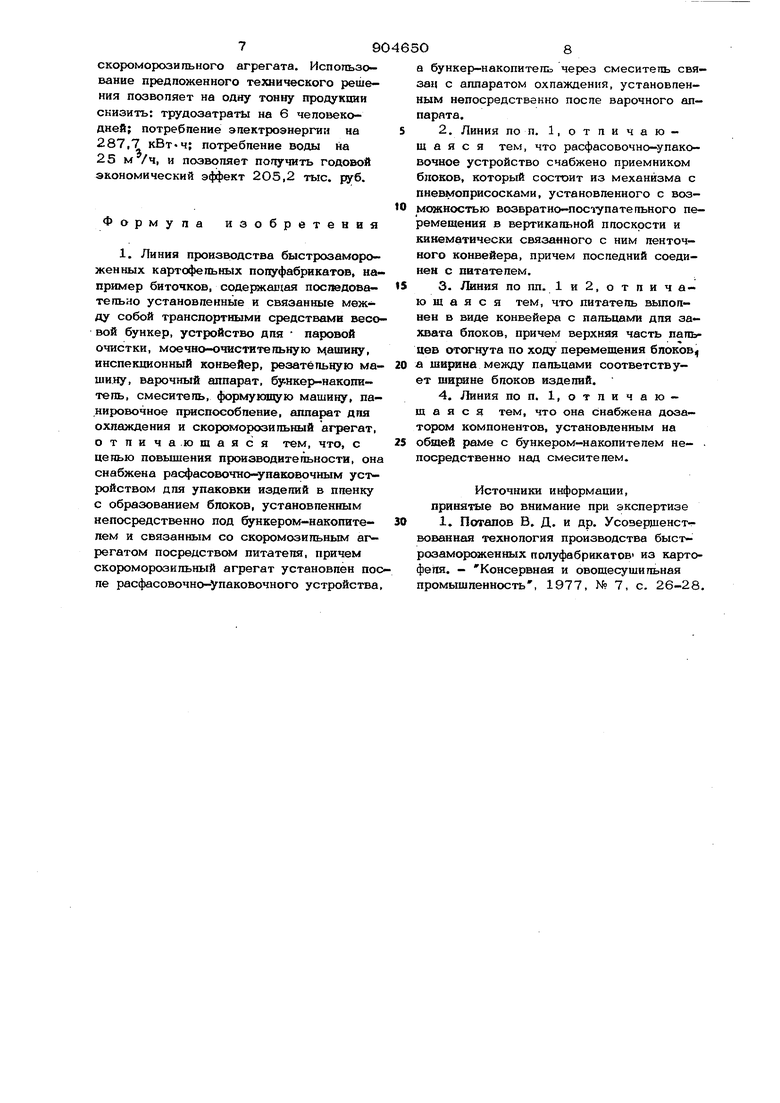

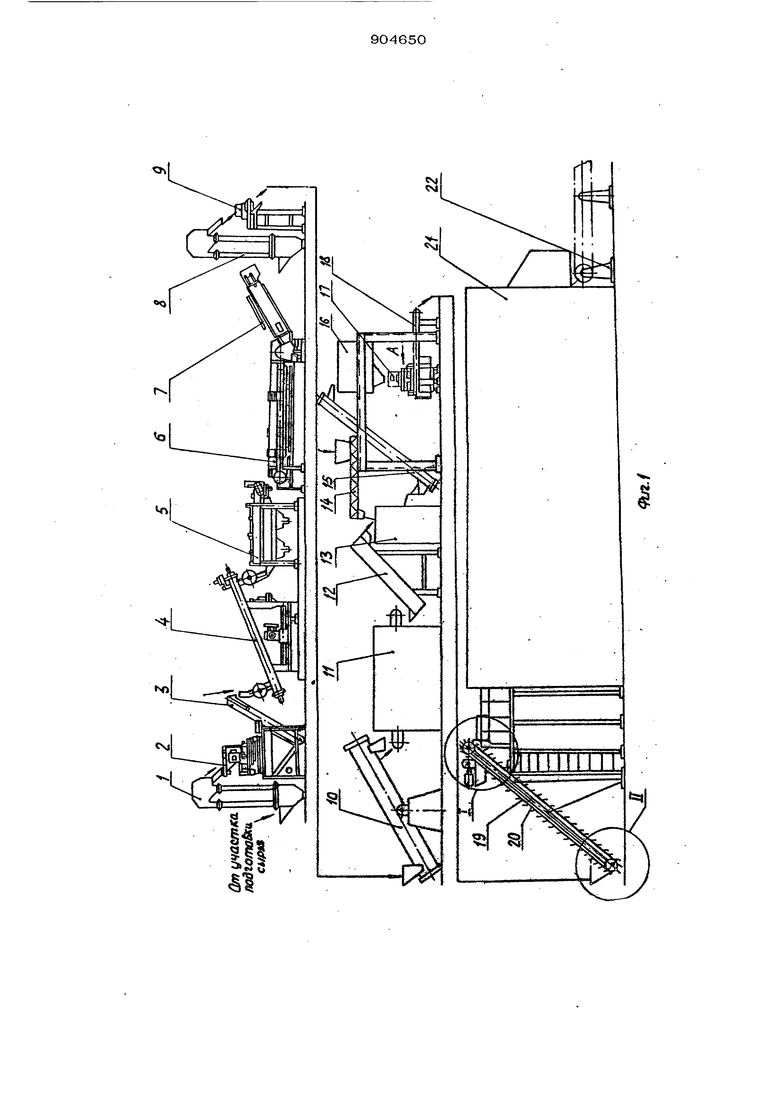

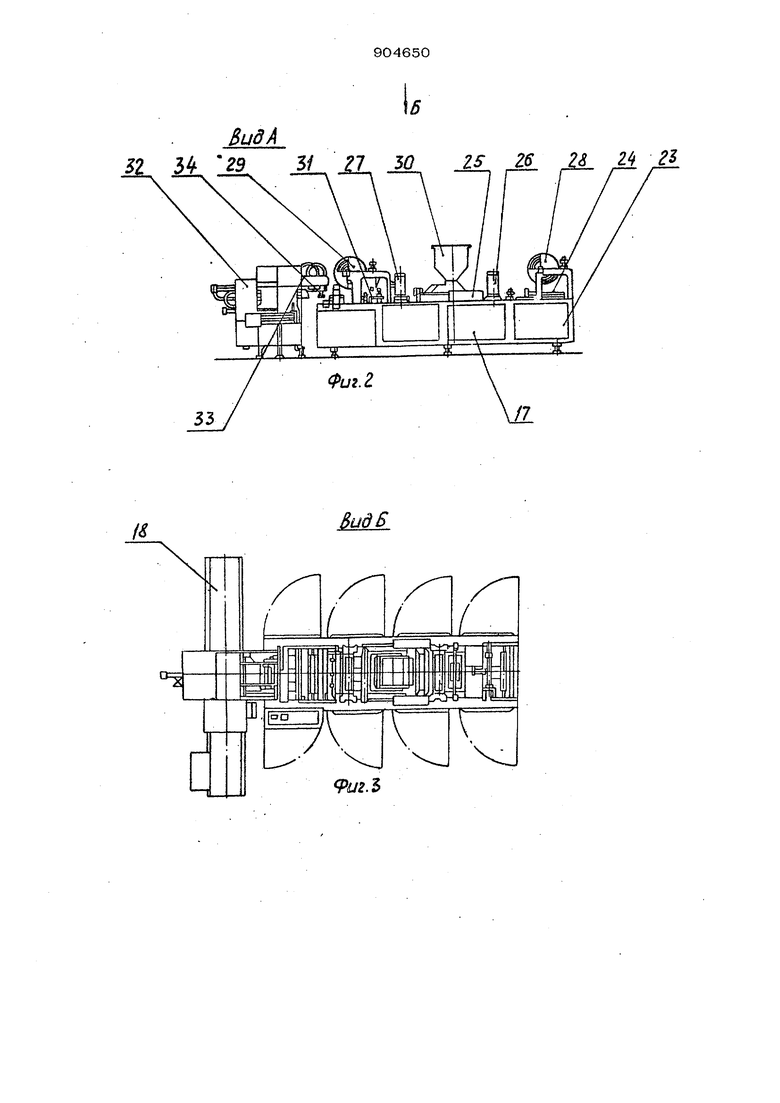

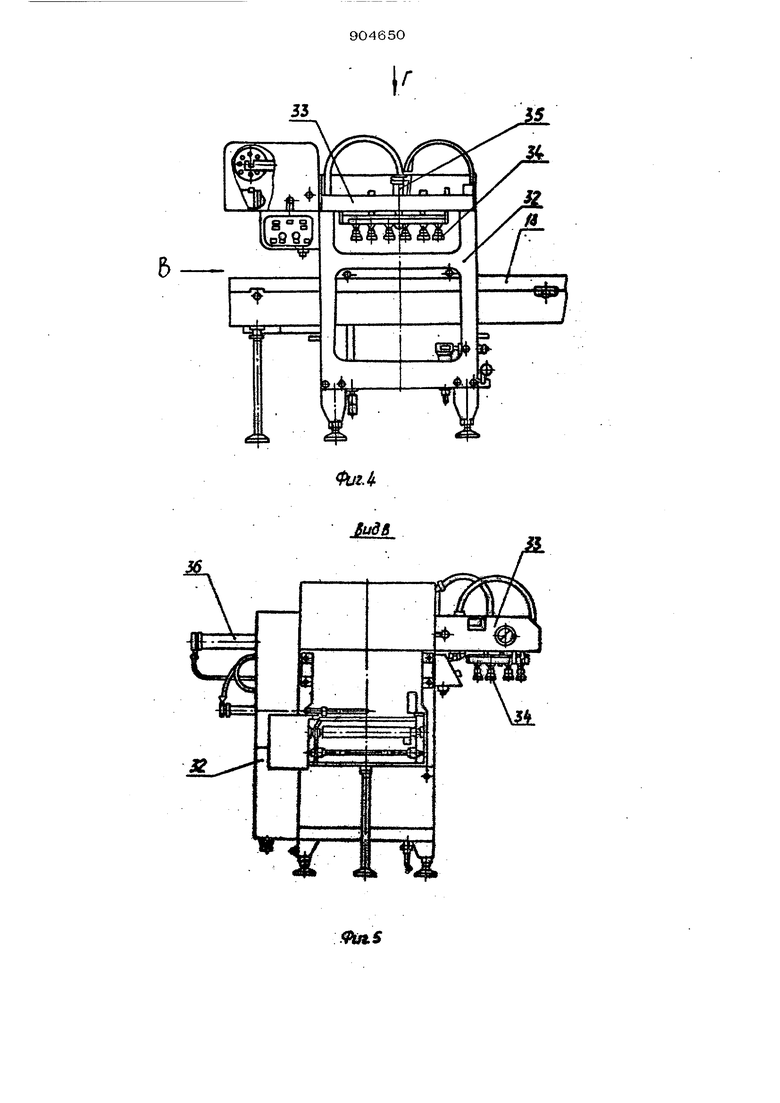

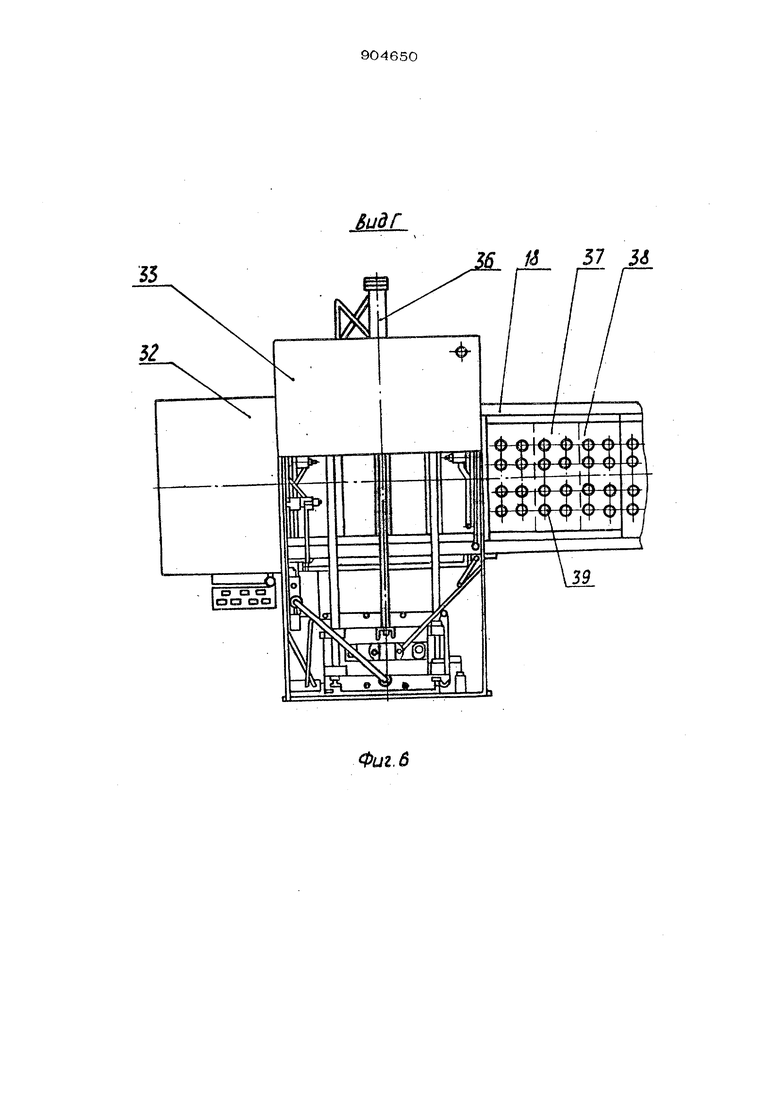

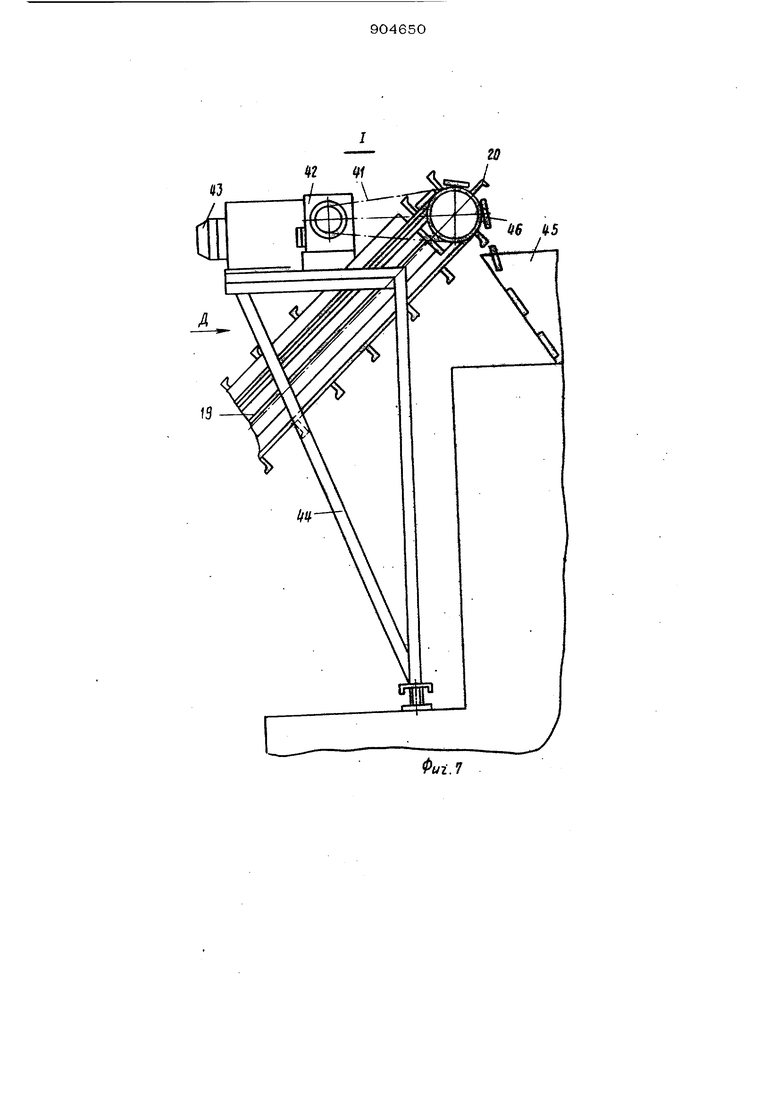

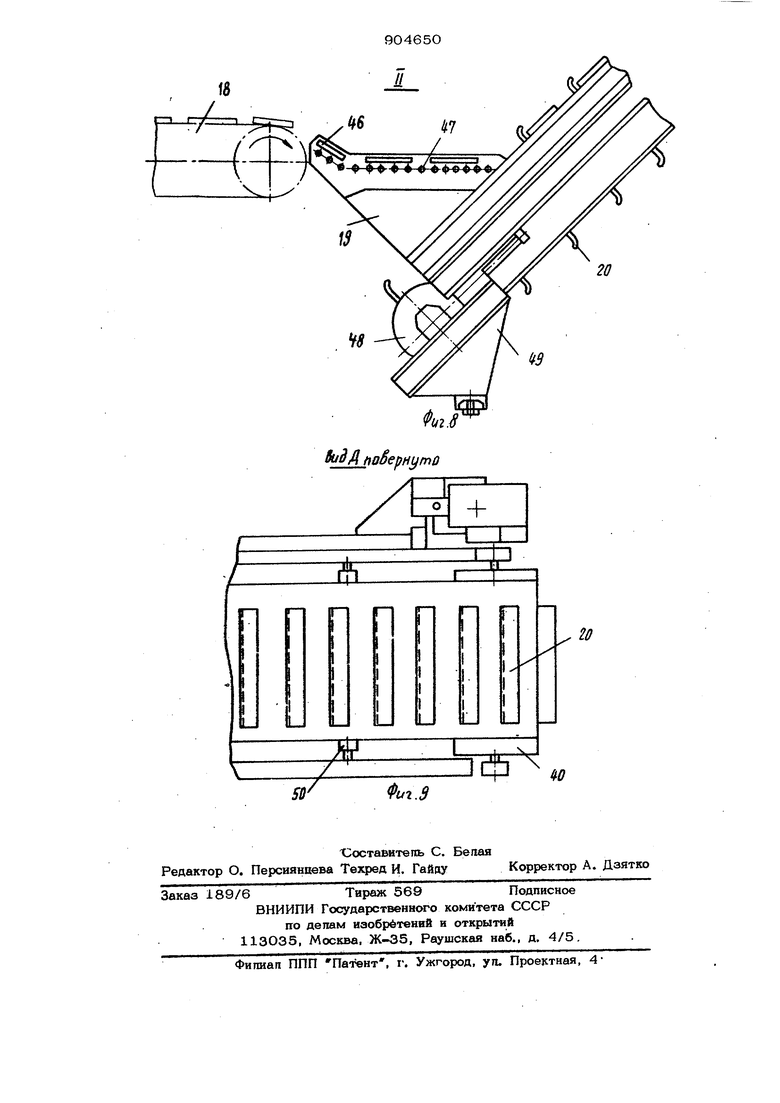

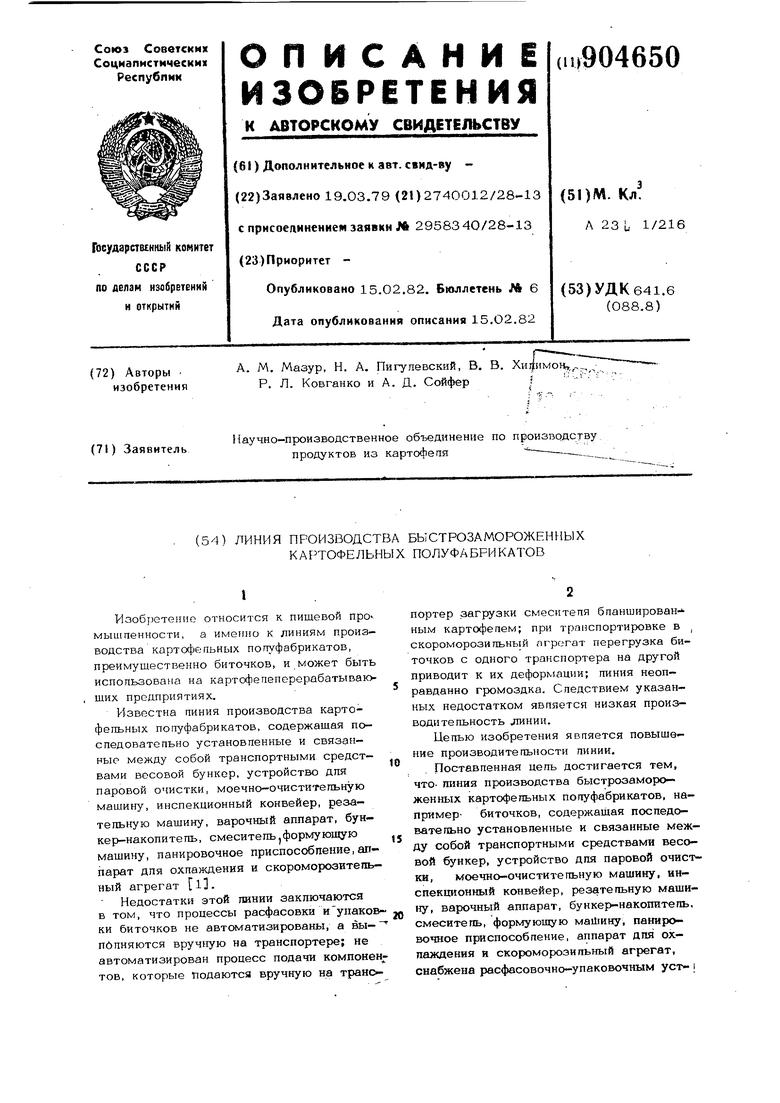

(54) ЛИНИЯ ПРОИЗВОДСТВА БЫСТРОЗАМОРОЖЕННЫХ КАР ТОФЕЛЬНЫХ ПОЛУФАБРИКАТОВ Изобузетение относится к пищевой промышпенности, а именно к линиям производства картофепьных погтуфабрикатов, преимущественно биточков, и может быть использована на картофепеперерабатываю ших предприятиях. Известна пиния производства картофепьных попуфабрикатов, содержащая поспедоватепьно установпенные и связанные между собой транспортными средствами весовой бункер, устройство для паровой очистки, моечно-очиститепьную машину, инспекционный конвейер, резательную машину, варочный аппарат, бункер-накопитепь, смеситегаь,формующую машину, панировочное приспособпеиие,аппарат для охлаждения и скороморозитепьный агрегат l. Недостатки этой линии заключаются в том, что процессы расфасовки иупаков ки биточков не автоматизированы, а вы- пОпняются вручную на транспортере; не автоматизирован процесс подачи компоне тов, которые подаются вручную на трано портер загрузки смесителя бпаншированным картофелем; при транспортировке в , скороморозильный агрегат перегрузка биточков с одного транспортера на другой приводит к их деформации; линия неоправданно громоздка. Следствием указанных недостатком явпяется низкая производительность .линии. Цепью изобретения явпяется повышение производительности линии. Поставленная цель достигается тем, что- 7ШНИЯ производства быстрозамороженных картофельных полуфабрикатов, например- биточков, содержащая последовательно установпенные и связанные между собой транспортными средствами весовой бункер, устройство дпя паровой очистки, моечно-очиститепьную машину, инспекционный конвейер, резательную машину, варочный аппарат, бункер-накопитепь, смеситепь, формующую маШину, панировочное приспособление, аппарат дпя ох- паждения и скороморюзипьный агрегат, снабжена рюсфасовочно-упаковочным уст- i 39046 ройством дпя упаковки изделий в ппенку с образованием блоков, установленным непосредственно под бункером-накопителем и связанным со скороморозильным агрегатом посредством питателя, причем скороморозильный агрегат установлен после расфасовочно-упаковочного устройства, а бункер-накопитегаь через смеситель связан с аппаратом дпя охлаждения, установпенным непосредственно поспе варочного аппарата. При этом расфасовочно-упаковочное устройство снабжено приемником блоков, который состоит из механизма с пневмоприсосками, установпенного с возможностью возвратно-поступательного перемещения в вертикальной плоскости и кинематически связанного с ним, пенточного конвейера, причем последний соединен с питателем. Питатель выполнен в виде конвейера с пальцами для захвата блоков, причем верхняя часть пальцев отогнута по ходу перемещения блоков, а ширина между пальцами соответствует ширине блоков излелий. Линия также снабжена дозатором компонентов, установленным на общей раме с бункером-накопителем непосредственно над смесителем. На фиг. 1 представлена предложенная пиния, общий вид; на фиг. 2 - вид А (расфасовочно-упаковочное устройство) на фиг. 3 - вид- Б (расфасовочно-упаковочное устройство сприемником блоков); на фиг. 4 - приемник блоков в связи с транспортером, общий вид; на фиг. 5 вид В (приемник блоков); на фиг. 6 вид Г (приемник блоков .и транспортер); на фиг. 7 - узел I (верхняя часть питателя в связи со скороморозильным агрегатом); на 4жг. 8 - уаеп S (нижняя часть питателя в связи с транспортером) на фиг, 9 - вид Д (питатель). Линия содержит связанный с участком подготовки сырья элеватор 1, представпяющий собой вертикальный ковшовый аоа вейер, выгрузочный- поток которого расположен над весовым бункером 2 с конвейером 3, связанным своим выгрузочным потком с устройством 4 дпя варовой очистки. Под выходным патрубкам этого устройства установнен прием1Ш1й поток моечно-очиститепьной машины 5, которая связана с инспекционным пенточ ным конвейером 6, снабженным опопаскиваюц1им устройством 7, выполненным в виде трубчатого коллектора с форсун- 5 0 ками. Инспекционный ленточный конвейер 6 посредством элеватора 8 связан с резательной машиной О. После резательной машины установлен варочный аппарат 10, который может быть шнековым,ковшовым и пи любой другой конструкции. Под выгрузочным патрубком аппарат 10 находится транспортер аппарата 11 для ох- ла;кдения, который конвейером 12 соедииен со смесителем 13 шнекового типа. Со смесителем 13 связан дозатор 14 компонентов (мука, яичный порошок, сухое молодо, соль), подъемник 15 и бункер-накопитель 16, установленные на обше раме, причем непосредственно под бункером-накопителем установлено расфасовочно-упаковочное устройство 17 порционной упаковки биточков, связанное транспортером 18 и пенточньш питателем 19 с обогнутыми пальцами 2О со скороморозильным агрегатом 21, под выгрузочным лотком которого установлен автомат 22 для групповой укладки блоков. Расфасовочно-упаковочное устройствр содержит корпус 23, на котором размещен транспортер с ячейками, обуславливающими форму биточков. На корпусе автомата смонтированы формователь пленки 24, формующая машина 25 для биточков, панировочные приспособления 26 и 27, катушки 28 и 29 соответственно формуемой и крышечной пленок. В средней части корпуса автомата смонтированы дозатор 30 и сварочное приспособление 31, предназначенное для сваривания формуемой и крышечной пленок. Перпендикулярно оси автомата установлен приемник блоков 32, он состоит из приемного механизма 33 с пневмоприсос- ками 34, связанного кинематически с транспортером 18. Подъем-опускание; пневмоприсосок осуществляется от пнев- моцилиндра 35, а возвратно-поступательное движение приемного механизма с присосками осуществляется от пневмоцилиндра 36. На тра1|спортер 18 настланы блоки 37 с перфорацией на пакеты 38, в которых размешено по четыре изделия 39 в каждом. Ленточный питатель 19 с пальцами 2О блоков приводится в движение от барабана 4О через цепную передачу 41, редуктор 42, электродвигатеиь 43, установпениые на кронщтейне опоры 44, размешенной на выступе скоромороаниззнаго агрегата 45, в поток которого направляется поток изделий 46, постунакяшх от транспортера 16 через ропьгавг 47 в питатель 19, натяжной барабан 48 установпен на опо- I ре 49. Лента питатепя поддерживается ропиками 50. Линия работает следующим образом. Отсортированный и тщательно отмытый картофель из подготовительного отделения элеватором 1 подается в весовой бункер 2 и поспе взвешивания конвейером 3 направляется в устройство 4 для паровой очистки, где обрабатывается паром при избыточном давлении 0,4- 0,6 МПа, В результате теп повой обработки кожица картофеля размягчается и отделяется. Удаление кожицы осуществля ется в моечно-очистительной машине 5, откуда очищенный картофель подается на инспекционный конвейер 6 для осмотра и при необходимости, ручной дочистки (уда ление пятен, глазков, остатков кожицы). После этого элеватором 8 картофепь подается в резательную мащину 9, где раз резается на лусочки или столбики опреде ленного размера, например)с поперечным сечением 11 X Ц мм и длиной 30 мм. Нарезанный картофель подается в варочный аппарат 10, где подвергается обработке паром или водой при температуре 90-95 С до полной 1отовности. Поспе этого сваренный картофель в аппарате 11 предварительного охлалодения охлаждается до 15-20С. В качестве охпадителей применяются рассольные батареи С вентиляторами. Конвейером 12 охлажденный картофель подается в смеситель 13, куда из дозатора компонентов 14 также подаются яичный порошок, молоко сухое, мука пшеничная, сопь в определен ных пропорциях. В качестве смесителя 13 может быть принята производственная мясорубка, в которой сваренные и охлажденные ломтики карто(|)еля превра- щаются в пюре и смешиваются с компонентами. Подъемником 15 смесь подаетс в бункер-накопитепь 16, где дополнитель но перемешивается, а затем подается в дозатор 30 расфасовочно-упаковочного устройства 17. Из дозатора 30 смесь подается в ячейки из полиэтиленовой, фор муемой пленки, сматываемой с катущ- ки 28. Ячейки из пленки образуются фор моватепем 24 и посыпаются панировочны ми сухарями посредством панировочного приспособления 26. Формование биточков в ячейках осуществляется формующей ма щиной 25. Отформованные в поггаэтипено- вую пленку биточки (ряд по ширине ппе ки, например шесть щтук), размещенные в ячейках транспортера циклического действия, поступают под панировочное приспособление 27, где посыпаются панироБочными сухарями сверху, а затем посредством сварочного приспособпения 31 завариваются крышечной пленкой, сматываемой с катушки 29. Отрезанные на устройстве 17 блоки по 24 изделия в каждом, с перфорацией блоков на пакеты по четыре изделия (биточка) в каждом пакете, приемным механизмом 33 с пневмоприсосками 34 переносятся на транспортер 18 непрерывного действия. Скорость транспортера 18 и число двойных ходов возвратно-поступательного движения приемного механизма 33 рассчитаны так, что блоки на транспортере 18 укладываются вплотную друг к другу, а затем питателем 19 с пальцами 2О подаются в скороморози(1ьный агрегат 21, где в упакованном виде биточки замораживаются при температуре от -26 до -40°С в течение 8-10 мин. После заморозки биточков блоки подаются на автомат 22 для их групповой укладки в ящики. Такое конструктивное испопнение предложенной пинии позволяет; автоматизировать процесс расфасовки и упаковки биточков в пог1иэтиленовую пленку перед их замораживанием, что при наличии питателя с захватами блоков в виде загнутых пальцев в значительно) Niepe облег шт транспортирование, обеспеч1 т равномерную подачу биточков в скороморозильный агрегат, значитеш но повысив производительность лцнии, а также повысит качество готовой продукции путем исключения открытой транспортировки и сведения до миник-гума ее бактериальной обсемоненности за счет улучшения санитарно-гигиенических условий производства, хранения и реализации полуфабриката; автоматизировать процессы подачи и дозировки компонентов смеси, благодаря повышается производительность пинии и качество готовой продукции; довести производительность пинии до 21 тыс. биточков в час с массой каждого биточка 7О г,значительно уменьшить габариты и энергоемкость линии, объединив в расфасовочно-упаковочном устройстве функции ряда машин, применяемых в известной линии (ручной дозировки компонентов, формовки смеси, панирования, расфасовки, упаковки), и, кроме того, снабдив расфасовочно-упаковочное устройство функциями формования упаковочной пленки, ее сваривания, деления бпоков ,на пакеты посредством перфорации, отрезания блоков и передачи-их на питатель, обеспечивающий равномерную загрузку скороморозильного агрегата. Использование предложенного технического решения позволяет на одну тонну продукции снизить: трудозатраты на 6 человекодней; потребление электроэнергии на 287,7 кВт-ч; потребление воды на 25 м /ч, и позволяет получить годовой экономический эффект 205,2 тыс. руб. Формула изобретения 1. Линия производства быстрозамороженных картофельных полуфабрикатов, например биточков, соде1лка1лая постюдовательно установленные и связанные между собой транспортными средствами весо вой бункер, устройство для паровой очистки, моечно-очнстательную машину, инспекционный конвейер, резательную машину, варочный аппарат, бунке1 -накопитепь, смеситель, формующую машину, панировочное приспособпение, аппарат дпя охлаждения и скороморозильный агрегат, отли ча.ющаяся тем, что, с цепью повышения прюиаводительности, она снабжена расфасовочно-упаковочным устройством для упаковки изделий в пленку с образованием блоков, установленным непосредственно под бункером-накопителем и связанным со скоромозильным агрегатом посредстве питателя, причем скороморозильный агрегат установлен пос ле расфасовочно-упаковочного устройства а бункер-накопитель через смеситель связан с аппаратом охлаждения, установленным непосредствекно поспе варочного аппарата. 2. Линия по п. 1, от пи чающая с я тем, что расфасовочно-упаковочное устройство снабжено приемником бпоЕов, который состоит из Механизма с пневмоприсосками, установленного с воз- можностью возвратно-nociy па тельного перемещения в вертикальной плоскости и кинематически связанного с ним ленточного конвейера, причем последний соединен с питателем. 3. Линия по пп. 1 и2,отлич а - ю ш а я с я тем, что питатель выполнен в виде конвейера с пальцами для захвата блоков, причем верхняя часть пальцев отогнута по ходу перемещения блоков л ширина между пальцами соответствует ширине блоков изделий. 4. Линия по п. 1, отличающая с я тем, что она снабжена дозатором компонентов, установленным на обшей раме с бункером-накопителем не- . посредственно над смесителем. Источники информации, принятые во внимание при экспертизе 1.. Потапов В. Д. и др. Усоверщенсттвованная технология производства быстрозамороженных полуфабрикатов из картофеля. - Консервная и овощесушильная промышленность , 1977, № 7, с. 26-28,

ВидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия производства быстрозамороженных картофельных полуфабрикатов | 1981 |

|

SU957841A1 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

| Линия производства сухого картофельного пюре | 1981 |

|

SU1017268A1 |

| Линия производства сушеной моркови | 2017 |

|

RU2651281C1 |

| ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ПЛОДООВОЩНЫХ ЧИПСОВ | 2012 |

|

RU2485803C1 |

| Линия производства полуфабрикатов типа пельменей | 1975 |

|

SU552943A1 |

| Линия производства порошкообразных смесей из растительного сырья | 1987 |

|

SU1540785A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ФРУКТОВЫХ ЧИПСОВ | 2010 |

|

RU2449544C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА СУШЕНЫХ СПЕЦИЙ | 2013 |

|

RU2548896C1 |

| Линия для производства замороженногогАРНиРНОгО КАРТОфЕля | 1978 |

|

SU818589A1 |

Вид Б

Ы5

ВидГ fS 57

Фиг. б 36

«3

Фиг. 7 SudA повернуто

Фиг

Авторы

Даты

1982-02-15—Публикация

1979-03-19—Подача