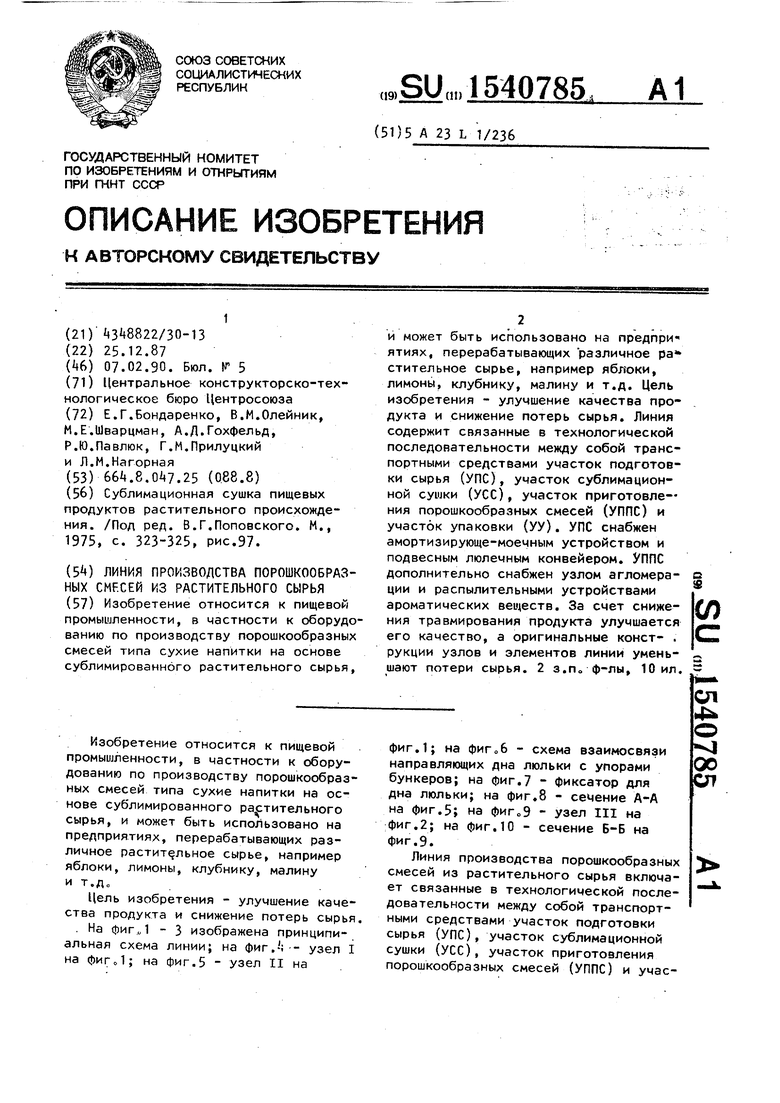

Изобретение относится к пищевой промышленности, в частности к оборудованию по производству порошкообразных смесей типа сухие напитки на основе сублимированного растительного сырья, и может быть использовано на предприятиях, перерабатывающих различное растительное сырье, например яблоки, лимоны, клубнику, малину и т.д„

Цель изобретения - улучшение качества продукта и снижение потерь сырья,

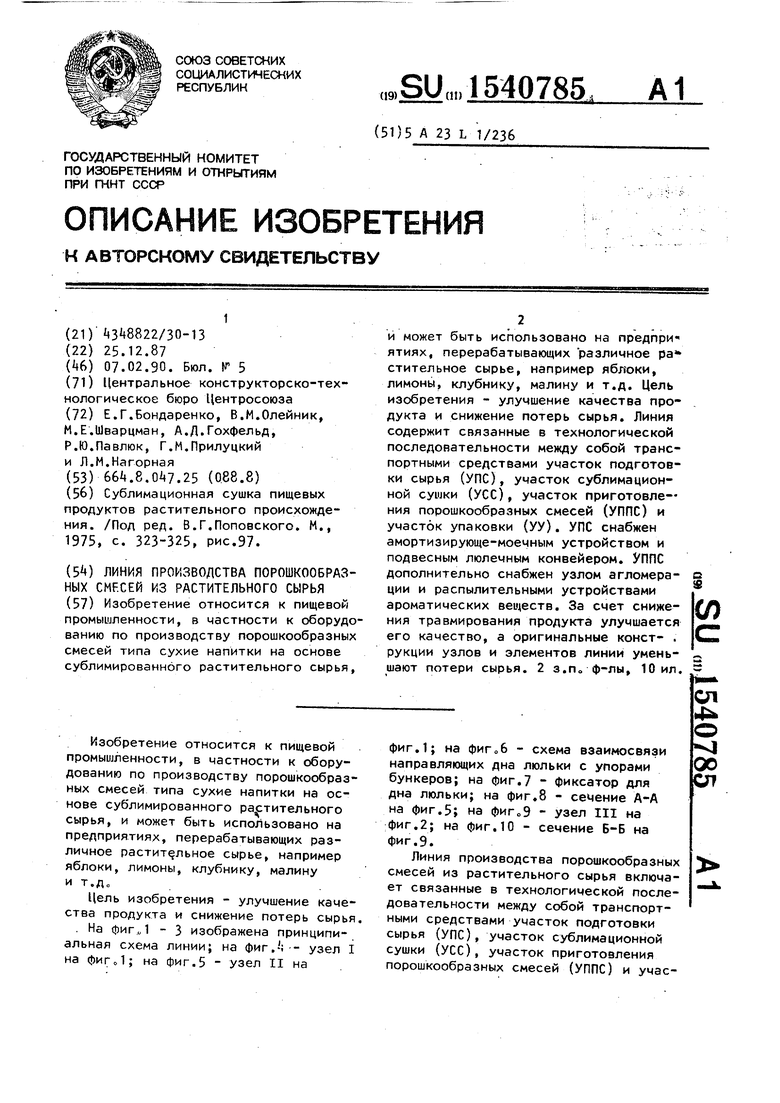

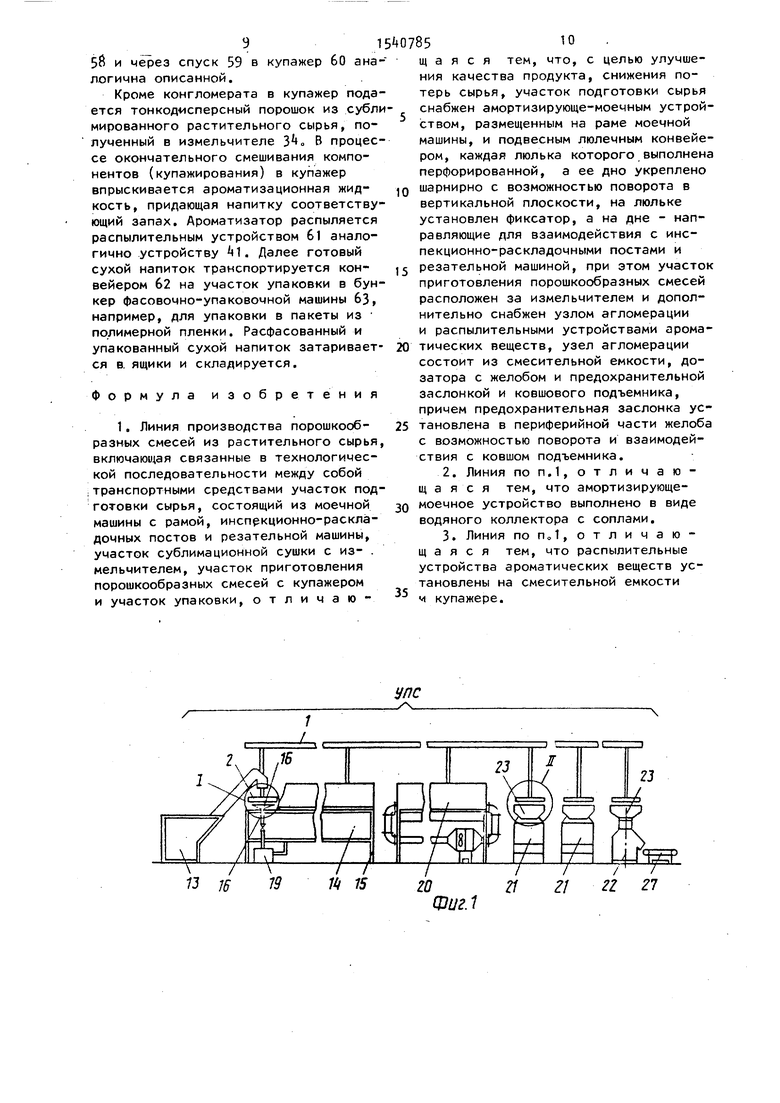

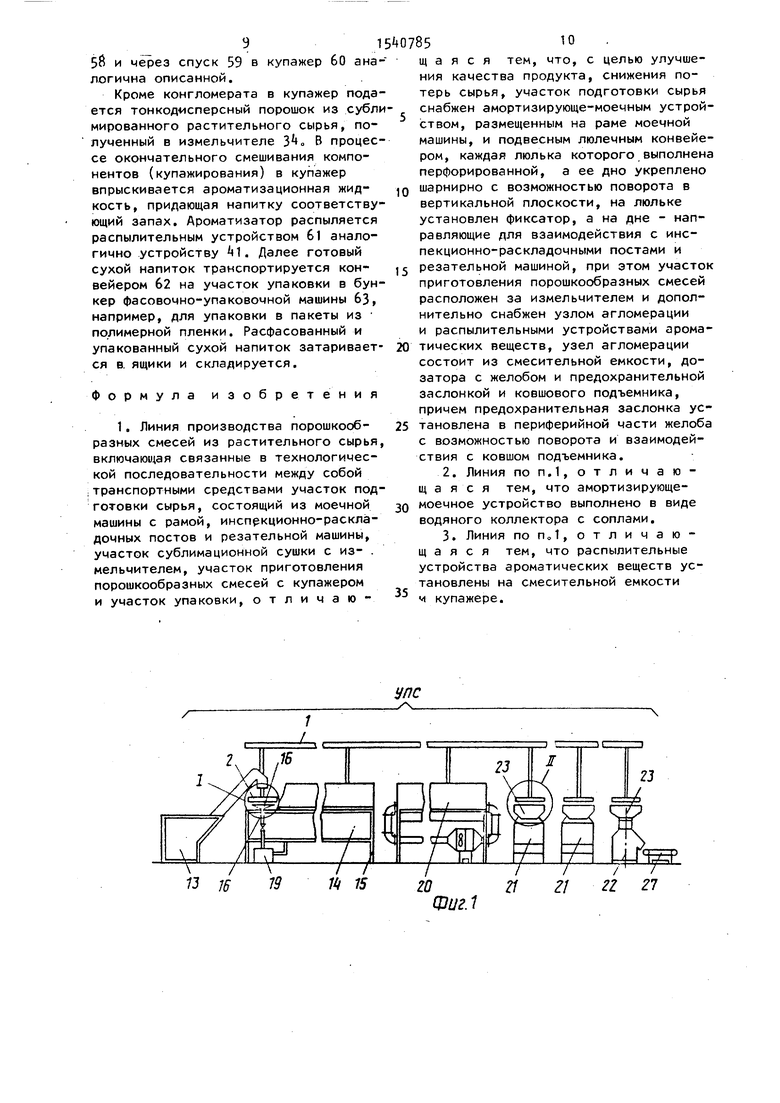

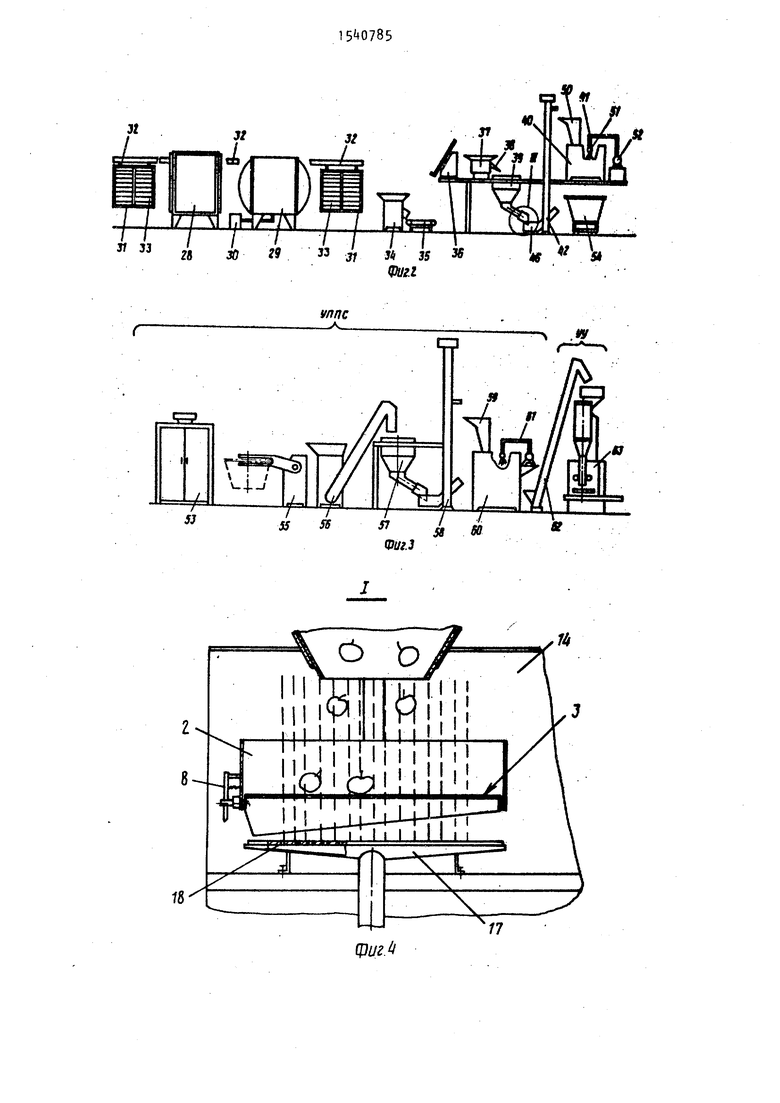

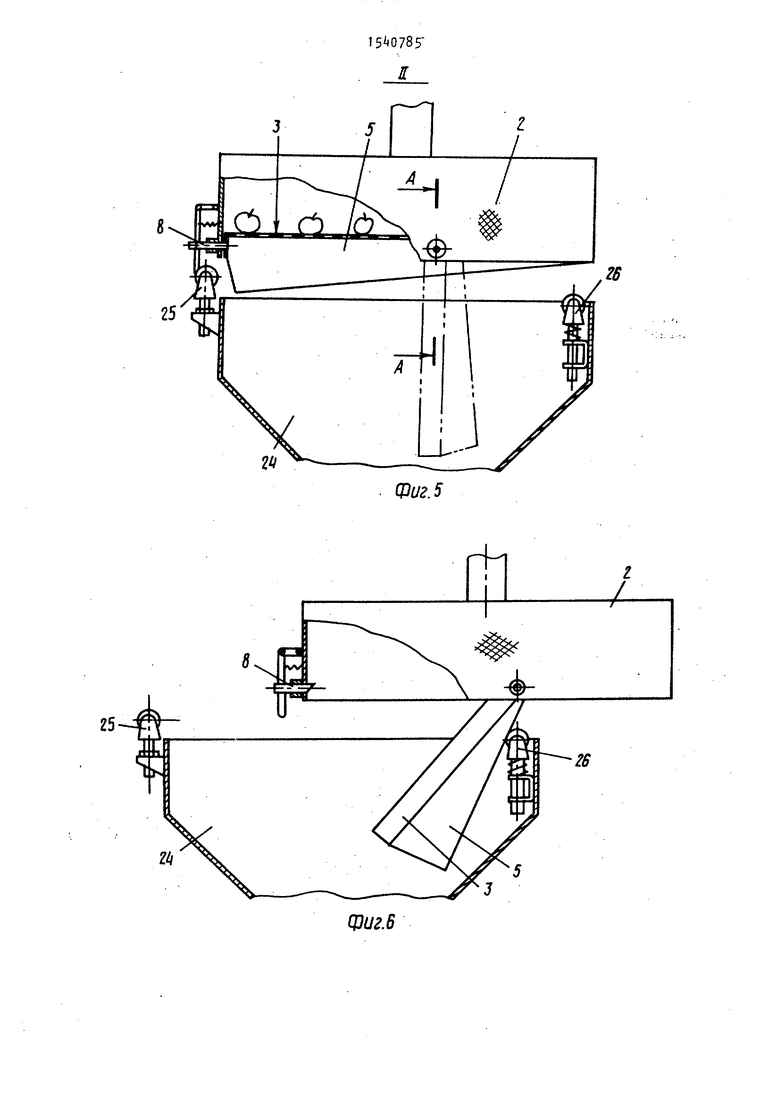

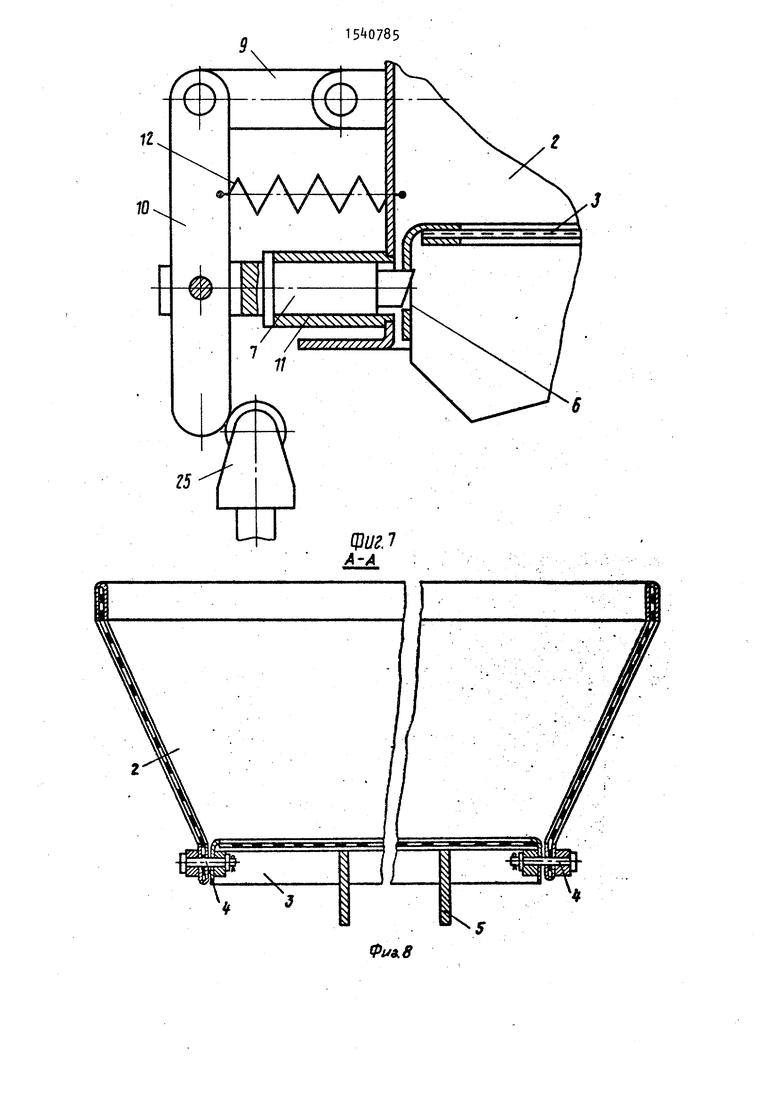

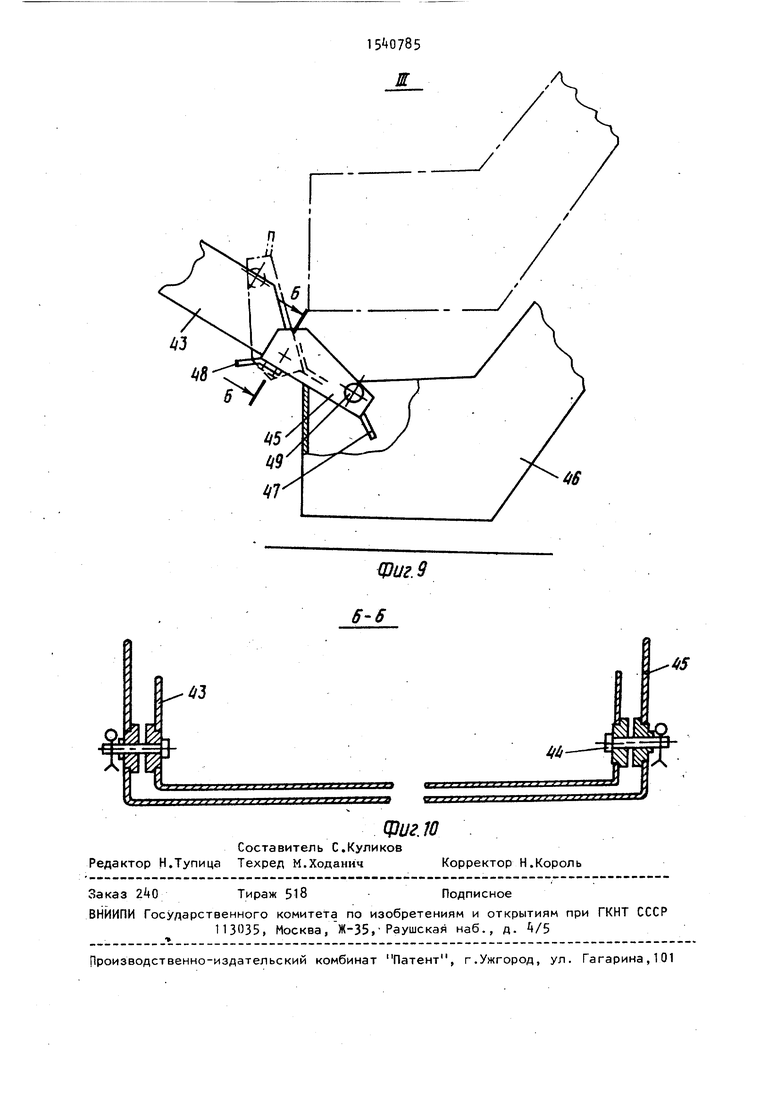

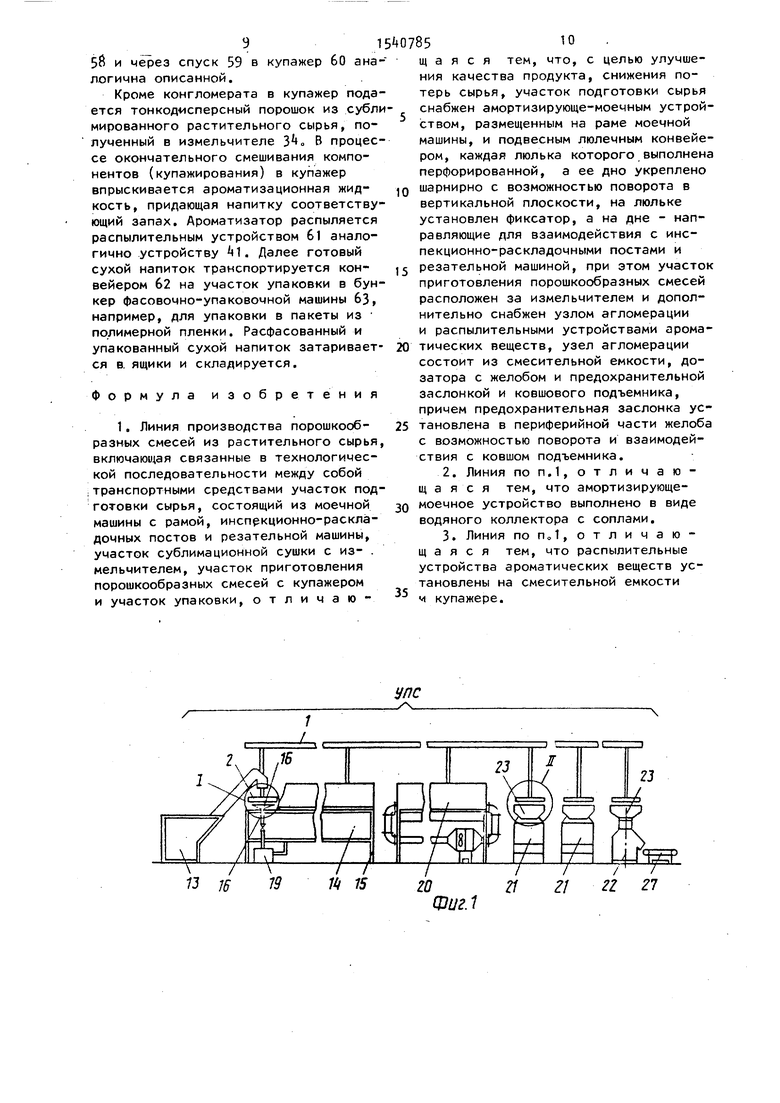

На фиг„1 - 3 изображена принципиальная схема линии; на фиг. ; - узел I на фиг01; на фиг.5 - узел II на

фиг.1; на фиг о 6 - схема взаимосвязи направляющих дна люльки с упорами бункеров; на фиг.7 - фиксатор для дна люльки; на фиг.8 - сечение А-А на фиг.5; на фиг„9 - узел III на фиг.2; на фиг.10 - сечение Б-Б на фиг.9.

Линия производства порошкообразных смесей из растительного сырья включает связанные в технологической последовательности между собой транспортными средствами участок подготовки сырья (УПС), участок сублимационной сушки (УСС), участок приготовления порошкообразных смесей (УППС) и учасел

Ј О vj

00 СП

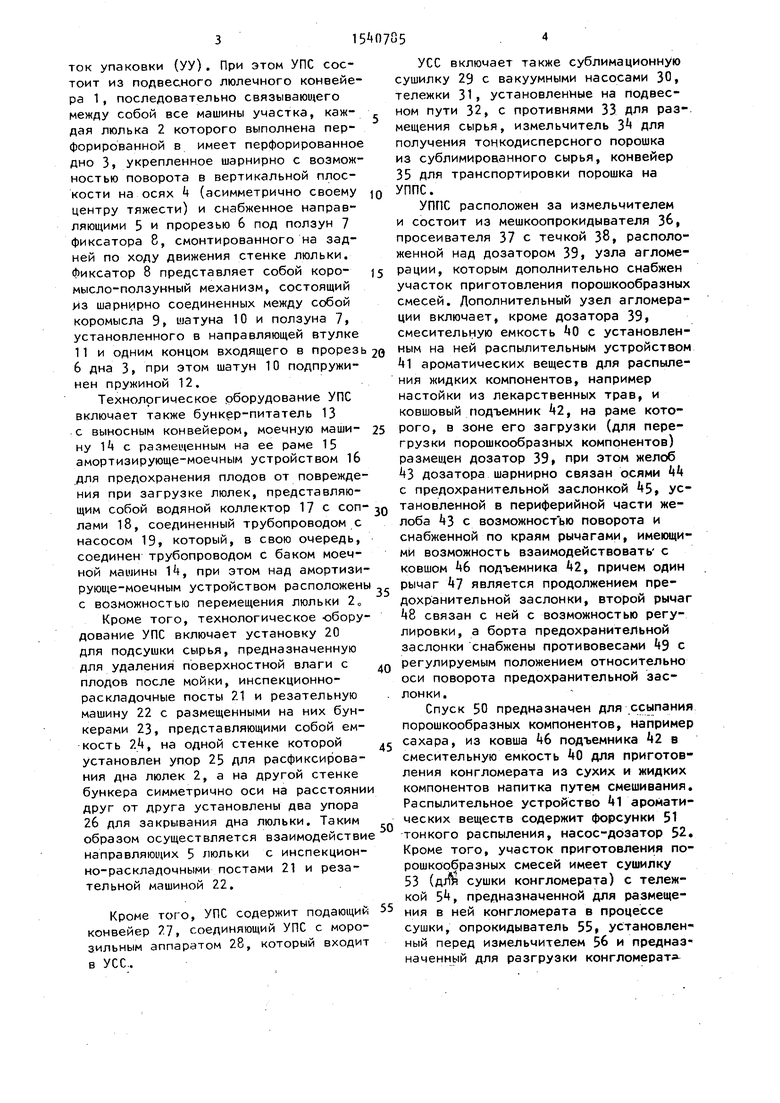

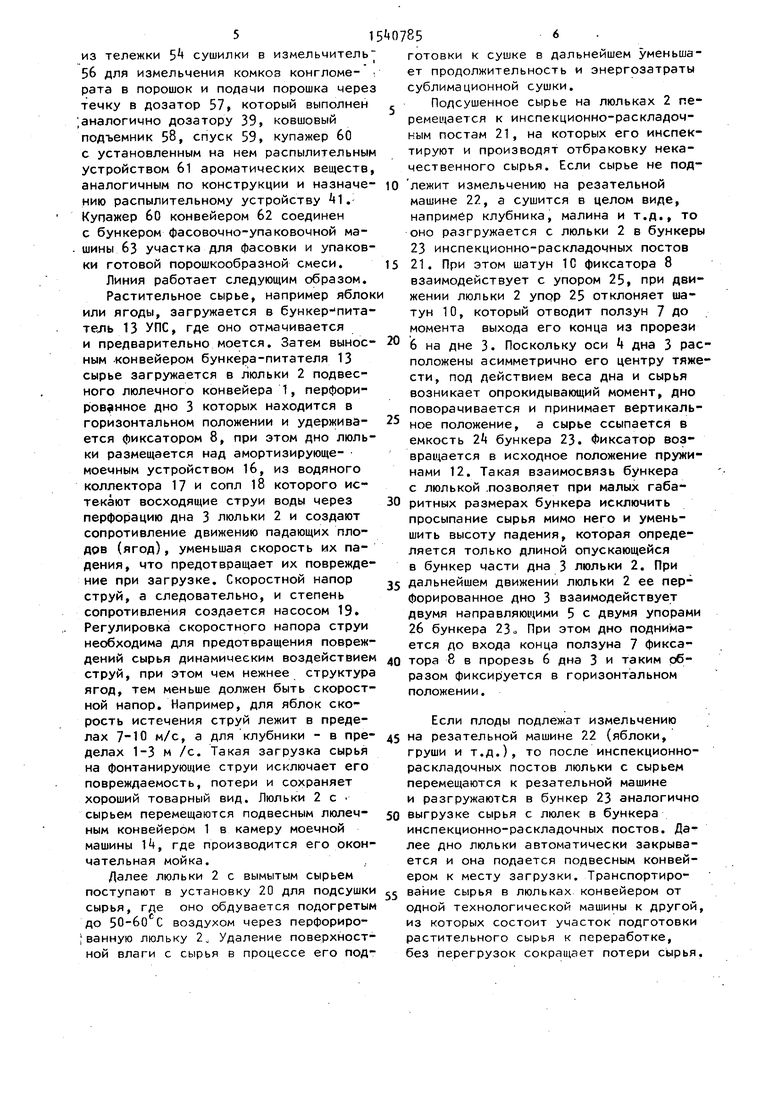

ток упаковки (УУ). При этом УПС состоит из подвесного люлечного конвейера 1, последовательно связывающего между собой все машины участка, каж- дая люлька 2 которого выполнена перфорированной в имеет перфорированное дно 3, укрепленное шарнирно с возможностью поворота в вертикальной плоскости на осях 4 (асимметрично своему центру тяжести) и снабженное направляющими 5 и прорезью 6 под ползун 7 фиксатора 8, смонтированного на задней по ходу движения стенке люльки. Фиксатор 8 представляет собой коро- мысло-ползунный механизм, состоящий из шарнирно соединенных между собой коромысла 9, шатуна 10 и ползуна 7, установленного в направляющей втулке 11 и одним концом входящего в прорезь 6 дна 3, при этом шатун 10 подпружинен пружиной 12.

Технологическое оборудование УПС включает также бункер-питатель 13 с выносным конвейером, моечную маши- ну 14 с размещенным на ее раме 15 амортизирующе-моечным устройством 16

для предохранения плодов от повреждения при загрузке люлек, представляющим собой водяной коллектор 17 с соп- лами 18, соединенный трубопроводом с насосом 19, который, в свою очередь, соединен трубопроводом с баком моечной машины 14, при этом над амортизирующе-моечным устройством расположены с возможностью перемещения люльки 2„

Кроме того, технологическое оборудование УПС включает установку 20 для подсушки сырья, предназначенную для удаления поверхностной влаги с плодов после мойки, инспекционно- раскладочные посты 21 и резательную машину 22 с размещенными на них бункерами 23, представляющими собой емкость 24, на одной стенке которой установлен упор 25 для расфиксир ова- ния дна люлек 2, а на другой стенке бункера симметрично оси на расстоянии друг от друга установлены два упора 26 для закрывания дна люльки. Таким образом осуществляется взаимодействие направляющих 5 люльки с инспекцион- но-раскладочными постами 21 и резательной машиной 22.

Кроме того, УПС содержит подающий конвейер 7, соединяющий УПС с морозильным аппаратом 28, который входит в УСС.

5

Q

5

0

УСС включает также сублимационную сушилку 29 с вакуумными насосами 30, тележки 31, установленные на подвесном пути 32, с противнями 33 для размещения сырья, измельчитель 34 для получения тонкодисперсного порошка из сублимированного сырья, конвейер 35 для транспортировки порошка на УППС.

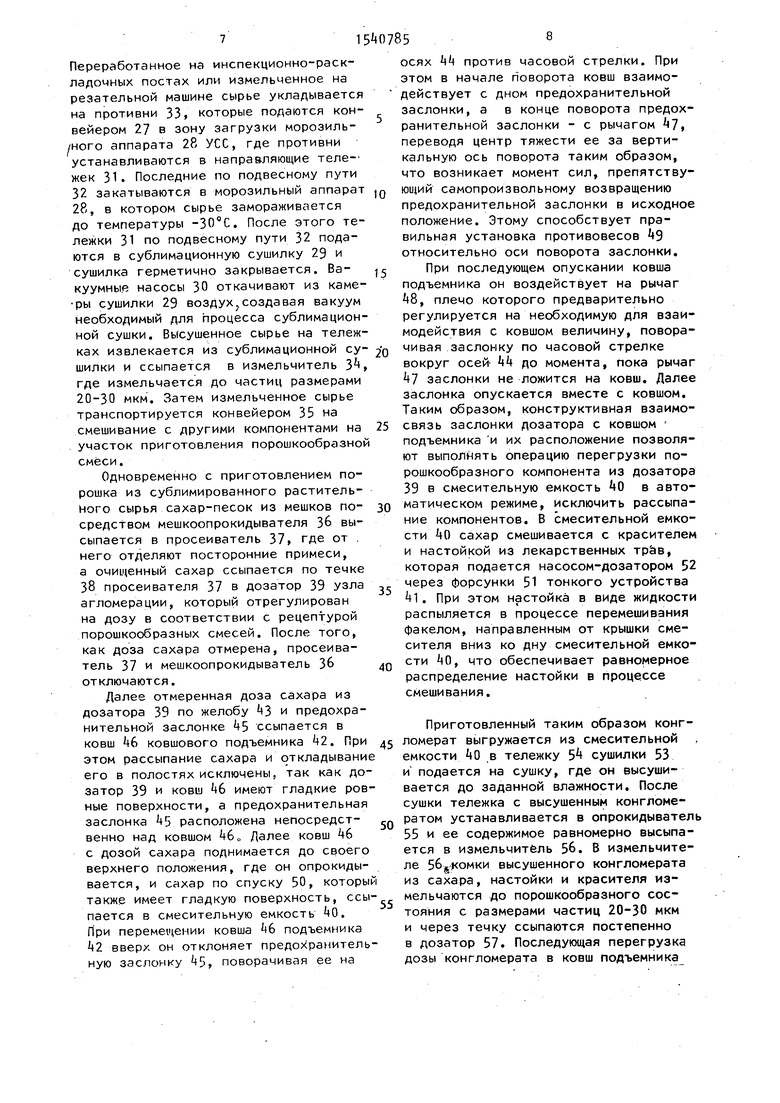

УППС расположен за измельчителем и состоит из мешкоопрокидывателя 36, просеивателя 37 с течкой 38, расположенной над дозатором 39, узла агломерации, которым дополнительно снабжен участок приготовления порошкообразных смесей. Дополнительный узел агломерации включает, кроме дозатора 39, смесительную емкость 40 с установленным на ней распылительным устройством 41 ароматических веществ для распыления жидких компонентов, например настойки из лекарственных трав, и ковшовый подъемник 42, на раме которого, в зоне его загрузки (для перегрузки порошкообразных компонентов) размещен дозатор 39 при этом желоб 43 дозатора шарнирно связан осями 44 с предохранительной заслонкой 45, установленной в периферийной части желоба 43 с возможност ью поворота и снабженной по краям рычагами, имеющими возможность взаимодействовать с ковшом 46 подъемника 42, причем один рычаг 47 является продолжением предохранительной заслонки, второй рычаг 48 связан с ней с возможностью регулировки, а борта предохранительной заслонки снабжены противовесами 49 с регулируемым положением относительно оси поворота предохранительной заслонки.

Спуск 50 предназначен для ссыпания порошкообразных компонентов, например сахара, из ковша 46 подъемника 42 в смесительную емкость 40 для приготовления конгломерата из сухих и жидких компонентов напитка путем смешивания. Распылительное устройство 41 ароматических веществ содержит форсунки 51 тонкого распыления, насос-дозатор 52. Кроме того, участок приготовления порошкообразных смесей имеет сушилку 53 (длЪ сушки конгломерата) с тележкой 54, предназначенной для размещения в ней конгломерата в процессе сушки, опрокидыватель 55, установленный перед измельчителем 56 и предназначенный для разгрузки конгломерат

5

из тележки 54 сушилки в измельчитель 56 для измельчения комков конгломерата в порошок и подачи порошка чере течку в дозатор 57, который выполнен Аналогично дозатору 39, ковшовый подъемник 58, спуск 59, купажер 60 с установленным на нем распылительны устройством 61 ароматических веществ аналогичным по конструкции и назначению распылительному устройству 41. Купажер 60 конвейером 62 соединен с бункером фасовочно-упаковочной машины 63 участка для фасовки и упаковки готовой порошкообразной смеси.

Линия работает следующим образом.

Растительное сырье, например ябло или ягоды, загружается в бункер- пита тель 13 УПС, где оно отмачивается и предварительно моется. Затем выносным конвейером бункера-питателя 13 сырье загружается в люльки 2 подвесного люлечного конвейера 1, перфори- дно 3 которых находится в горизонтальном положении и удерживается фиксатором 8, при этом дно люльки размещается над амортизирующе- моечным устройством 16, из водяного коллектора 17 и сопл 18 которого истекают восходящие струи воды через перфорацию дна 3 люльки 2 и создают сопротивление движению падающих плодов (ягод), уменьшая скорость их падения, что предотвращает их повреждение при загрузке. Скоростной напор струй, а следовательно, и степень сопротивления создается насосом 19. Регулировка скоростного напора струи необходима для предотвращения повреждений сырья динамическим воздействием струй, при этом чем нежнее структура ягод, тем меньше должен быть скоростной напор. Например, для яблок скорость истечения струй лежит в преде

лах 7-Ю м/с, а для клубники - в пре- 45 на резательной машине 22 (яблоки,

делах 1-3 м /с. Такая загрузка сырья на фонтанирующие струи исключает его повреждаемость, потери и сохраняет хороший товарный вид. Люльки 2 с сырьем перемещаются подвесным люлеч- ным конвейером 1 в камеру моечной машины 14, где производится его окончательная мойка.

Далее люльки 2 с вымытым сырьем поступают в установку 20 для подсушки сырья, где оно обдувается подогретым до 50-60 С воздухом через перфориро- }ванную люльку 2, Удаление поверхностной влаги с сырья в процессе его подгруши и т.д.), то после инспекцион раскладочных постов люльки с сырье перемещаются к резательной машине и разгружаются в бункер 23 аналоги

50 выгрузке сырья с люлек в бункера

инспекционно-раскладочных постов. лее дно люльки автоматически закры ется и она подается подвесным конв ером к месту загрузки. Транспортир

55 вание сырья в люльках конвейером о одной технологической машины к дру из которых состоит участок подгото растительного сырья к переработке, без перегрузок сокращает потери сы

0

0

готовки к сушке в дальнейшем уменьшает продолжительность и энергозатраты сублимационной сушки.

Подсушенное сырье на люльках 2 перемещается к инспекционно-раскладоч- ьым постам 21, на которых его инспектируют и производят отбраковку некачественного сырья. Если сырье не под лежит измельчению на резательной машине 22, а сушится в целом виде, например клубника, малина и т.д., то оно разгружается с люльки 2 в бункеры 23 инспекционно-раскладочных постов 5 21. При этом шатун 1C фиксатора 8 взаимодействует с упором 25, при движении люльки 2 упор 25 отклоняет шатун 10, который отводит ползун 7 До момента выхода его конца из прорези 6 на дне 3. Поскольку оси 4 дна 3 расположены асимметрично его центру тяжести, под действием веса дна и сырья возникает опрокидывающий момент, дно поворачивается и принимает вертикаль5

ное положение.

а сырье ссыпается в

емкость 24 бункера 23. Фиксатор возвращается в исходное положение пружинами 12. Такая взаимосвязь бункера с люлькой позволяет при малых габа0 ритных размерах бункера исключить просыпание сырья мимо него и уменьшить высоту падения, которая определяется только длиной опускающейся в бункер части дна 3 люльки 2. При

5 дальнейшем движении люльки 2 ее перфорированное дно 3 взаимодействует двумя направляющими 5 с двумя упорами 26 бункера 23 о При этом дно поднимается до входа конца ползуна 7 фиксатора 8 в прорезь 6 дна 3 и таким об0

разом фиксируется в горизонтальном положении.

Если плоды подлежат измельчению

на резательной машине 22 (яблоки,

груши и т.д.), то после инспекционно- раскладочных постов люльки с сырьем перемещаются к резательной машине и разгружаются в бункер 23 аналогично

выгрузке сырья с люлек в бункера

инспекционно-раскладочных постов. Далее дно люльки автоматически закрывается и она подается подвесным конвейером к месту загрузки. Транспортирование сырья в люльках конвейером от одной технологической машины к другой, из которых состоит участок подготовки растительного сырья к переработке, без перегрузок сокращает потери сырья.

Переработанное на инспекционно-раск- ладочных постах или измельченное на резательной машине сырье укладывается на противни 33, которые подаются конвейером 27 в зону загрузки морозильного аппарата 28 УСС, где противни устанавливаются в направляющие теле-- жек 31. Последние по подвесному пути 32 закатываются в морозильный аппарат 28, в котором сырье замораживается до температуры -30°С. После этого тележки 31 по подвесному пути 32 подаются в сублимационную сушилку 29 и сушилка герметично закрывается. Вакуумные насосы 30 откачивают из каме- ры сушилки 29 воздух создавая вакуум необходимый для процесса сублимационной сушки. Высушенное сырье на тележках извлекается из сублимационной сушилки и ссыпается в измельчитель 34, где измельчается до частиц размерами 20-30 мкм. Затем измельченное сырье транспортируется конвейером 35 на смешивание с другими компонентами на участок приготовления порошкообразной смеси.

Одновременно с приготовлением порошка из сублимированного растительного сырья сахар-песок из мешков посредством мешкоопрокидывателя 36 высыпается в просеиватель 37, где от него отделяют посторонние примеси, а очищенный сахар ссыпается по течке 38 просеивателя 37 в дозатор 39 узла агломерации, который отрегулирован на дозу в соответствии с рецептурой порошкообразных смесей. После того, как доза сахара отмерена, просеиватель 37 и мешкоопрокидыватель 36 отключаются.

Далее отмеренная доза сахара из дозатора 39 по желобу 43 и предохранительной заслонке 45 ссыпается в ковш 46 ковшового подъемника 42. При этом рассыпание сахара и откладывани его в полостях исключены, так как дозатор 39 и ковш 46 имеют гладкие ровные поверхности, а предохранительная заслонка 45 расположена непосредственно над ковшом 46 о Далее ковш 46 с дозой сахара поднимается до своего верхнего положения, где он опрокидывается, и сахар по спуску 50, которы также имеет гладкую поверхность, ссыпается в смесительную емкость 40. При перемещении ковша 46 подъемника 42 вверх он отклоняет предохранительную заслонку 45, поворачивая ее на

0

5

0

5

0

осях 44 против часовой стрелки. При этом в начале поворота ковш взаимодействует с дном предохранительной заслонки, а в конце поворота предохранительной заслонки - с рычагом 47, переводя центр тяжести ее за вертикальную ось поворота таким образом, что возникает момент сил, препятствующий самопроизвольному возвращению предохранительной заслонки в исходное положение. Этому способствует правильная установка противовесов 49 относительно оси поворота заслонки. При последующем опускании ковша подъемника он воздействует на рычаг 48, плечо которого предварительно регулируется на необходимую для взаимодействия с ковшом величину, поворачивая заслонку по часовой стрелке вокруг осей 44 до момента, пока рычаг 47 заслонки не ложится на ковш. Далее заслонка опускается вместе с ковшом. Таким образом, конструктивная взаимосвязь заслонки дозатора с ковшом подъемника и их расположение позволяют выполнять операцию перегрузки порошкообразного компонента из дозатора 39 в смесительную емкость 40 в автоматическом режиме, исключить рассыпание компонентов. В смесительной емкости 40 сахар смешивается с красителем и настойкой из лекарственных трёв, которая подается насосом-дозатором 52 через форсунки 51 тонкого устройства 41. При этом настойка в виде жидкости распыляется в процессе перемешивания факелом, направленным от крышки смесителя вниз ко дну смесительной емкости 40, что обеспечивает равномерное распределение настойки в процессе смешивания.

0

Приготовленный таким образом конг- 5 ломерат выгружается из смесительной емкости 40 в тележку 54 сушилки 53 и подается на сушку, где он высушивается до заданной влажности. После сушки тележка с высушенным конгломератом устанавливается в опрокидыватель 55 и ее содержимое равномерно высыпается в измельчитель 56. В измельчителе 5бвкомки высушенного конгломерата из сахара, настойки и красителя измельчаются до порошкообразного состояния с размерами частиц 20-30 мкм и через течку ссыпаются постепенно в дозатор 57. Последующая перегрузка дозы конгломерата в ковш подъемника

5$ и через спуск 59 в купажер 60 аналогична описанной.

Кроме конгломерата в купажер подается тонкод сперсный порошок из сублимированного растительного сырья, полученный в измельчителе В процессе окончательного смешивания компонентов (купажирования) в купажер впрыскивается ароматизационная жид- кость, придающая напитку соответствующий запах. Ароматизатор распыляется распылительным устройством 61 аналогично устройству А1. Далее готовый сухой напиток транспортируется кон- вейером 62 на участок упаковки в бункер фасовочно-упаковочной машины 63, например, для упаковки в пакеты из полимерной пленки. Расфасованный и упакованный сухой напиток затаривает- ся в. ящики и складируется.

Формула изобретения

1. Линия производства порошкооб- разных смесей из растительного сырья, включающая связанные в технологической последовательности между собой транспортными средствами участок подготовки сырья, состоящий из моечной машины с рамой, инспекционно-раскла- дочных постов и резательной машины, участок сублимационной сушки с из- . мельчителем, участок приготовления порошкообразных смесей с купажером и участок упаковки, отличаю

Q 5 0

5 о

5

щ а я с я тем, что, с целью улучшения качества продукта, снижения потерь сырья, участок подготовки сырья снабжен амортизирующе-моечным устройством, размещенным на раме моечной машины, и подвесным люлечным конвейером, каждая люлька которого выполнена перфорированной, а ее дно укреплено шарнирно с возможностью поворота в вертикальной плоскости, на люльке установлен фиксатор, а на дне - направляющие для взаимодействия с инс- пекционно-раскладочными постами и резательной машиной, при этом участок приготовления порошкообразных смесей расположен за измельчителем и дополнительно снабжен узлом агломерации и распылительными устройствами ароматических веществ, узел агломерации состоит из смесительной емкости, дозатора с желобом и предохранительной заслонкой и ковшового подъемника, причем предохранительная заслонка установлена в периферийной части желоба с возможностью поворота и взаимодействия с ковшом подъемника.

2.Линия поп.1,отличаю- щ а я с я тем, что амортизирующе- моечное устройство выполнено в виде водяного коллектора с соплами.

3.Линия по , отличающая с я тем, что распылительные устройства ароматических веществ установлены на смесительной емкости

м купажере.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства порошков из растительного сырья | 1989 |

|

SU1641247A1 |

| Участок агломерации линии производства порошкообразных смесей из растительного сырья | 1989 |

|

SU1651820A1 |

| Линия производства сухого картофельного пюре | 2016 |

|

RU2642079C2 |

| Линия производства быстрозамороженных картофельных полуфабрикатов | 1979 |

|

SU904650A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ПОРОШКООБРАЗНОГО ИНУЛИНА ИЗ ТОПИНАМБУРА | 2024 |

|

RU2836348C1 |

| Установка для сортировки растительного сырья | 1988 |

|

SU1597165A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА СИРОПА ОЛИГОФРУКТОЗЫ ИЗ ТОПИНАМБУРА | 2024 |

|

RU2837906C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ОВОЩНЫХ КОНСЕРВОВ | 2012 |

|

RU2513523C1 |

| ЛИНИЯ ПРОИЗВОДСТВА ПЮРЕОБРАЗНЫХ КОНЦЕНТРАТОВ ИЗ ПЛОДОВ, ЯГОД И ОВОЩЕЙ | 2008 |

|

RU2372819C2 |

| Установка для переработки ягод в продукцию для кондитерских изделий | 1990 |

|

SU1759382A1 |

Изобретение относится к пищевой промышленности, в частности к оборудованию по производству порошкообразных смесей типа сухие напитки на основе сублимированного растительного сырья, и может быть использовано на предприятиях, перерабатывающих различное растительное сырье, например яблоки, лимоны, клубнику, малину и т.д. Цель изобретения - улучшение качества подукта и снижение потерь сырья. Линия содержит связанные в технологической последовательности между собой транспортными средствами участок подготовки сырья (УПС), участок сублимационной сушки (УСС), участок приготовления порошкообразных смесей (УППС) и участок упаковки (УУ). УПС снабжен амортизирующе-моечным устройством и подвесным люлечным конвейером, УППС дополнительно снабжен узлом агломерации и распылительными устройствами ароматических веществ. За счет снижения травмирования продукта улучшается его качество, а оригинальные конструкции узлов и элементов линии уменьшают потери сырья. 2 з.п. ф-лы, 10 ил.

/

13 ft 79

Фиг.1

77Г-Г

21 21 21 27

л

ггщь х Ц « ff ЕС к № ю

cs

ЈЈ U

$8Ш$1

S zntu

П

иг

л

Jj8Ј0«/Sl

10

V A/V «

V V V v;

/

gSNNbCCsS VCsX

/

11

25

Ч

Фил. 8

43

43

i

4$

ЭД/г0

| Сублимационная сушка пищевых продуктов растительного происхождения | |||

| /Пол ред | |||

| В.Г.Поповского | |||

| М., 1975, с | |||

| Прибор для наглядного представления свойств кривых 2 порядка (механические подвижные чертежи) | 1921 |

|

SU323A1 |

Авторы

Даты

1990-02-07—Публикация

1987-12-25—Подача