(5) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Облицовочная смесь для изготовления литейных форм | 1983 |

|

SU1122393A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU1171175A1 |

| Разделительное покрытие для модельной оснатки | 1980 |

|

SU925515A1 |

| Способ изготовления литейных форм | 1980 |

|

SU944741A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1662735A1 |

| Способ изготовления литейных форм | 1985 |

|

SU1388187A1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ | 2010 |

|

RU2450887C1 |

| ОБЛИЦОВОЧНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ | 2009 |

|

RU2397839C1 |

| Разделительное покрытие дляМОдЕльНОй ОСНАСТКи | 1979 |

|

SU831339A1 |

| ПРОТИВОПРИГАРНАЯ СМЕСЬ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2002 |

|

RU2207215C1 |

I

Изобретение относится к литейному производству, в частности к формовочным смесям, используемым для изготовления чугунных отливок в сырых формах на автоматических формовочных линиях и при ручной формовке.

При использовании формовочных смесей с противопригарными добавками важным является эффективное предотвращение образования механического и химического пригара на отливках, приводящего к повышению трудоемкости финишных операций, а в некоторых случаях к браку отливок.

Известна смесь для литейных форм, содержащая отработанную смесь, кварцевый песок, кубовые остатки, образующиеся при производстве синтетических жирных кислот (ко), глинистую составляющую, сажу, воду. Добавка сажи улучшает противопригарные свойства смеси. Смесь готовят в смешивающих бегунах в обычном для приготовленная Формовочных смесей порядке til.

Однако введение сажи усложняет дозировку компонентов при изготовлении смеси, наличие пылевидной фракции ухудшает санитарно-гигиенические условия труда и не обеспечивает при перемешивании равномерное распределение по объему смеси и, как следствие, не устраняет пригар по всей поверхности отливок. Кроме того, сажа является дефицитным материалом.

Известна также формовочная смесь, содержащая кварцевый лесок, бентонит, водный раствор . латекса и воду. Способ приготовления смеси аналогичный.

Водный раствор латекса, являющийся продуктом полимеризации стирола, стабилизированного в воде натриевыми поверхностно-активными веществами, улучшает противопригарные свойства смеси и ее пластичное ь, уменьшает склонность к образованию ужимин 2.

Однако добавка раствора латекса не меняет коэффициент внешнего трения смеси о модельную оснастку и

заметно повышает себестоимость смеси.

Наиболее близкой к изобретению является смесь для изготовления литейных форм, содержащая 10-1251; по массе глины формовочной; противопригарные добавки 0,01-5,00 по массе молотого угля и 0,1-2,0 по массе понизителя вязкости лесохимического фенольного (ПФЛХ), 30-35 по массе воды и остальное огнеупорный наполнитель.

Формовочная смесь предназначена для изготовления форм на прессовых и встряхивающих машинах.

Формовочную смесь приготавливают аналогичным способом.

Введение в смесь ПФЛХ являющегося поверхностно-активным веществом, позволяет улучшить прочностные свойства смеси, понизить коэффициент внешнего трения о модельную оснастку. Добавка каменного угля улучшает противоприганые свойства смеси ЗЗ.

Однако устранения пригара по всей поверхности отливок добиться не удается из-за трудности получения равномерного распределения каменного угля по всему объему смеси при перемешивании. Понижая коэффициент внешнего тр ния формовочной смеси о модельную оснастку. ПФЛХ за счет высокой токсичности выделяющегося фенола ухудшает санитарно-гигиенические условия труд в литейных цехах.

Цель изобретения - уменьшение прилипаемости смеси к модельной оснастк и улучшение ее противопригарных свойств.

пДля достижения поставленной цели

смесь для изготовления литейных форм при ггроизводстве чугунного литья, включающая огнеупорный наполнитель формовочную глину, воду и противопригарную добавку, содержит в качестве противопригарной добавки водно-восковую дисперсию концентрации «I-46 при следующем соотношении ингредиентов, мае. /о

Формовочная глина 0,6-1,5 Вода3-5

Водно-восковая дисперсия концентрации (l ,0,15-2,00 Огнеупорный наполнительОстальное

В качестве огнеупорного наполнителя смесь содержит мас.; кварцевого песка и оборотной смеси 9590 мае./о.

Оборотная смесь получена из исходной ФОРМОВОЧНОЙ смеси, содержащей мае.;: глины формовочной 7-12, воды 4-5, водно-восковая дисперсия концентрации 1-А6 0,5-2,0 и кварцевый песок - остальное.

ч

В качестве водно-аосковой дисперсии целесообразно использовать технический, продукт марки ВВД-2М, который в соответствии с ТУ38-101679-77 отвечает следующим нормам.

Внешний вид Однородная жидкост без комков белого цвета

Содержание сухого остатка, % -k6 Вязкость условная, определяемая на ВЗ-1 (сопло 2,5) Не более 50 Водородный показатель, рН 7-9 Стабильность дисперсии (зремя до расслоения дисперсии при центрифугировании) ,

минНе менее 20

Предел разбавления, число частей воды на одну часть

дисперсии Не менее 250 При содержании водно-восковой дисперсии указанной концентрации ниже .нижнего предела не достигается улучшения антифрикционных и противопригарных свойств смеси, а при содержании ее выше верхнего предела ухудшается формуемость смеси и нерационально возрастает ее себестоимость .

В качестве глины формово жой может использоваться бентонит.

Смесь приготавливают путем последовательного перемешивания сначала сухих ингредиентов, а затем водновосковой дисперсии и воды (последни два ингредиента могут быть введены совместно).

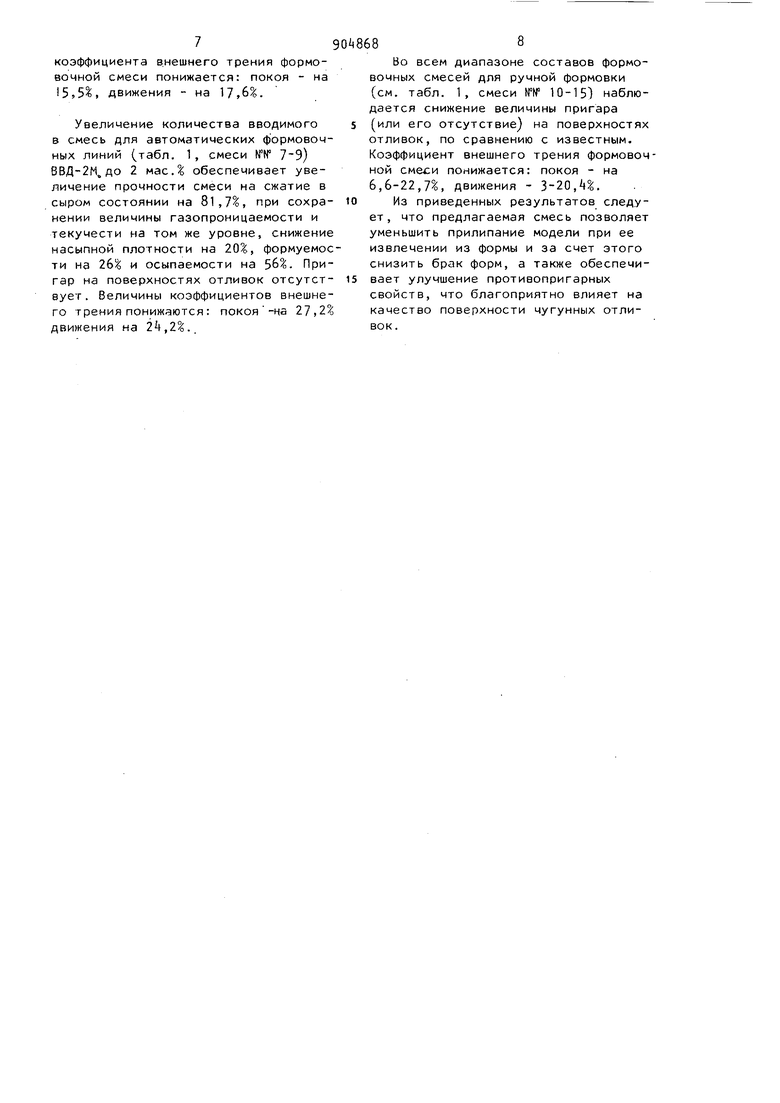

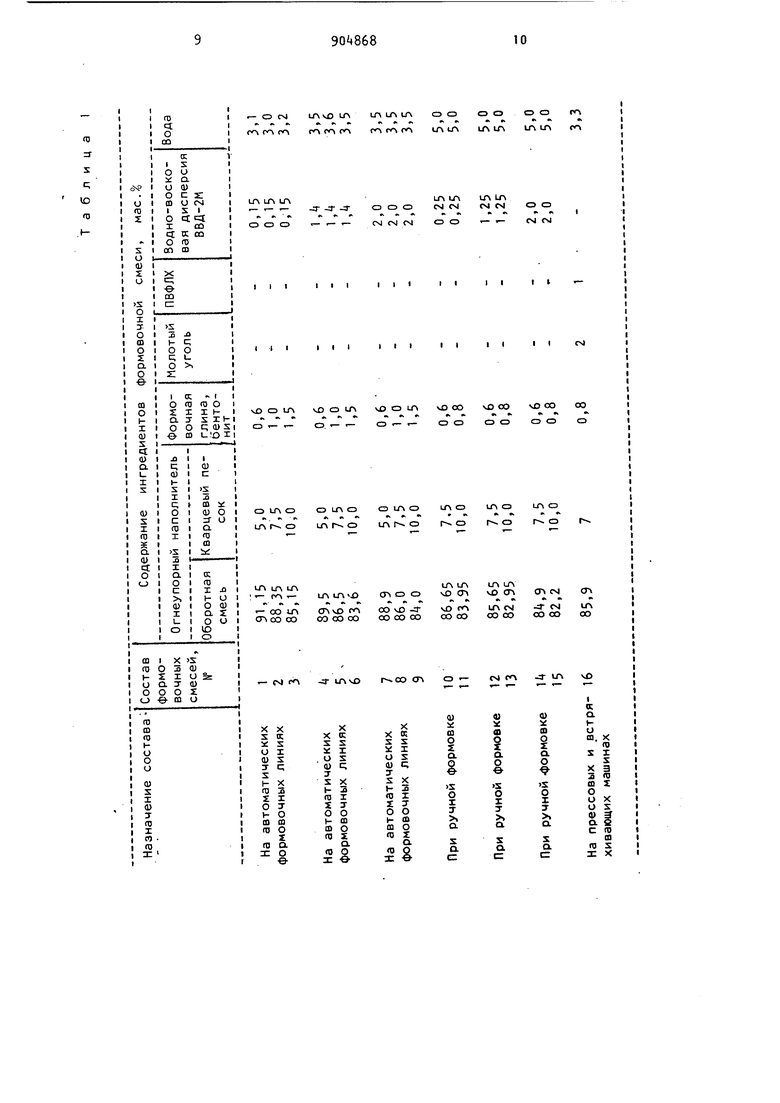

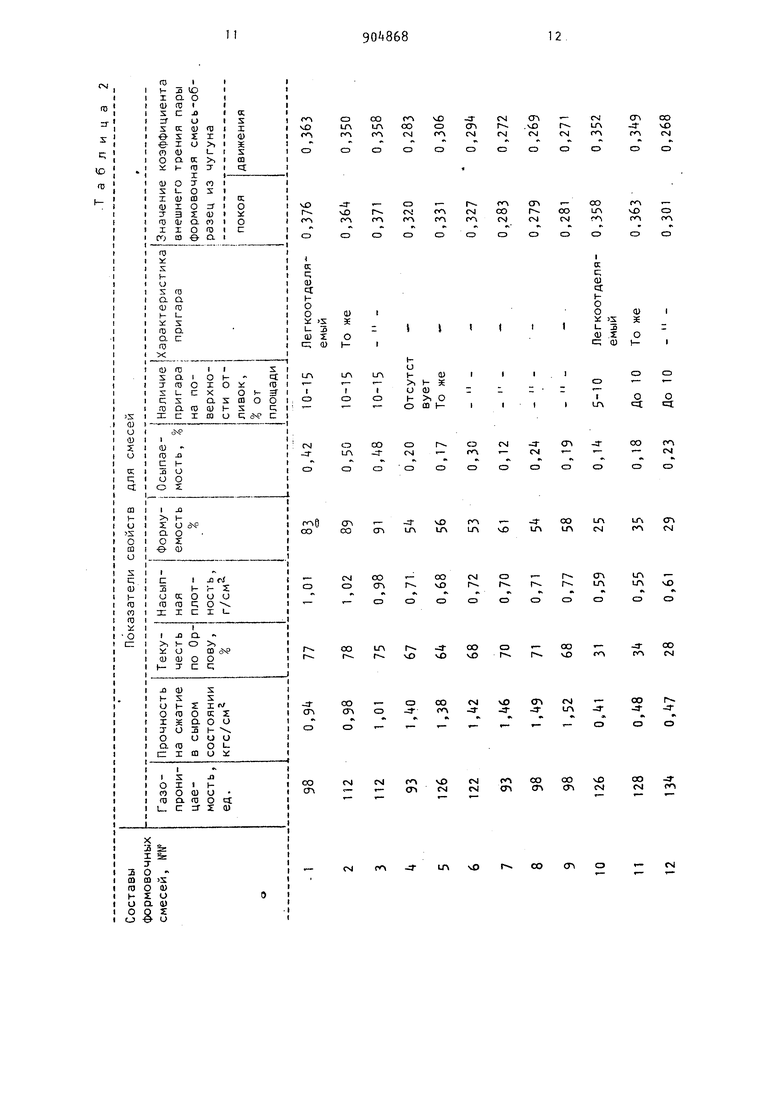

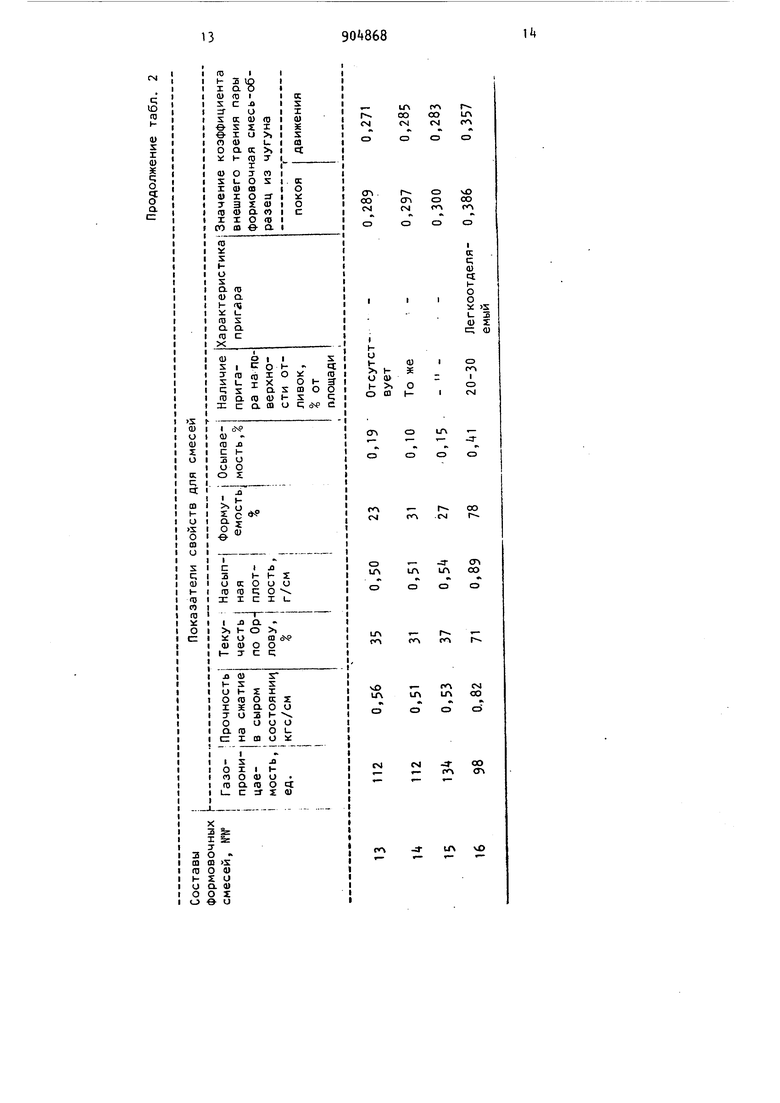

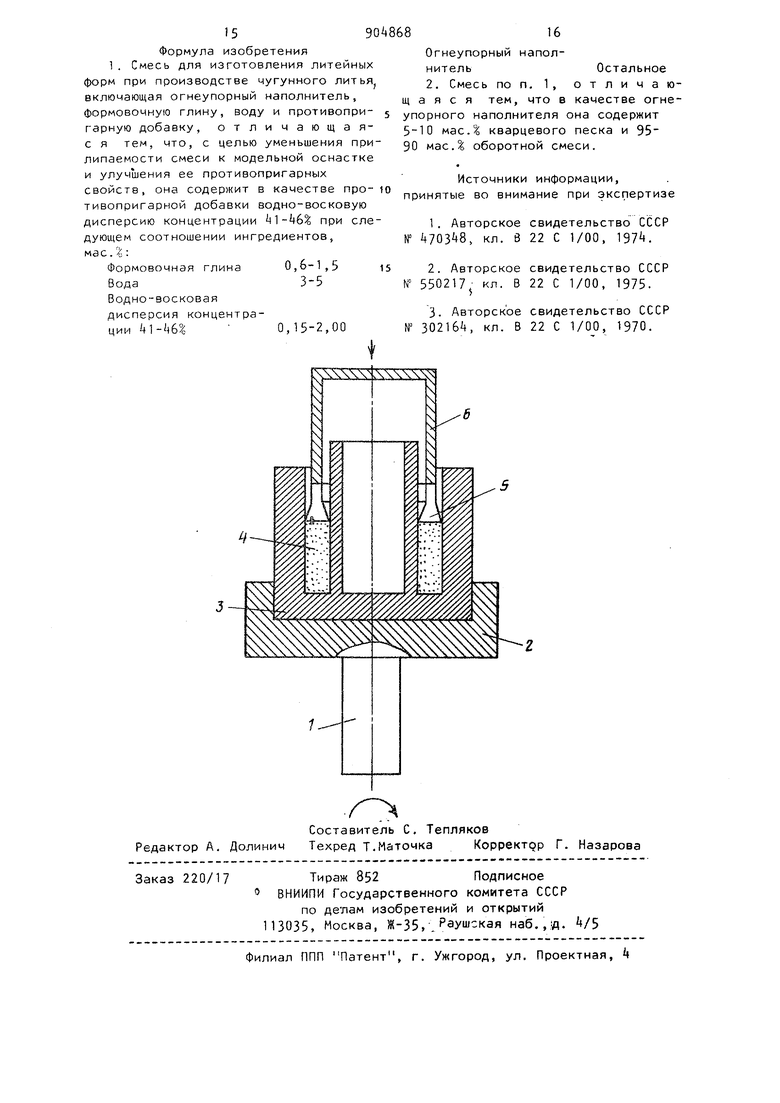

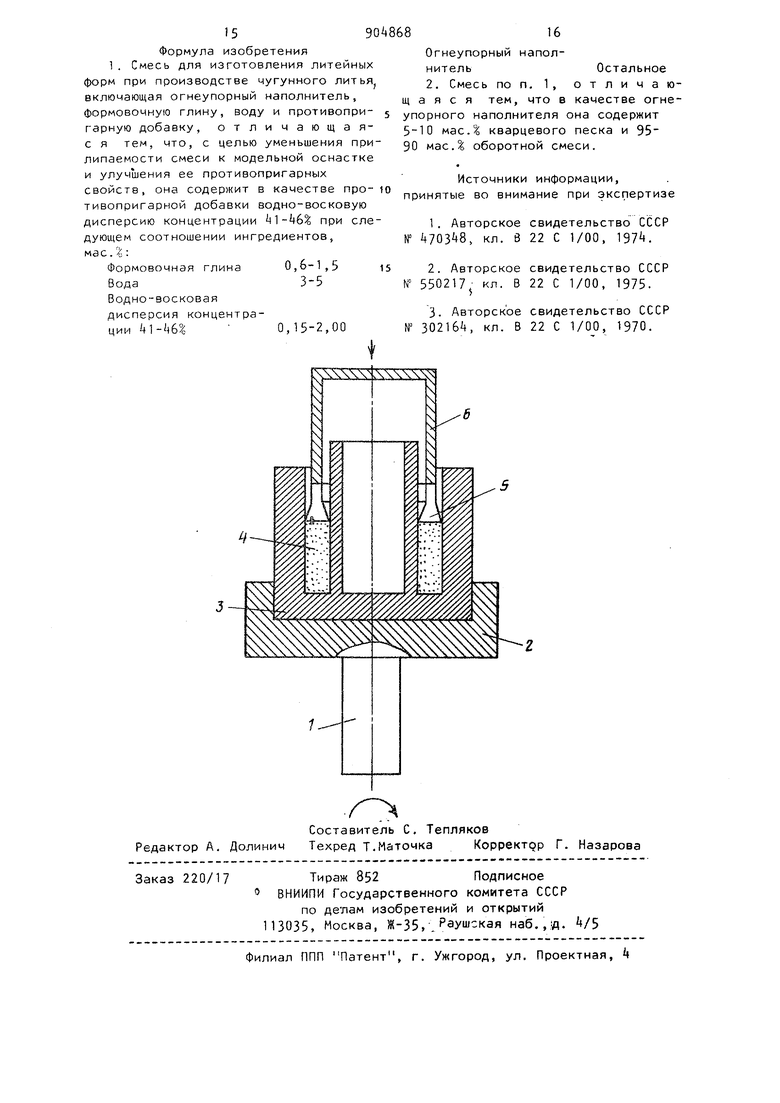

В табл.. 1 приведены составы смесей причем смеси 1-3 изготовлены по предлагаемому способу, а 16 согласно известному. Смеси опробуют в лабораторных , условиях при изготовлении чугунных отливок подшипниковых щитов электродвигателей серии ЦА-80. При приготовлении смесей сухие компоненты перемешивают в течение 2 мин, затем вводят BBD-2M и воду и продолжают перемешивание 8 мин. Заливку форм чугуном марк СЧ-15 32 производят при 1 350-1 370iНаличие пригара на отливка,- оценивают визуально в процентах от обще площади ее поверхности. Определение коэффициентов внешнего трения составов смесей, в паре с образцом, изготовленным из материала литейной модели (чугуна с пластмг;чатым графитом) проводят на стенде А конструкции А.К. Зайцева. Устройство (см. чертеж) включает вал 1, на котором закреплен установочный столик 2 с нижней обоймой 3. В нижней обойме 3 находится испытуемая формовочная смесь Ц. На поверх ность смеси установлен образец 5, на который опирается прижимное устройство 6. . Устройство работает следующим образом. В нижнюю обойму 3 запрессовывают испытуемую формовочную смесь k до плотности 1,,7 кг/см . На ее поверхность устанавливают верхний образец 5 и прижимают его нагрузкой 2,4 кгс/см через устройство 6 к сме си 4. Нижнюю обойму 3 приводят во вр щение со скоростью 35 об/мин электро двигателем постоянного тока ( на чер теже не показан), Сила трения на по верхности контакта формовочная смесь -верхний образец 5 фиксирует ся через тензодатчик (на чертеже не показан) на диаграммной ленте самопи са (на чертеже не показан) и считыв ется с последней при помощи тарирово ной кривой. Расчет коэффициента трения производят по формуле где Ц. - сила трения,кгс; Q q«S - величина нагрузки на образец, кгс; 1 Мгр -j Gdp(,д- момент силы трения. момент I кгссм; - средний радиус поверхности трения, м; -величина нагрузки, определяемой с помощью тарировомной кривой, кгс; -диаметр ролика, м; -удельная нагрузка. Па; S- площадь тоения, м. Исходяиз этого f о(.- где оС 0,358 - коэффициент, опГ г-5-Втр ределяемый конструкцией регистрирующей части стенда. Результаты испытаний технологических свойств формовочных.смесей и величины коэффициентов внешнего трения представлены в табл. 2. Из данных приведенных в табл, 2 видно, что при введении ВВД-2М в формовочные смеси, применяемые для изготовления чугунных отливок на автоматических формовочных линиях (см. табл. 1/ смеси NN 1-3-) в количестве 0,15 мае Д наблюдается повышение газопроницаемости смесей в среднем на 10,0%, прочности на сжатие в сыром состоянии на 19,, текучести на 8,0, насыпной плотности на 12,0, формуемости на 12,i(X, осыпаемости на 12,2°. Пригар по поверхности отливок располагается в виде отдельных мелких легкоотделяемых участков и не превышает в сумме 10-15 их площади (уменьшен; по сравнению с известным в 2 раза). Величина коэффициента внешнего трения покоя, по сравнению с известным, снижается на %. Внешнее трение покоя формовочной смеси о модельную оснастку имеет важное значение для расчетов необходимых усилий извлечения моделей из готовых форм. При введении ВВД-2М в формовочные смеси, применяемые для изготовления чугунных отливок на автоматических формовочных линиях (табл. 1 , смеси WW А-6) в количестве , лac.% наблюдаются следующие изменения технологических свойств по сравнению с известным: газопроницаемость смеси возрастает на 16,0%, прочность на сжатие в сыром состоянии увеличивается на 70,7%, .текучесть смеси понижается на 6,6%, насыпная плотность и формуемость понижается соответственно на 21 и 31%, осыпаемость- уменьшается на 6,%. Пригар на поверх.ностях отливок отсутствует. Величина 7 коэффициента внешнего трения формовочной смеси понижается: покоя - на 15,5%, движения - на 17,6%. Увеличение количества вводимого в смесь для автоматических формовочных линий (табл. 1, смеси №№ ) ВВД-2М. до 2 мас. обеспечивает увеличение прочности смеси на сжатие в сыром состоянии на 81,7, при сохранении величины газопроницаемости и текучести на том же уровне, снижение насыпной плотности на 20, формуемос ти на 2(% и осыпаемости на 5б. Пригар на поверхностях отливок отсутствует. Величины коэффициентов внешнего трения понижаются: покоя -на 21,2% движения на 2,2%. 8 Во всем диапазоне составов формовочных смесей для ручной формовки (см. табл. 1, смеси №№ 10-15) наблюдается снижение величины пригара (или его отсутствие) на поверхностях отливок, по сравнению с известным. Коэффициент внешнего трения формовочной смеси понижается: покоя - на Ь,6-22,7%, движения - 3-20,. Из приведенных результатов следует, что предлагаемая смесь позволяет уменьшить прилипание модели при ее извлечении из формы и за счет этого снизить брак форм, а также обеспечивает улучшение противопригарных свойств, что благоприятно влияет на качество поверхности чугунных отливок. LTVvO lA - о см f Г ГГ f f LA LA LA -:r -T -3- О Ci CD СЭ О О ---CMCNCM

IIIIIIIIIIII CM

VOCDLA VOOLA vOCO vOCOЧООО OO

vO CD LA

CD T- t-

СЭ. .- .-Or-t-ОСЭOCDОСЭCD

О LA CZl

CD LA CD LA 1. CD LA r- О

LA LA LA ; - ГА -

LA

Cr vD f

- CO LA CO

00 OO c

cv ГЛ

-a- LA4D

Ш X

s Un LTl ил ГЛ ГЛ C

ил О

LA О

lA О r О rv, О rv. CU

LA LA

LA LA

СГ CM vO ri SO Cn

CTk

О

lA

-ч- CM

LA CM

чО rr OO OO OO OO

OO CO OO

чО

-Ч- LA

ал

CD С«Л

X

к

S

I

s c;

X

2 I

§ Ш

о

Z

a

о

со

о

со гОО СП

с

СГ -3CNОЛ

CN Г--.

ОО соСЗ

СП

.

ил VO од

СЧf

Гч1

(VJГМ Гч|

(CTsгг-

ОО

р

га

ООГ- СО

с

LA ГЛ

(N1 чО го

О оа га Г

vj см C--J

0)

сэ.- -

о

о

ct

ct

ОО

га

см

о

сг

00

чО 1Г

ил

ил

га ил LTlил га

см

VO Cvl

ел

ил

ОО

- Гсм

о hил

LA

40

г

t гvO

«S

о

ОО

ОО

-э-00

о г

см

Г чО га

vO чО

г00

ол см

vO

со га

см

-3-3-S ил -а-;Г

о

00 см

00 cTi

чО

f га

ОО

га ол

vO

см

га

СП

см

см

Г

см

СО

CTi

-см

1Л чО

ID

(U

lU

S

r (1)

X

о

5

a

c:

pr rc irv

CMСЛ

о чО

о со

cr ff

I

к

с;

0)

d

о о

I-3

(UZ

ш

сэ го

S

о

сэ см

IЦА -

п о

1- .:Г сэ сэ

оо г

.см

сг

-л00ил

г- -

cf Г

см

rf 1Л

СХЗ

00

-т

ТЧ

ег

и о

Авторы

Даты

1982-02-15—Публикация

1980-04-17—Подача