листирол при следующем соотношении ингредиентов, вес. %

5-50

5-25

Остальное

Полистирол (ГОСТ 20282-74) представляет собой белый порошок дисперсностью от частиц коллоидного размера до 1 мкм.

Противопригарное действие хлорпарафина и полистирола на чугунное литье связано с тем, что разделительное покрытие, которое наносится на модельную оснастку, переходит в процессе уплотнения в новерхностный слой формы и при заливке формы металлом оно сгорает с выделением «блестящего углерода. В процессе сгорання из хлорпарафина выделяется 20-25% «блестящего углерода, из полистирола - 55-60%. Присутствие полистирола придает поверхности формы белый цвет и при температурах заливки форм металлом в пределах 865-1943° С на 12-33% снижает коэффициент теплопроводности в сравнении с темной поверхностью, а следовательно, снижается и тепловое воздействие отливки на формовочную смесь, что позволяет ликвидировать дефекты отливок, связанные с термическими напряжениями формовочной смеси.

Кроме того, размер частиц полистирола на порядок ниже размера частиц песка, поэтому он как мелкодисперсный материал снижает пористость поверхностного слоя формы, что способствует уменьшению проникновения металла в поры формы и этим также снижает шероховатость поверхности отливок.

Использование разделительного покрытия с полистиролом обеспечивает высокое качество поверхности чугунных отливок развесом до 5-10 кг, что позволяет отказаться от применения в составе формовочной смеси каменноугольной пыли, а это, в свою очередь, обеспечивает улучшение технологических свойств формовочной смеси: газопроницаемости, прочности на разрыв, осыпаемости.

Ввиду того, что полистирол соверщенно не смачивается водой, (усиливается антиадгезионное действие разделительного покрытия, а также как твердый углеродистый материал он повышает эффект снижения внещнего трения формовочной смеси по модельной оснастке.

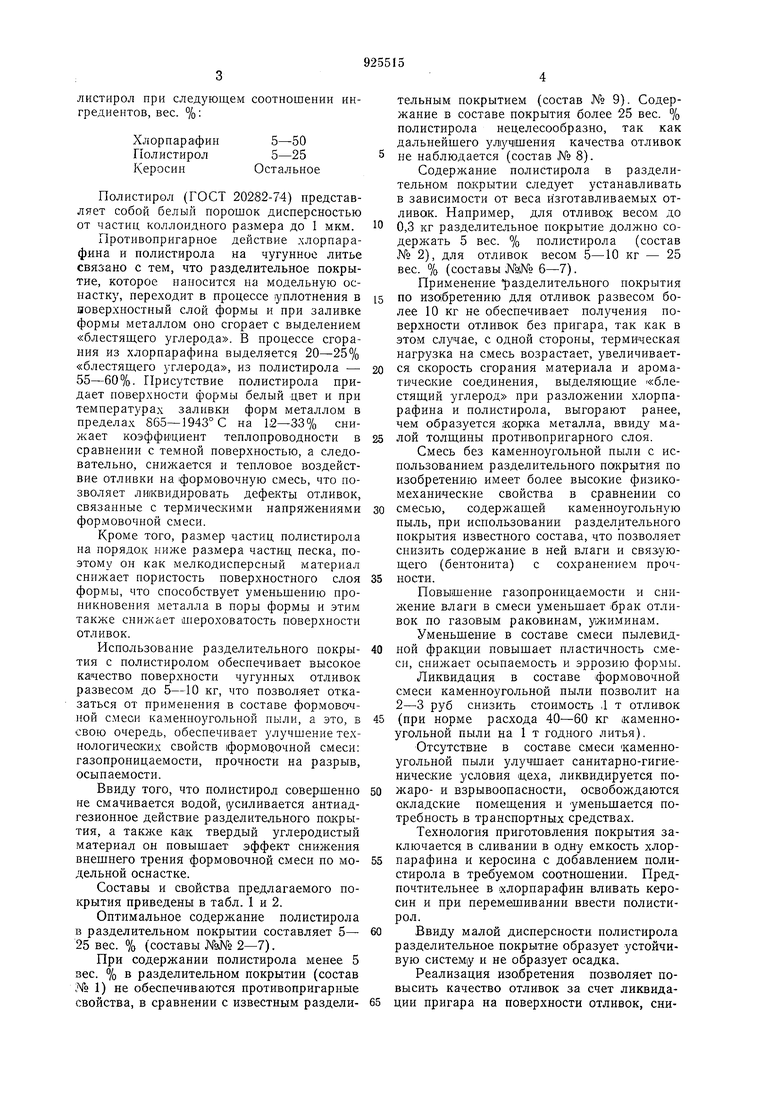

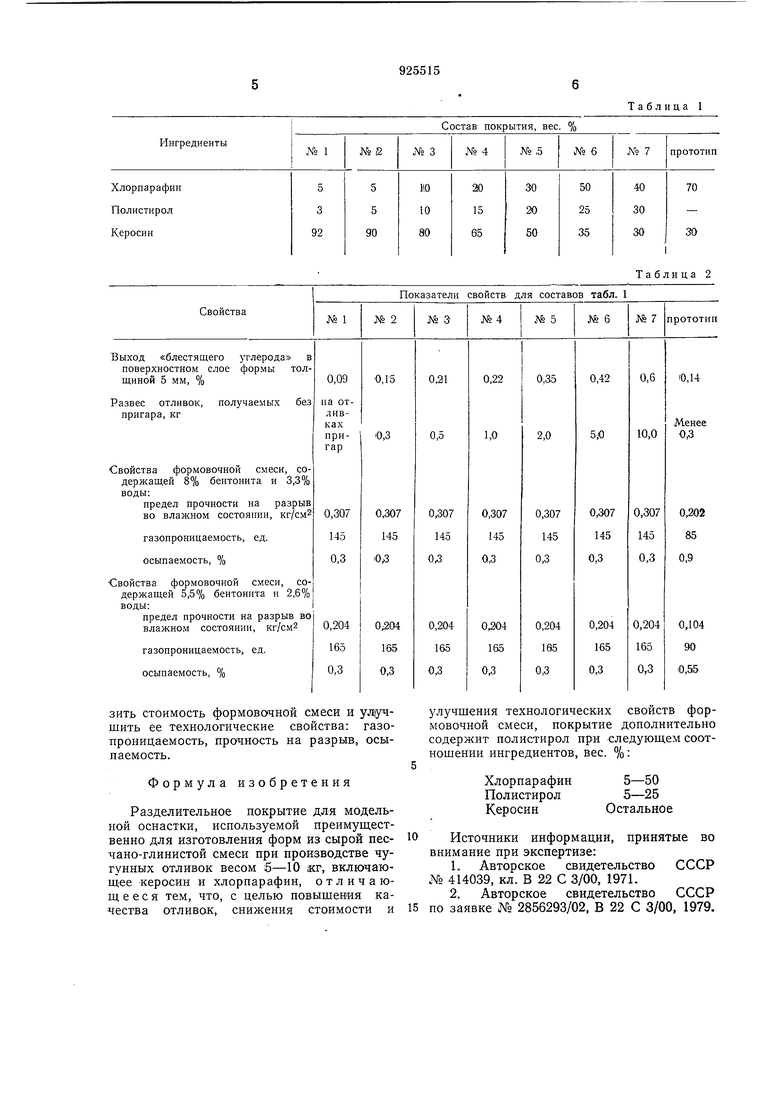

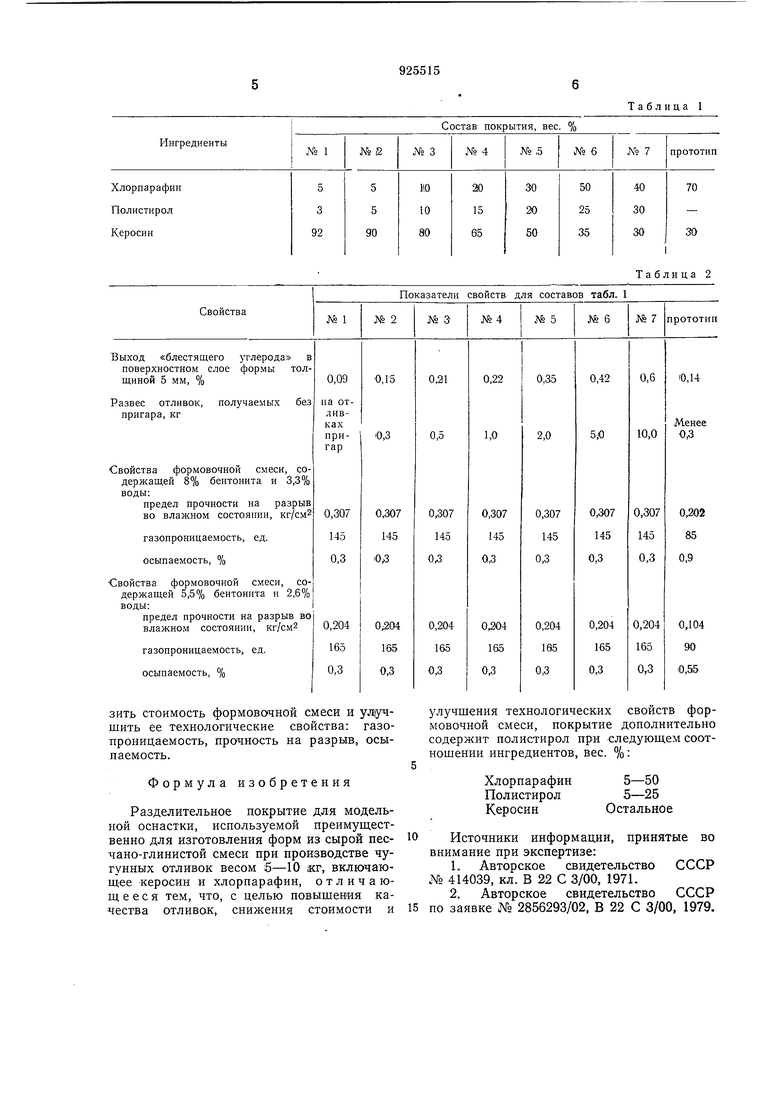

Составы и свойства предлагаемого покрытия приведены в табл. 1 и 2.

Оптимальное содержание полистирола в разделительном покрытии составляет 5- 25 вес. % (составы №№ 2-7).

При содержании полистирола менее 5 вес. % в разделительном покрытии (состав Nb 1) не обеспечиваются противопригарные свойства, в сравнении с известным разделительным покрытием (состав № 9). Содержание в составе покрытия более 25 вес. % полистирола нецелесообразно, так как дальнейшего улучшения качества отливок не наблюдается (состав № 8).

Содержание полистирола в разделительном покрытии следует устанавливать в зависимости от веса изготавливаемых отливок. Например, для отливок весом до 0,3 кг разделительное покрытие должно содержать 5 вес. % полистирола (состав № 2), для отливок весом 5-10 кг - 25 вес. % (составы №(№ 6-7).

Применение «разделительного покрытия по изобретению для отливок развесом более 10 кг не обеспечивает получения поверхности отливок без пригара, так как в этом случае, с одной стороны, термическая нагрузка на смесь возрастает, увеличивается скорость сгорания материала и ароматические соединения, выделяющие «блестящий углерод при разложении хлорпарафина и полистирола, выгорают ранее, чем образуется корка металла, ввиду малой толщины противопригарного слоя.

Смесь без каменноугольной пыли с использованием разделительного покрытия по изобретению имеет более высокие физикомеханические свойства в сравнении со смесью, содержащей каменноугольную пыль, при использовании разделительного покрытия известного состава, что позволяет снизить содержание в ней влаги и связующего (бентонита) с сохранением прочности.

Повышение газопроницаемости и снижение влаги в смеси уменьщает брак отливок по газовым раковинам, ужиминам.

Уменьщение в составе смеси пылевидной фракции повыщает пластичность смеси, снижает осыпаемость и эррозию формы.

Ликвидация в составе формовочной смеси каменноугольной пыли позволит на 2-3 руб снизить стоимость 1 т отливок (при норме расхода 40-60 кг каменноугольной пыли на 1 т годного литья).

Отсутствие в составе смеси каменноугольной пыли улучшает санитарно-гигиенические условия |цеха, ликвидируется пожаро- и взрывоопасности, освобождаются складские помещения и уменьшается потребность в транспортных средствах.

Технология приготовления покрытия заключается в сливании в одну емкость хлорпарафина и керосина с добавлением полистирола в требуемом соотношении. Предпочтительнее в «лорпарафин вливать керосин и при перемешивании ввести полистирол.

Ввиду малой дисперсности полистирола разделительное покрытие образует устойчивую систему и не образует осадка.

Реализация изобретения позволяет повысить качество отливок за счет ликвидации пригара на поверхности отливок, сниТаблица 1

Состав покрытия, вес. %

| название | год | авторы | номер документа |

|---|---|---|---|

| Разделительное покрытие дляМОдЕльНОй ОСНАСТКи | 1979 |

|

SU831339A1 |

| Противопригарное покрытие для литейныхфОРМ и СТЕРжНЕй | 1979 |

|

SU808192A1 |

| Противопригарное покрытие для литейных форм и стержней | 1980 |

|

SU921663A1 |

| Противопригарное покрытие для литейных форм | 1979 |

|

SU871999A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2003 |

|

RU2252104C2 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1030089A1 |

| Противопригарное покрытие длялиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU799893A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| РАЗДЕЛИТЕЛЬНОЕ ПОКРЫТИЕ ДЛЯ МОДЕЛЬНОЙ ОСНАСТКИ | 2010 |

|

RU2450887C1 |

Таблица 2

Авторы

Даты

1982-05-07—Публикация

1980-09-30—Подача