со

00 00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм и стержней | 1986 |

|

SU1344499A1 |

| Противопригарное покрытие для литейных форм | 1979 |

|

SU871999A1 |

| Способ нанесения покрытия на литейную форму | 1980 |

|

SU1016037A1 |

| Противопригарное покрытие для литейных форм и стержней | 1980 |

|

SU921663A1 |

| Способ нанесения противопригарного покрытия на литейные формы | 1978 |

|

SU764829A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU550217A1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ СТАЛЬНЫХ ОТЛИВОК | 2009 |

|

RU2414497C1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1126353A1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ ПРОТИВОПРИГАРНОГО ПОКРЫТИЯ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ НА ЕГО ОСНОВЕ | 2021 |

|

RU2763056C1 |

| Способ изготовления сырых песчано-глинистых форм | 2015 |

|

RU2614510C2 |

Изобретение относится к литейному производству, в частности к изготовлению литейных форм и стержней при формовке по-сырому, заливаемых чугуном Цель изобретения -повырление поверхностной прочности форм, цель достигается тем, что поверхностные слои уплотненной песчано-глинистой смеси пропитывают на глубину от 1 до 10 мм нигролом. Благодаря тому, что нигрол имеет высокий выход блестящего углерода (30%), он обеспечивает противопригарные свойства, а за счет того, что у нигрола малая летучесть и высокая связуюпдая способность, он снижает и стабилизирует во времени осыпаемость поверхности (поверхностную прочность) уплотнений смесио Снижение осыпаемости и ее стабилизация на очень низком уровне практически независимо от температуры смеси позволяет снизить брак отливок по засору и ужиминаМо 1 табЛо i (Л

оо

.1

Изобретение относится к литейному пронэродству, R частности к изготовлению литейных форм и стержней при формовке по-сырому, заливаемых чугуном„

Цель изобретения - повьт1ение поверхностной прочности форм

Способ осуществляют следующим образом,

Песчано-глинистзта смесь влажностью 3,5% засыпают в технологическую оснастку и уплотняют общепринятым для таких смесей методом, после чего осуществляют пропитку поверх- ностных слоев формы на глубину от I до 10 мм в зависимости от ее вязкости и пористости слоя В качестве покрытия используют нигрол

Нигрол - неочищенный остаток пря- мой перегонки нефти;,

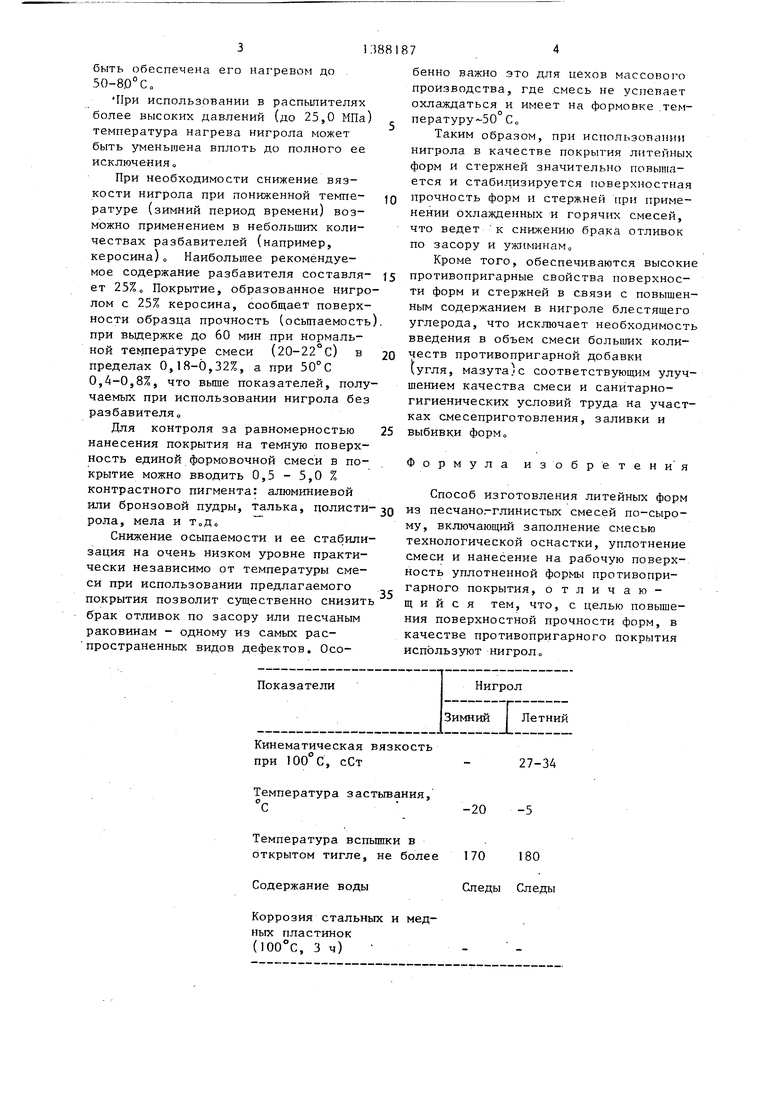

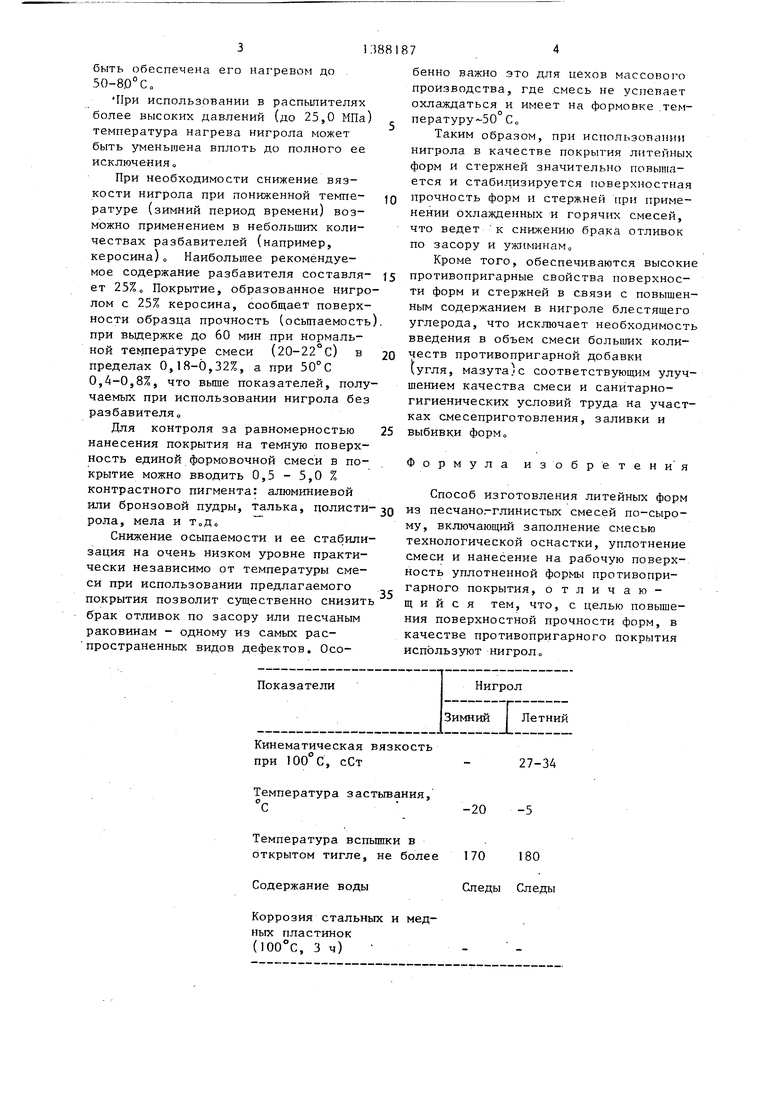

Физико-механические свойства нигрола приведены в таблице.

Величина прочности и степень ста- билизадии поверхностного слоя формы достигается регулированием глубины проникновения нигрола в этот слой Изменение глубины проникновения достигается регулированием расхода ни- грола в пределах 100-150 г/м поверхности песчано-глинистых форм

Ниже приведены свойства образцов с покрытием из нигрола. Условная вязкость покрытия по В3-4,с35,0 Осыпаемость при 20 С образца после нанесения нигрола при 20° С через, мин: 10,06 20 0,05 40 . 0,05 60 0,04 Осыпаемость образца

после нанесения .нигроО

ла при 50 С через, мин:

1

20

40

60

Анализ представленных данных показал, что при использовании нигрола в качестве покрытия осыпаемость практически отсутствует в течение всего времени испытания о

Низкая температура застывания (-5„о о 20 с) позволяет использовать нигрол в цеховых условиях в состоя

Q

0

д .

5

0

5

0

5

7 2

НИИ поставки. Однако для стабилизации расхода целесообразно его использовать с температурой 40-90 С в зависимости от сорта (летний или зимний) , а давления установки для его нанесения на поверхность формы.

Основной количественной характеристикой поверхностной прочности форм и стержней является осыпаемость, определяемая по ТОСТ 23409.9-78.

Эффективность покрытия из нигрола проверяли, определяя осыпаемость стандартных образцов, изготовленных из смеси состава (% по массе): песок кварцевый 1К02А-90; бентонит болгарский 10; вода до влажности 3,5%, которые затем покрывали нигролом

Перед нанесением нигрол зимний подогревали до 80 С„ Температура 50°С выбрана исходя из того, что. формовочная смесь на автоматических линиях и конвейерах после многократного использования имеет температуру в пределах 40-60°Со

Таким образом, у нигрола, используемого в качестве покрытия, обнаружено новое свойство - снижать и стабилизировать во времени осыпаемость поверхности (поверхностную прочность) уплотненной смеси, пропитанной им„

Причиной снижения осыпаемости поверхности, пропитанной нигролом, является его-малая летучесть и высокая связующая способность входящих в его состав компонентов (смол, асфальтенов и других),

Установлено, что нигрол имеет высокий выход блестящего углерода (30%), по сравнению с широко используемыми в качестве противопригарных добавок в смесях углем (8-12%), мазутом ()р В связи с этим нанесенный на поверхность формы и стержня в виде покрытия нигрол обеспечивает не только увеличение поверхностной прочности, но и противопригарные свойства

В зависимости от применяемого распылительного устройства можно использовать нигрол различной вязкости Так, при безвоздушном распылении при давлении до 3,0 МПа необходима условная вязкость покрытия не вьше 50-60 с по вискозиметру ВЗ-4 Такая вязкость нигрола может

быть обеспечена его нагревом до 50-80°С о

При использовании в распылителях более высоких давлений (до 25,0 МПа) температура нагрева нигрола может быть уменьшена вплоть до полного ее исключения о

При необходимости снижение вязкости нигрола при пониженной температуре (зимний период времени) возможно применением в небольших количествах разбавителей (например, керосина) Наибольшее рекомендуемое содержание разбавителя составляет 25%о Покрытие, образованное нигролом с 25% керосина, сообщает поверхности образца прочность (осыпаемость при вьщержке до 60 мин при нормальной температуре смеси (20-22 с) в пределах 0,18-0,32%, а при 50°С 0,4-0,8%, что выше показателей, получаемых при использовании нигрола без разбавителя

Для контроля за равномерностью нанесения покрытия на темную поверхность единой формовочной смеси в покрытие можно вводить 0,5 - 5,0 % контрастного пигмента: алюминиевой или бронзовой пудры, талька, полисти рола, мела и т„До

Снижение осыпаемости и ее стабилизация на очень низком уровне практически независимо от температуры смеси при использовании предлагаемого покрытия позволит существенно снизит брак отливок по засору или песчаным раковинам - одному из самых рас- пространенных видов дефектов. Осо

Кинематическая вязкость при 100°С, сСт

0

5

0

5 Q

5

бенно важно это для цехов массового производства, где смесь не успевает охлаждаться и имеет на формовке ,тем- пературу-50 Со

Таким образом, при использовании нигрола в качестве покрытия литейных форм и стержней значительно повышается и стабилизируется поверхностная прочность форм и стержней при применении охлажденных и горячих смесей, что ведет к снижению брака отливок по засору и ужиминам„

Кроме того, обеспечиваются высокие противопригарные свойства поверхности форм и стержней в связи с повышенным содержанием в нигроле блестящего углерода, что исключает необходимость введения в объем смеси больших количеств противопригарной добавки (угля, мазута)с соответствующим улучшением качества смеси и санитарно- гигиенических условий труда на участках смесеприготовления, заливки и выбивки формо

Формула из обре тени я

Способ изготовления литейных форм из песчано.-глинистых смесей по-сырому, включающий заполнение смесью технологической оснастки, уплотнение смеси и нанесение на рабочую поверхность уплотненной формы противопригарного покрытия, отличающийся тем, что, с целью повышения поверхностной прочности форм, в качестве противопригарного покрытия используют нигроло

27-34

| Способ нанесения покрытия на литейную форму | 1980 |

|

SU1016037A1 |

| Пригар на отливках.М„: Машиностроение, 1983, с.91-94о Авторское свидетельство СССР №808192 | |||

| кл, В 22 С 3/00, 1979, | |||

Авторы

Даты

1988-04-15—Публикация

1985-02-04—Подача