I

Изобретение относится к металлургии, конкретнее к устройствам для получения отливок направленной кристаллизацией.

VlasecTHbt устройства для направленной кристаллизации, содержащие тонкостенную форму, окруженную нагревателем и размещенную в резервуаре с охладителем 1 .

Наиболее близким по технической сущности к предлагаемому является устройство для изготовления слитков направленной кристаллизацией, содержащее обогреваемую через муфель кольцевым индуктором форму и расположенный под ней охлаждаемый поддон, снабженный механизмом вертикального перемещения L2.

Недостатком известного устройства является то, что затвердевшая часть слитка расположена вне зоны кольцевого индуктора и имеет охлаждение с боковой поверхности, слабо подающееся управлению, в результате чего

теплосток с поверхности затвердевшей части отливки может быть значительно большим, чем это допустимо при литье тонкостенных деталей из жаропрочных сплавов, где повышенное охлаждение затвердевшей части отливки в силу их малой теплопроводности может привести к образованию трещин.

Целью изобретения является.повышение качества тонкостенных отливок.

to

Указанная цель достигается тем, что в устройстве для направленной кристаллизации тонкостенных отливок, содержащем форму, установленную на охлаждаемом поддоне, муфель и конмтурный высокочастотный индуктор, последний снабжен механизмом последовательного снизу вверх увеличения шага витков, состоящим из нескольких направляющих с патрубками и-дисками

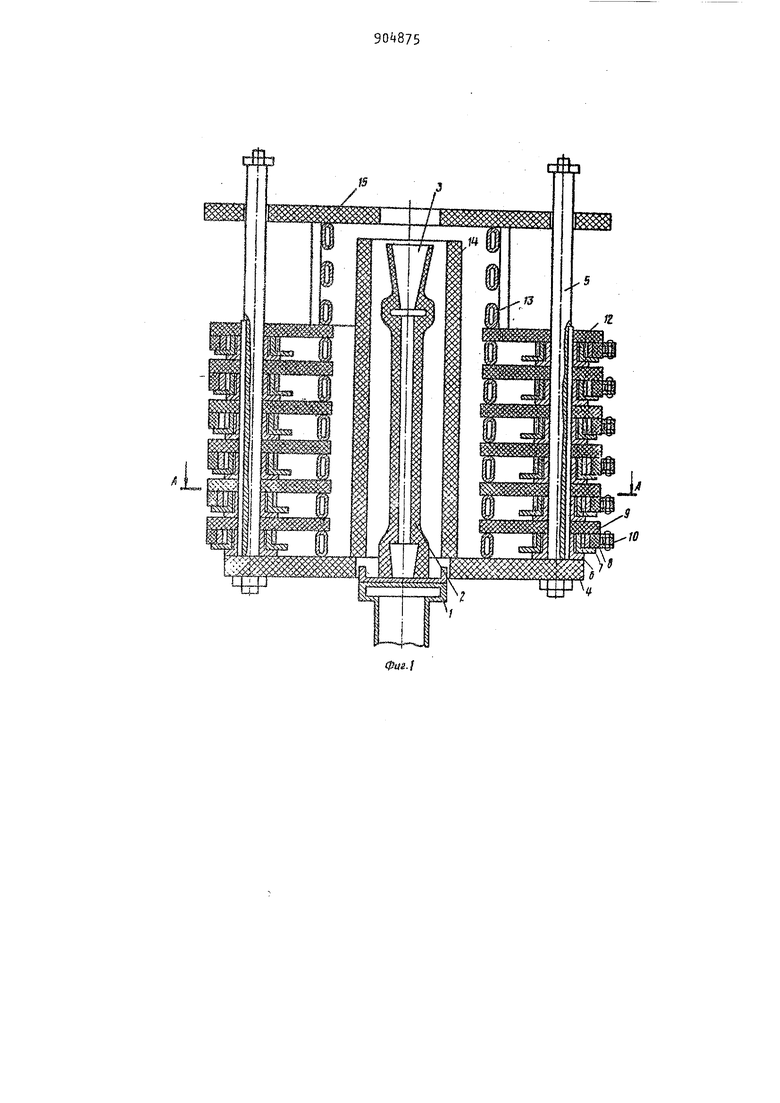

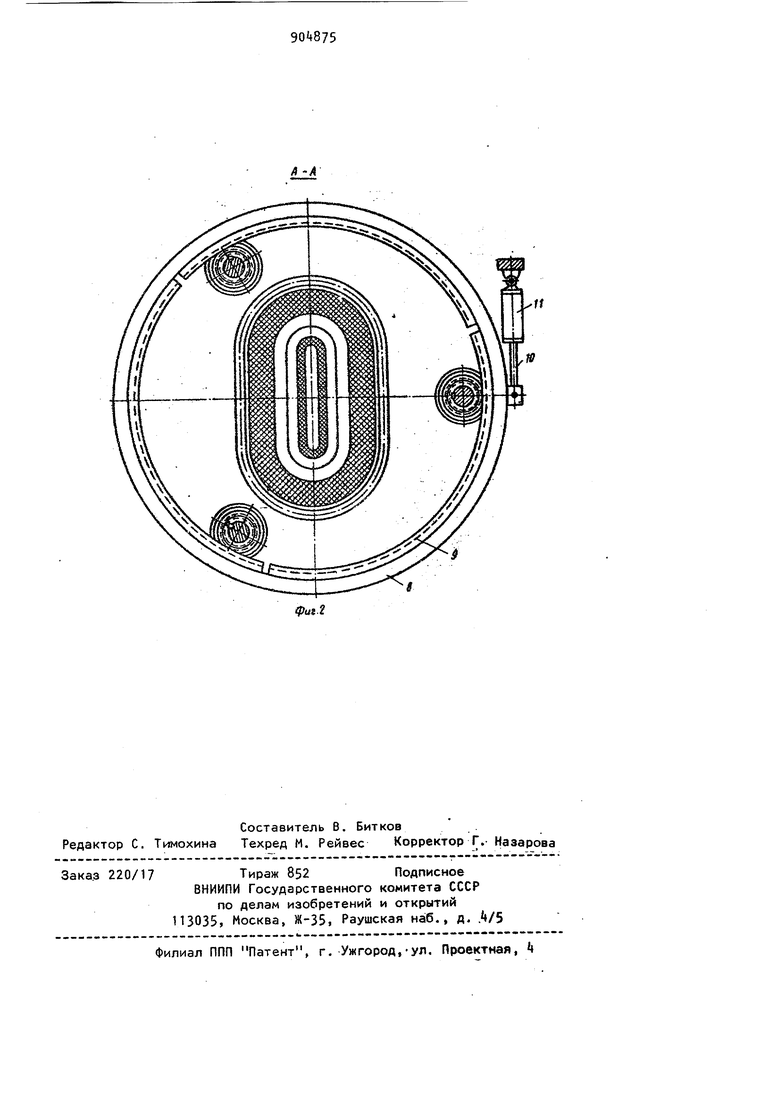

20 из немагнитного материала, на которых закреплены витки индуктора, и кольцевой шестерни с приводом ее поворота, внутри которой планетарно расположены шестерни, установленные на патрубках направляющих. На фиг, 1 схематически представле но предлагаемое устройство, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство для направленной кристаллизации тонкостенных отливок содержит охлаждаемый поддон 1 (фиг. 1) на котором помещена керамическая форма 2 с залитым металлом 3. а сорсио с КИМ на основании закреплены три или более нaпpaвлRЮuiиx 5 со шпон кой (шлицами) на боковой поверхности, в зацеплении с которыми помещены патрубки 6, которые снаружи снабжены многозаходной .винтовой резьбой, на которые с возможностью хода вдоль кольцевой шестерни /, расположенные планетарно внутри кольцевой шехтерни состоящей из немагнитного кольца 8 и ра зомкнутых зубчатых металлических сегментов SjnpK этом кольца 8 снабжены шар нирной связью с сердечниками 10 экранированных магнитов 11 .Между патрубками расположены диски 12 (выполненные, например, из текстолита), к которь м жестко (не более, чем в трех точках) закреплены витки индуктора 13 внутри которого снаружи формы 2 понеавн муфель Ч (выполненный, напри|.1ер, из графита) , п|эи этом продольное сечение муфеля Ik выполнено с учетом смены форм от заливки к аалиеке. Све ху направляющие 5 фиксированы плитой 15. Назначение шпоночного (шлицевого) зацепления патрубков 6 с направляющи ми 5 состоит в том, чтобы исклачить возможность вращения патрубко13 6 относительно направляющих 5 в то же время иметь возможность их осевого скольжения. Назначение винтового зацепления (в виде многозаходной винтовой резьбы) патрубков 6 относительно направляющих 5 - обеспечить возможность их осевого скольжения. Назначение винтового зацепления (в виде многозаходной винтовой резьб патрубков 6 и шестерни - вертикаль ное смещение шестерен 7 относительно патрубков 6 на заданный линейный размер при повороте койьцевой тестер .ни 8 (с зубчатыми сегментами 9) м, соответственно, смещения на заданный размер вышележащих витков индукто.ра 13. Экранировка магнитов 11 имеет цель исключить наведение токов в их катушках и исключить преждевременное их срабатывание. Назначение зазоров между зубчатыми сегментами 9 также имеет целью исключить появление наведенных в них токов. Работа устройства осуществляется следующим образом. Предварительно витки индуктора 13 находятся в сближенном начальном состоянии, и форма 2 перегрета до начальной температуры заливаемого металла 3. По окончании заливки нужной порции заливаемого металла 3 срабатывает нижний из магнитов 11 (втягивается или выталкивается сердечник 10 при включении тока в катушку магнита 11), шарнирно связанный с кольцом 8, зубчатые сегменты 9 которого при повороте на заданный угол поворачивают шестерни которые, поднимают все вышерасположенные витки 13 относительно нижнего. Это приводит к тому, что снижается на данном горизонте магнитный поток, пронизывающий данный участок по высоте муфеля 1 и формы 2, что приводит к снижению величины наведенных токов, а следовательно, к снижению его теплового влияния на данный горизонт формы 2, и, в конечном счете, к повышению фронта раздела фаз, Затем через заданные промежутки времени срабатывают все поочередно снизу вверх ( связанные, на пример, с реле) магниты, и последовательно раздвигаются витки индуктора 13Это приводит к последовательному снизу веерх продвижению фронта раздела фаз в дополнение к действию данного принудительного охлаждения за счет поддона 1, который в условиях тонкостенного литья малотеплопроводных сплавов играет второстепенную роль. Предлагаемое устройство обладает возможностью регулирования теплового режима охлаждения затвердевшей части отливки за счет изменения угла поворота колец 8, а, соответственно, и изменения величины шага витков за счет изменения интервала времени раздвигания витков, В данном устройстве имеет место более мягкое охлаждение затвердевшей

части отливки, при соблюдении направленности снизу вверх теплоотвода с поверхности отливки, а, следовательно, и направленности снизу вверх кристаллизации отливки.

Это создает предпосылки к формированию литой текстуры типа кристаллических продольных волокон длиной во всю отливку, так как здесь имеетя возможность стабильно задать настоящую скорость теплоотвода от фронтс раздела фаз.

В силу малых температурных градиентов по высоте затвердевшей части отливки снижаются температурные напряжения в ней, что приводит к снижению брака по трещинам в тонкостенных отливках из малотеплопроводных сплавов.

Формула изобретения

Устройство для направленной кристаллизации тонкостенных отливок.

содержащее форму, установленную на охлаждаемом поддоне, муфель и контурный высокочастотный индуктор, отличающееся тем, что, с целью повьиаения качества отливок, индуктор снабжен механизмом последовательного снизу вверх увеличения шага витков, состоящим из нескольких направляющих с патрубками и дисками из немагнитного материала, на которых закреплены витки индуктора, и кольцевой шестерни с приводом ее поворота, внутри которой планетарно расположены шестерни, установленные на патрубках направляющих.

Источники информации, принятые во внимание при экспертизе

1.Патент Великобритании № 990512, кл. 3 3 F, 1965,

2.Авторское свидетельство СССР № kl2kh, кл. В 22 D 27/0, I960.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Способ получения отливок с осевой направленностью структуры | 1981 |

|

SU1069942A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2013 |

|

RU2562188C2 |

| Способ непрерывного литья труб из серого чугуна | 1976 |

|

SU647058A1 |

| ЦЕНТРОБЕЖНЫЙ СПОСОБ ЛИТЬЯ МАГНЕТИТОВЫХ АНОДОВ | 2005 |

|

RU2312737C2 |

| Устройство для направленной кристаллизации отливок | 1981 |

|

SU1061925A1 |

| Способ получения отливок | 1958 |

|

SU434691A1 |

| Устройство для непрерывного горизонтального или наклонного литья заготовок | 1987 |

|

SU1695822A3 |

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

Авторы

Даты

1982-02-15—Публикация

1979-09-03—Подача