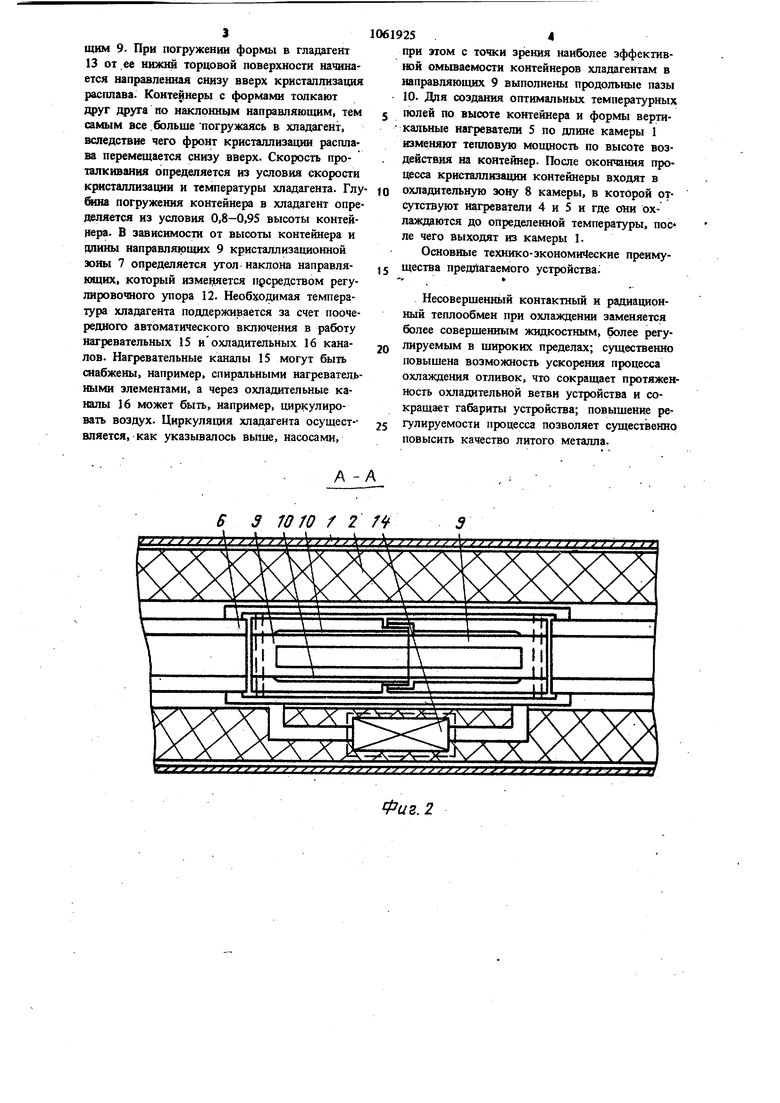

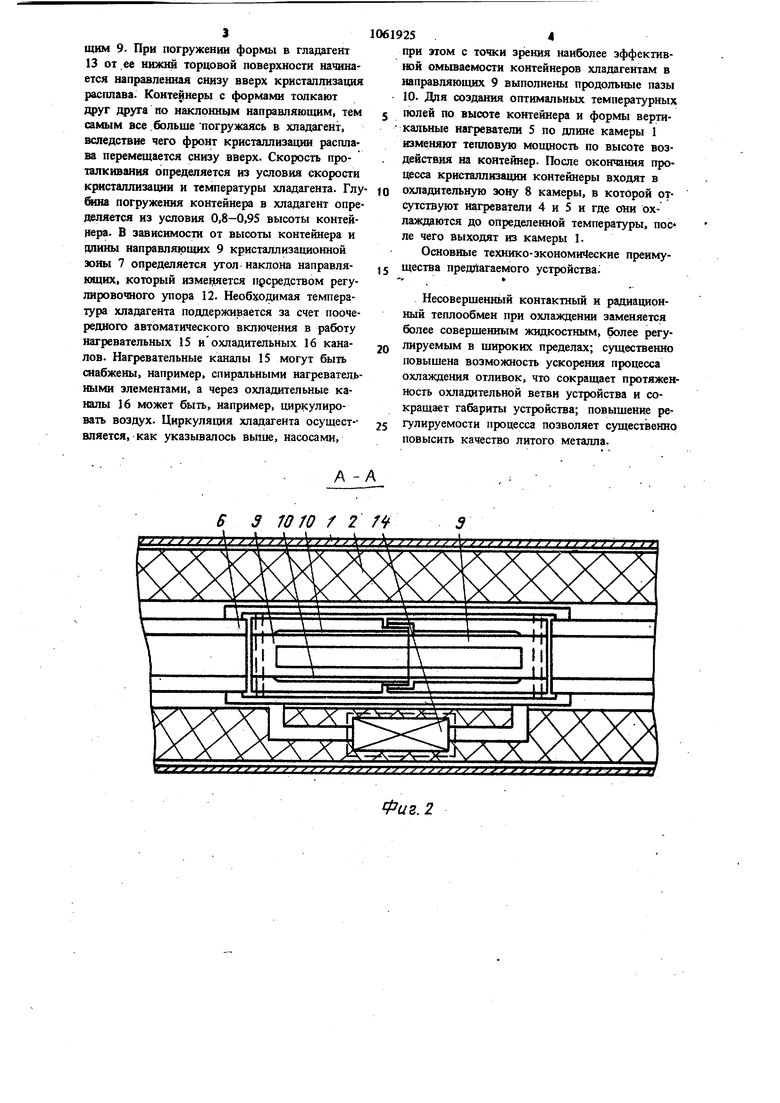

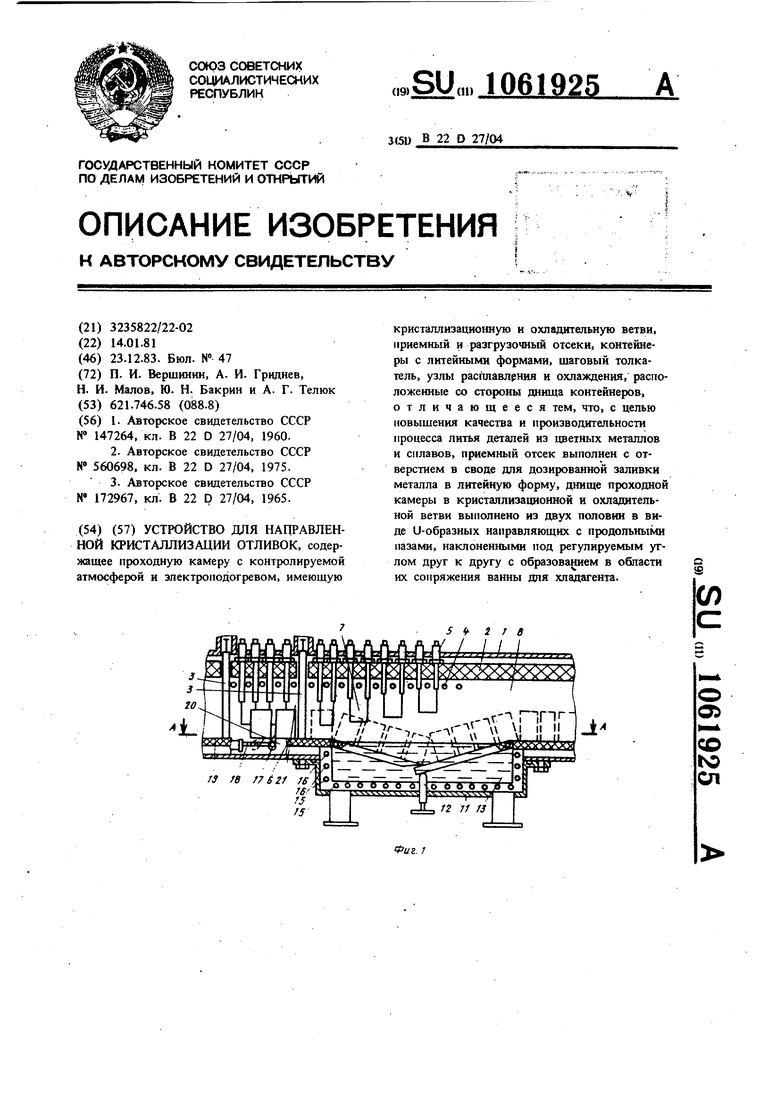

Изобретение относится к литейному ироиз водству, в частности к устройствам для направленной кристаллизации отливок. Известны устройства для направленной кристаллизации отливок, содержащие форму, обогреваемую кольцевым индуктором и расположенный под ней охлаждаемый поддон, снабженный механизмом вертикального перемещения 1. Известно также устройство для изгртовления слитков направленной кристаллизацией, содержащее форму, обогреваемую нагревателе расположенным на поплавке и помещенную в емкость с регулируемой подачей в нее хладагента 2. Недостатком этих устройств является то, что они периодического действия, в силу чего имеют невысокую производительность. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для направленной кристаллизации, содержащее проходную камеру с контролируемой атмосферой и электрообогревом, приемные и разгрузочные отсеки, контейнеры с формами, шаговый толкатель, узлы расплавления и охлаждения металла со стороны днища контейнеров (3. . Недостатком известного устройства является то, что охлаждение отливки осуществляется преимущественно за счет охлаждения через днище контейнера, интенсивность которого ограничена в условиях вакуума значительно, что заранее обуславливает ограниченность производительности процесса, а также большую протяженность технологического процесса во времени, что влечет за собой существенное удлинение охладительной части рабочего пространства камеры. Для создания направленной текстуры в литом металле необходима стабилизация коли чества тепла, отводимого с поверхности фронта раздела фаз, с целью поддержания постоян ной скорости кристаллизации отливки снизу вверх, которая в условиях известного устройства не может быть достигнута постоянной. В известном устройстве мала скорость охлаждения формы ввиду преимущественного радиационного теплообмена, интенсивность которого резко снижается с понижением температуры. Целью изобретения является повыщение качества и производительности процесса литья деталей из цветных металлов и сплавов. Поставленная цель достигается тем, что в устройстве для направленной кристаллизации отливок, содержащем проходную камеру с контролируемой атмосферой и злектроподогре вом, приемные и разгрузочные отсеки, контей нера с формами, щаговый толкатель, узлы 5 расплавления и охлаждения со стороны днища контейнеров, приемный отсек вьтолнен с отверстием в своде, для дозированной заливки металла в форму, днище камеры в кристаллизационной и охладительной ветви выполнено из двух половин в виде U-образных направляющих с продольными пазами, наклоненными под регулируемым углом друг к другу с образованием в области их сопряжения ванны дня хладагента. На фиг. 1 изображено устройство, продольный вертикальный разрез; фиг. 2 - разрез А-А на фиг. 1; фиг. 3 - продольный вертикальный разрез приемного отсека устройства. Устройство состоит из камеры 1 с футеровкой 2 и с щиберным затвором 3, потолочными 4 и вертикальными (боковыми) 5 иагревательными элементами, U-образного днища 6, которое в кристаллизационной 7 и охладительной 8 зонах, выполнено из двух половин U-образных направляющих 9, с продольными пазами 10, шарнирно скрепленных в верхней части со стенками ванны 11 и наклоненных под регулируемым углом, который изменяется с помощью регулировочного упора 12. Ванна снабжена устройством дня. циркуляции хладагента 13 (фиг. 2). 1ФИ использовании жидкометаллотеского хладагента зтим устройством может быть индукционный насос, а при использовании расплавленных солей может &1ть, например, щестеренчатый насос 14. Для регулирования температуры хладагента по периметру ванны выполнены чередующиеся между собой наг{)евательные 15 и охладительные 16 каналы. Проталкивание формы осуществлется с помощью толкателей, которые состоят из упоров 17, связанных возвратно-поступательной щтангой 18, размещенной в нижней части приемного желоба 19 с продольными для упоров разрезами 20, установленного в приемном отсеке 21. Приемный отсек 21 выполнен с отверстием 22 для дозированной заливки металла в форму. В нем также установлены форсунки 23 для передачи инертного газа. Работа устройства осуществляется следующим образом. . В приемный отсек 21 через форсунки 23 подается инертный газ. Через приемный отсек 21 посредством упоров 17 и штанги 18 контейнеры с формами последовательно проталкиваются в рабочее пространство камеры 1, где они подвергаются до начально заданной температуры.. Форма нагревается под действием нагревателей 4 и 5, заливается через отверстие или заливочную воронку 22 проталкивается на кристаллизационную ветвь по направляющим 9. При погружении формы в гладагент 13 от ее нижнй торцовой поверхности начинается направленная снизу вверх кристаллизация расплава. Контейнеры с форк1амн толкают яруг друга но наклонным направляющим, тем самым все .большепогружаясь в хладагент, вследствие чего фронт кристаллизации расплава перемещается снизу вверх. Скорость проталкивания определяется из условия скорости кристаллизации и температуры хладагента. Глу бииа погружения контейнера в хладагент определяется из условия 0,8-0,95 высоты контейнера. В зависимости от высоты контейнера и плины направляющих 9 кристаллизационной юны 7 определяется угол наклона направляющих, который изменяется посредством регулировочного упора 12. Необходимая температура хладагента поддерживается за счет поочередного автоматического включения в работу нагревательных 15 иохладительных 16 каналов. Нагревательные каналы 15 могут быть снабжены, например, спиральными нагревательными элементами, а через охладительные каналы 16 может быть, например, циркулировать воздух. Циркуляция хладагента осуществляется, как указывалось выше, насосами.

А -А ff

619254

при этом с тофси зр1ения наиболее зффективной омьюаемости контейнеров хладагентам в направляющих 9 выполнены продольные пазы 10. Для создания оптимальных температурных 5 полей по высоте контейнера и формы верти капьные нагреватели 5 по длине камеры 1 изменяют тепловую мощность по высоте воздействия на контейнер. После окончания процесса кристаллнзшош контейнеры входят в 10 охладительную зону 8 камеры, в которой отсутствуют нагреватели 4 и 5 и где они охлаждаются до определенной температуры, пос ле чего йыходят из камеры 1.

Основные технико-зкономиЧеские преимуJ5 щества предлагаемого устройства;

-

Несоверщенный контактный и радиационный теплообмен при охлаждении заменяется более совершенным жидкостным, более регу2Q лируемым в широких пределах; существенно повышена возможность ускорения процесса охлаждения отливок, что сокращает протяженность охладительной ветви устройства и сокращает габариты устройства; повышение ре25 гулируемости процесса позволяет существенно повысить качество литого металла.

Фиг. 2 3

78 17

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЧЕСКАЯ УСТАНОВКА ДЛЯ КОКИЛЬНОГО ЛИТЬЯ | 1973 |

|

SU374116A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ГИБКОГО ТРУБЧАТОГО СЛОЯ ЭЛЕКТРОПРОВОДНИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2365463C2 |

| Устройство для кристаллизации под давлением | 1977 |

|

SU770653A1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| Автоматическая поточная линия для производства отливок | 1977 |

|

SU772716A1 |

| ЛИНИЯ ДЛЯ ЛИТЬЯ ВЫЖИМАНИЕМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ (ЛВКД) | 2005 |

|

RU2305612C2 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДНОГО ИЛИ НИКЕЛЕВОГО СПЛАВОВ ИЛИ МЕДИ И УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2011 |

|

RU2490341C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Вакуумная установка для литья отливок лопаток с направленной и монокристаллической структурой | 2022 |

|

RU2814835C2 |

УСТЮЙСТВО ДЛЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИИ ОТЛИВОК, содержащее проходную камеру с контролируемой атмосферой и электронодогревом, имеющую кристаллизационную и охладительную ветви, приемный и разгрузочный отсеки, контейнеры с литейными формами, щаговый толкатель, узлы расплавления и охлаждения, расположенные со стороны дншца контейнеров, отличающееся тем, что, с целью повышения качества и 11роизво;щгельности процесса литья деталей из цветных металлов и сплавов, приемный отсек выполнен с отверстием в своде для дозированной заливки металла в литейную форму, днище проходной камеры в кристаллизавдонной и охладительной ветви выполнено из двух половин в виде и-образных направляющих с продольными пазами, наклоненнымн под регулируемым углом друг к другу с образованием в области с их сопряжения ванны для хладагента. (Л Од со to ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для отливки постоянных магнитов, состоящее из обогреваемой формы и расположенного под ней охлаждаемого кристаллизатора | 1960 |

|

SU147264A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-12-23—Публикация

1981-01-14—Подача