Изобретение относится к литейному производству, в частности к технологии получения многослойных отливок.

Известен способ получения многослойных отливок, включающий последовательную заливку расплавов в изложницу центробежной машины, причем наружный слой заливается при вращении изложницы вокруг горизонтальной оси, а внутренний слой заливается при вращении изложницы вокруг вертикальной оси [2].

Данный способ не обеспечивает получение необходимого качества отливок вследствие загрязнения металла внутреннего слоя неметаллическими включениями, выносимыми в процессе заливки и кристаллизации металла в поле действия центробежных сил в центральные зоны заготовки.

Наиболее близким к предлагаемому является способ центробежного литья прокатных валков, включающий заливку наружного слоя и первой порции внутреннего слоя при вращении изложницы вокруг горизонтальной оси, заливку первой порции внутреннего слоя при охлаждении наружного слоя до температуры на 20-49oС ниже солидуса после увеличения частоты вращения изложницы в 1,1-1,5 раза, заливку второй порции чугуна внутреннего слоя осуществляют после уменьшения частоты вращения изложницы до 0,05-0,20 от первоначальной и перевода формы в наклонное под 30-45o к горизонтальной оси положение, а заливку оставшейся части внутреннего слоя производят после перевода формы в вертикальное положение и ее останова [2].

Заливка части металла внутреннего слоя при наклонном положении оси вращения изложницы приводит к существенному разбрызгиванию металла в процессе его заливки и кристаллизации, ухудшает качество получаемых отливок и условия труда.

Техническим результатом изобретения является повышение качества отливок, снижение трудоемкости и брака их изготовления.

Указанный технический результат включает заливку металла наружного слоя и первой порции металла внутреннего слоя в изложницу центробежной машины в процессе ее вращения вокруг горизонтальной оси и заливку оставшейся части металла в изложницу в вертикальном положении после остановки ее вращения, отличающийся тем, что заливку металла наружного слоя и первой порции металла внутреннего слоя осуществляют со скоростями заливки при их соотношении 1: (0,8-1,0), при этом осуществляют обработку первой порции металла внутреннего слоя рафинирующей смесью, в качестве которой используют смесь гранулированного магния в хлоридной оболочке и ферросилиция в количестве 0,1-0,3% от массы металла внутреннего слоя.

Способ отличается тем, что смесь гранулированного магния в хлоридной оболочке и ферросилиция используют крупностью 0,1-2 мм при соотношении компонентов в смеси 1,0:(10-20).

Способ отличается тем, что в качестве хлоридной оболочки используют смесь хлоридов щелочных и щелочно-земельных металлов, масса которых составляет (0,1-5,0%) от массы гранулированного магния.

Для уменьшения склонности чугуна к образованию горячих трещин в процессе заливки металла соотношение скоростей заливки наружного и первой порции внутреннего слоя должно составлять 1:0,8-1,0, что обеспечивает равномерное нарастание твердой фазы в процессе формирования наружного и первой порции внутреннего слоя, снижение уровня внутренних напряжений в отливке. При этом соотношении менее 1:0,8 возможно возникновение поверхностных дефектов в металле внутреннего слоя, а при этом соотношении более 1,0% возрастают внутренние напряжения в отливке, что приводит к возникновению трещин.

Обработка первой порции металла внутреннего слоя рафинирующей смесью гранулированного магния в хлоридной оболочке и ферросилиция в количестве 0,1-0,3% от его массы обеспечивает повышение качества отливок за счет рафинирования металла, улучшения физико-химических условий формирования переходной зоны между слоями металла, снижения уровня напряжений в отливке. При обработке металла указанной смесью в количестве менее 0,1% от его массы указанная цель не достигается, а при обработке в количестве более 0,3% за счет излишнего карбидообразующего действия магния повышается хрупкость чугуна, что приводит к снижению качества отливок.

Заявленная крупность смеси 0,1-2,0 мм и соотношение в ней компонентов 1: (10-20) обеспечивает оптимальную технологичность обработки расплавов, улучшает экологические условия процесса, способствует снижению трудоемкости изготовления и повышению качества отливок. В качестве хлоридной оболочки используется смесь щелочных и щелочно-земельных металлов в количестве 0,1-5,0% от массы гранулированного магния, обеспечивающем необходимое рафинирующее и флюсующее расплав действие в процессе кристаллизации.

Пример. Чугун обоих слоев отливки выплавляли в индукционных печах промышленной частоты. Отливали заготовку прокатного валка с диаметром бочки 400, длиной 2000 мм. Цапфы выполняли в футерованных формовочной смесью надставках. Толщина наружного слоя составляла 30 мм, температура заливки наружного слоя 1400oС, заданная твердость металла 70 НSh.

Первую порцию второго слоя отливки заливали через 3 мин после заливки наружного слоя металла при температуре металла 1350-1380oС из расчета получения промежуточного слоя толщиной 20 мм. Обработку металла первой порции внутреннего слоя производили смесью гранулированного магния и ферросилиция в заявленных соотношениях, помещенной в карман ковша и покрытой сверху слоем чугунной стружки. После заливки первой порции внутреннего слоя изложница центробежной машины останавливалась, устанавливалась вертикально и в нее заливалась оставшаяся часть металла для формирования внутреннего слоя отливки. Качество полученных заготовок исследовалось визуально, а также на темплетах, вырезанных с незаливочного торца отливки.

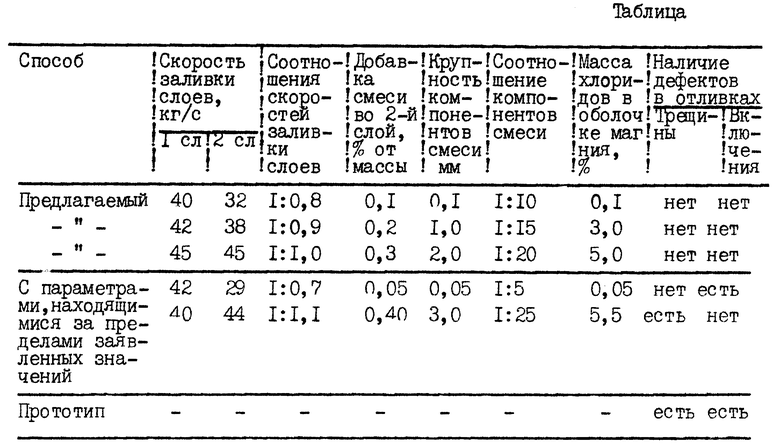

Результаты исследования качества отливок приведены в таблице. Для сравнения приведены результаты получения отливок по способу-прототипу.

Как следует из представленных данных, осуществление предлагаемого способа обеспечивает получение отливок валков в отсутствие литейных дефектов и трещин, снижение брака и трудоемкости получения валков в сравнении со способом-прототипом и способом получения отливки с параметрами, находящимися за пределами заявленных значений.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОХРОМИСТЫЙ ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 1994 |

|

RU2095459C1 |

| Способ изготовления профилированных валков | 1989 |

|

SU1613248A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2004 |

|

RU2262413C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ БИМЕТАЛЛИЧЕСКИХ ЧУГУННЫХ ЗАГОТОВОК | 1998 |

|

RU2117548C1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ центробежного литья двухслойных валков | 1980 |

|

SU908497A1 |

| ПРОТИВОПРИГАРНАЯ ТЕПЛОИЗОЛЯЦИОННАЯ КРАСКА ДЛЯ ИЗЛОЖНИЦ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 2007 |

|

RU2355505C1 |

| Способ термической обработки двухслойных чугунных валков | 1990 |

|

SU1770405A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1998 |

|

RU2122921C1 |

| СПОСОБ ОБРАБОТКИ ЧУГУНА | 1990 |

|

RU2020158C1 |

Изобретение относится к литейному производству, в частности к технологии получения многослойных отливок прокатных валков. Способ получения прокатных валков включает заливку наружного слоя и первой порции металла внутреннего слоя в изложницу центробежной машины при вращении вокруг горизонтальной оси и заливку оставшейся части металла в изложницу в вертикальном положении после останова ее вращения. Первую порцию металла внутреннего слоя обрабатывают рафинирующей смесью гранулированного магния в хлоридной оболочке и ферросилиция в количестве 0,1 - 0,3% от его массы, а соотношение скоростей заливки наружного и первой порции внутреннего слоя составляет 1 : (0,8 - 1,0), смесь гранулированного магния в хлоридной оболочке и ферросилиция используют крупностью 0,1 - 2,0 мм при соотношении компонентов 1 : (10 - 20), в качестве хлоридной оболочки используют смесь хлоридов щелочных и щелочно-земельных металлов, причем их масса составляет (0,1 - 5,0)% от массы гранулированного магния. Использование способа обеспечивает получение литых прокатных валков без литейных дефектов и трещин, а также снижение брака и трудоемкости их изготовления. 2 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU 1156835 А, 23.05.85 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮЗНАЯ | 0 |

|

SU386703A1 |

Авторы

Даты

1998-04-27—Публикация

1996-09-30—Подача