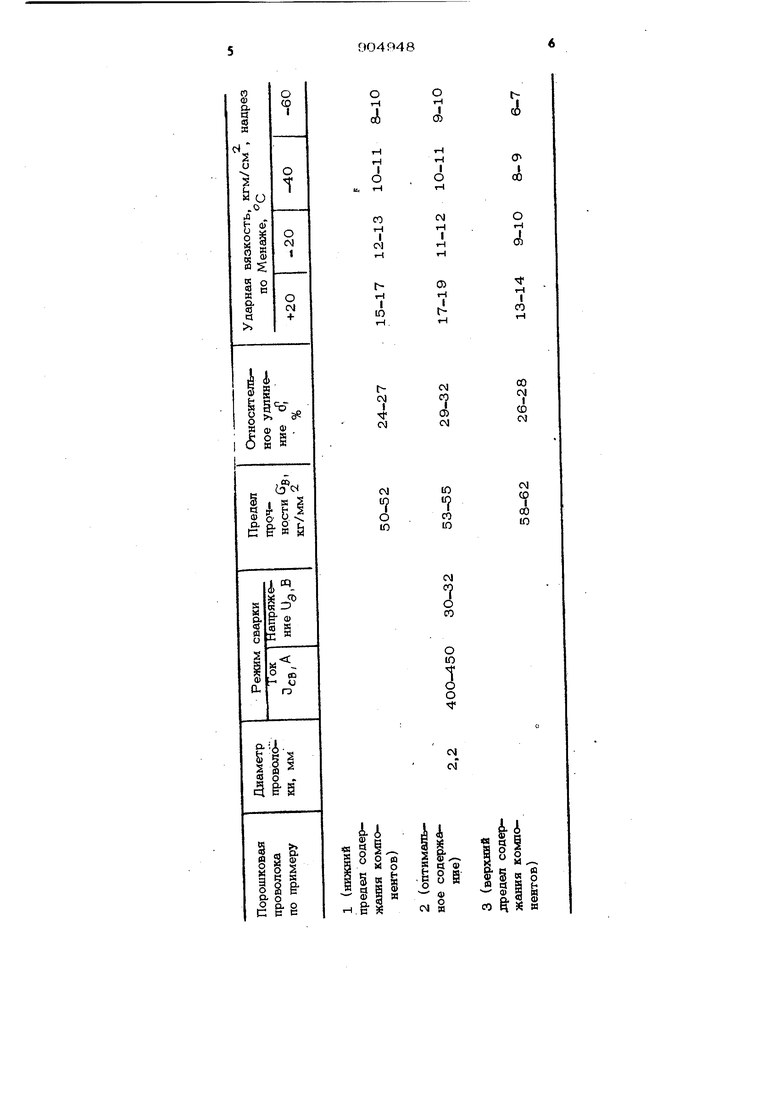

Изобретение относится к сварочным материалам для дуговой сварки, в частности к порошковым проволокам для сва ки в защитных газах, преимущественно для сварки в смеси газов СО,2 +15-ЗО% Известна шихта порошковой проволок 11 , содержащая следующие компонент вес, %: 44-24 Двуокись титана 6,7-9,4 Фтористый кальций 4,8-11,4 Ферромарганец 1,4-4 Ферросилиций 1,4-2,6 Кремнефтористый натрий Железный Остальное При сварке тфоволокой с известной шихтой в смеси CO,j|-30%O2 возрастает склонность металла шва к горячим трещинам, снижается его ударная вязкость, возрастает разбрызгивание электродного металла. Цепь изобретения - повышение механ ческих свойств металла шва, улучшение сварочно- ехнологических характеристик проволоки, улучшение гигиенических ус- ловий при производстве проволоки. Поставленная цель достигается тем, что шихта дополнительно содержит нефе-; линовы и концентрат криолит, двуокись титана введена в виде рутилового концентрата, а фтористый кальций - в виде флюоритового концентрата при следующем соотношении компонентов, вес,%: Рутиловый концентрат20-40 ФлюоритовыЙ концентрат 0,6-8,5 Ферромарганец13,5-18,5 Ферросилиций1,6-2,7 Нефелиновый концентрат 0, Криолит0,6-4,5 Железный порошокОстальное. При плавлении сердечника проволоки образуется шлак с хорошими свойствами. Наличие в составе сердечника нефелинового концентрата позволяет производить сварку при высокой стабильности горения дуги, так как в составе концентрата содержится свыше 15% окислов натрия и калия, являющихся отличными стабилиза торами.: . Замена кремнефтористого натрия в составе сердечника криолитом позволяет резко улучшить гигиенические условия при изготовлении порошковой проволоки, так как Б отличие от кремнефтористого натрия криолит не относится к высокотоксичным веществам. В приведенных к личествах он активно взаимодействует с водородом, образуя нерастворимые в металле соединения, и таким образом увеличивает стойкость металла швов к пористости. Наличие в проволоке флюоритового кошхентрата способствует удалению неметаллических включений из наплавленного металла, что улучшает его меха™ нические свойства, стойкость к трещина Применение флюоритового кондентрата значительно более эффективно по сравне ВИЮ с плавиковым шпатом, который содержит значительно меньше Cct F бол ше вредных, примесей. Выполненная согласно изобретению проволока позволяет производить сварку в нижнем, наклонном и горизонтальном на вертикальной плоскости положении швов. Проволока обладает хорошими сва рочно-технологическими свойствами. Состав оболочки проволоки следующи %: С О,05-0,О8; Mvt 0,2O-O,30j {сл /ды) 0,12; Р до 0,030, S до О.ОЗО. Диаметр проволоки 2,2-2,5 мм. Стальная оболочка составляет ЗО% от общей .массы проволоки. Пример. Порошковая проволо имеет следующий состав, вес.%: Рутиловый; концентрат20,0Нефелиновый концентрат0,5 Флюоритовый концентрат0,6 Криолит0,6 Ферромарганец13,5 Ферросилиций1,6 Железный порошок. 63,2 Проволока обеспечивает хорошее фор мирование металла швов, металл швов отличается высокими механическими свойствами, высокой стойкостью к горя чим трещинам, низким содержанием газ Высокие характеристики получены благодаря составу и соотношению компонентов шихты. Уменьшение содержания компонентов сердечника до величин более низких, чем приведенные в примере, сопровождается ухудшением формирования металла шва, снижаются его механические свойства, повышается склонность к горячим трещинам и пористости. П р и м е р 2. Порошковая проволока содержит, вес.%: Рутиловый концентрат30 Нефелиновый концентрат3,7 Флюоритовый концентрат4,6 Криолит2,6 Ферромарганец16,0 Ферросилиций2,1 Железный порошок41,0 Эта проволока,обеспечивает высокую стойкость к пористости и горячим трещинам, высокую производительность Свар- / ки, высокие механические свойства ме талла швов, низкое содержание в них газов. Сварка производится постоянным током обратной полярности. Проволока обеспечивает отличное формирование металла швов, высокие его механические свойства. П р и м е р 3. Проволока содержит вес,%: Рутиловый концентрат40,0 Н ефелиновы и концентрат7,0 Флюоритовый концентрат8,5 Криолит4,5 Ферромарганец18,5 Ферросилиций2,7 Железный порошок18,8 Эта проволока обеспечивает высокие механические свойства металла швов хорошее их формирование, высокую стойкость к горячим трещинам и пористости. Увеличение содержания составляющих сердечника до значений, которые выше верхнего предела, -приведенного в примере, сопровождается увеличением разбрызгивания электродного металла, снижением пластических характеристик металла швов, ухудшением их формирования. В таблице приведены механические свойства металла швов, выполненных различными сварочными материалами в смеси СО2+ЗО%О2.

Формула изобретения

Шихта порошковой проволоки для в защитных газах низкоуглеродистых сталей, содержащая двуокись титана, фтористый кальций, ферромарганец, ферросилтаий, железный порошок, отличающаяся тем, что, с целью повышения, механических свойств металла шва, улучшеш1Я сварочно-технологических характеристик проволоки, улучшения гигиенических условий при производстве проволоки, шихта дополнительно содержит нефелиновый к яв1ентрат, криолит, двуокись титана введена в ш|де рутилового концентрата,

а фтористый кальций - в виде флюоритового концентрата при следующем соотношении компонентов, вес.%:

Рутиловый концентрат20-40

, Флюоритовый концентрат 0,6-8,5 Ферромарганец13,5-18,5

Ферросилици и1,6-2,7

Нефелиновый концентрат 0,5-7 Криолит0,6-4,5

Железный порошокОстальное

Источники информации, принятые во внимание при экспертизе . 1. Авторское свидетельство СССР по заявке № 2332353/25-27, кл. В 23 К 35/36, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта порошковой проволоки | 1976 |

|

SU912453A1 |

| Шихта порошковой проволоки | 1981 |

|

SU1009679A1 |

| Шихта порошковой проволоки | 1977 |

|

SU927461A1 |

| Состав шахты порошковой проволоки | 1990 |

|

SU1706817A1 |

| СОСТАВ ПОРОШКОВОЙ ПРОВОЛОКИ | 1999 |

|

RU2166419C2 |

| Шихта порошковой проволоки для наплавки стали средней и повышенной твердости | 2002 |

|

RU2225286C1 |

| ШИХТА ПОРОШКОВОЙ ПРОВОЛОКИ | 1993 |

|

RU2074078C1 |

| Керамический флюс | 1978 |

|

SU738805A1 |

| Шихта порошковой проволоки | 1980 |

|

SU912455A1 |

| Шихта для порошковой проволоки | 1979 |

|

SU823043A1 |

Авторы

Даты

1982-02-15—Публикация

1978-09-26—Подача