Изобретение относится к обработке материалов резанием, в частности к устройствам для подачи смазочноохлаждающих жидкостей (СОЖ) при обра ботке резанием. Известен сопловой насадок для подачи СОЖ при обработке резанием, включающий два электрода, подключенных к источнику постоянного тока. Пропускание электротока СОЖ обусловливает прохождение электрохимических реакций на электродах |.l}. Однако анализ конструкции и принципа работы соплового насадка показывает, что насадок может выполнять свое назначение при использовании только электропроводных СОЖ. Если из всех СОЖ, применяемых в настоящее время при обработке резанием, выделить электропроводные, то в подавляю щем большинстве случаев это СОЖ на водной основе. Если СОЖ на водной основе пропускать через упомянутый сопловой насадок, ю кроме образования повьщ ающих эффективность действия COЖ пpoдyктoв электрохимических реакций на электродах происходит выделение водорода, что ухудшает санитарно-гигиенические условия на рабочем месте. . Известно также устройство для подачи СОЖ при шлифовании, применение которого улучшает условия отвода тепла из зоны шлифования путем создания электростатического поля в потоке СОЖ 2J. Электростатическое поле создается электропроводником, к ко торому подается высокое напряжение от источника напряжения. Электропроводник располагается вдоль оси сопла, через которое подаемся СОЖ, причем конец проводника расположен ближе к зоне резания, чем торец сопла, Благодаря электростатическому полю пленки пара и расплавленного металла, препятствующие отводу, тепла, разрушаются, и в результате этого улучшаются условия отвода тепла на

зоны Шлифования. Очевидно для того чтобы электростатическое поле могло воздействовать на пленки пара и расплавленного металла, необходимо расположить источник волн - электропроводник возможно ближе к зоне резния. Однако расположенный вблизи от зоны резания и от обрабатываемой поверхности электропроводник, подключенный к источнику высокого напряжения, может привести к поражению работающего в момент установки снятия обрабатываемой детали, или при каком-либо его случайном движе НИИ ( велика вероятность электрического пробоя с проводника на обрабатываемую поверхность, что может привести к аварии оборудования).

Цель изобретения - повьшение надежности и безопасности работы устройства .

Указанная цель достигается тем, что подключенный к источнику напряжения электропроводник расположен в полости подводящего СОЖ сопла в плоскости, перпендикулярной направлению движения потока СОЖ. Электропроводник выполнен в виде перфорированной диафрагмы, например металлической сетки, и СОЖ свободно проникает через него.

Воздействие элект)ического поля заключается в том, что контактируя с несущим электрический потенциал проводником, отдельные компоненты СОЖ (например капля эмульсола мицеллы ПАВ) получают избыточньш элек- . трический заряд. Известно, что в случае предварительного заряжения частиц 1-1меет место увеличение адгезии за счет кулоновских сил, причем электрические силы, возникающие за счет заряда частиц, оказывают решающее влияние на адгезионное взаимодействие. Кроме того, известно, что доставка СОЖ в контактную зону происходит, главным образом, за счет транспортировки жидкости обрабатываемой поверхностью детали. Из изложенного видно, что дополнительное электрическое заряжение отдельных компонентов СОЖ приводит к адгезии на обрабатываемой поверхности большого количества СОЖ, к более эффективному удержанию пленок СОЖ поверхностью обрабатываемой детали, к образованию пленок, обладающих большей прочностью. Эти обстоятельства и приводят к повышению эффективности процесса резания. Чтобы гарантировать невозможность поражения работающего электротоком, а также чтобы исключить возможность стекания 5 избьгточного заряда с компонентов СОЖ, корпус предлагаемого устройства . должен быть изготовлен из неэлектропроводного материала. При попадании на заземленную поверхность 0 обрабатываемой детали, частица, имеющая избыточный электрически заряд, постепенно его теряет. Скорость стека шя заряда определяется электросопротивлением окисных пленок материала обрабатываемой детали и поверхностной проводимостью пленок СОЖ. Уменьшить скорость стекания заряда, а следовательно, еще более повысить эффективность предлагаемого устройства, можно электрически изолировав обрабатываемую деталь от заземленных частей станка.

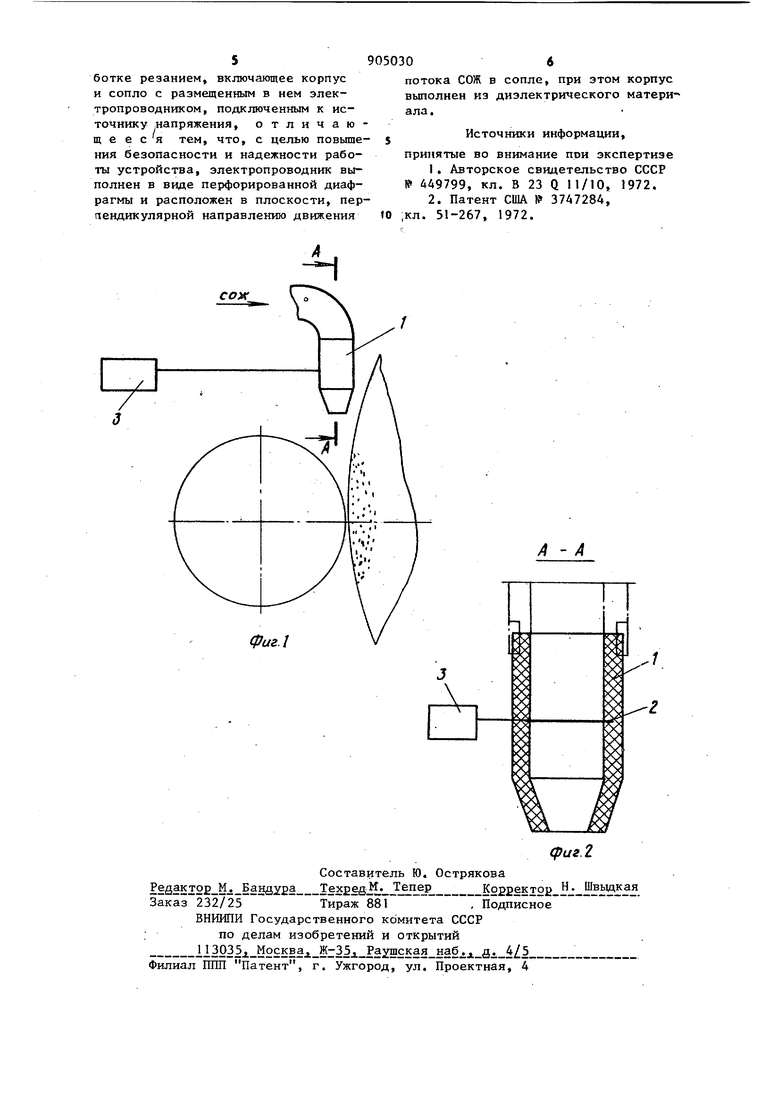

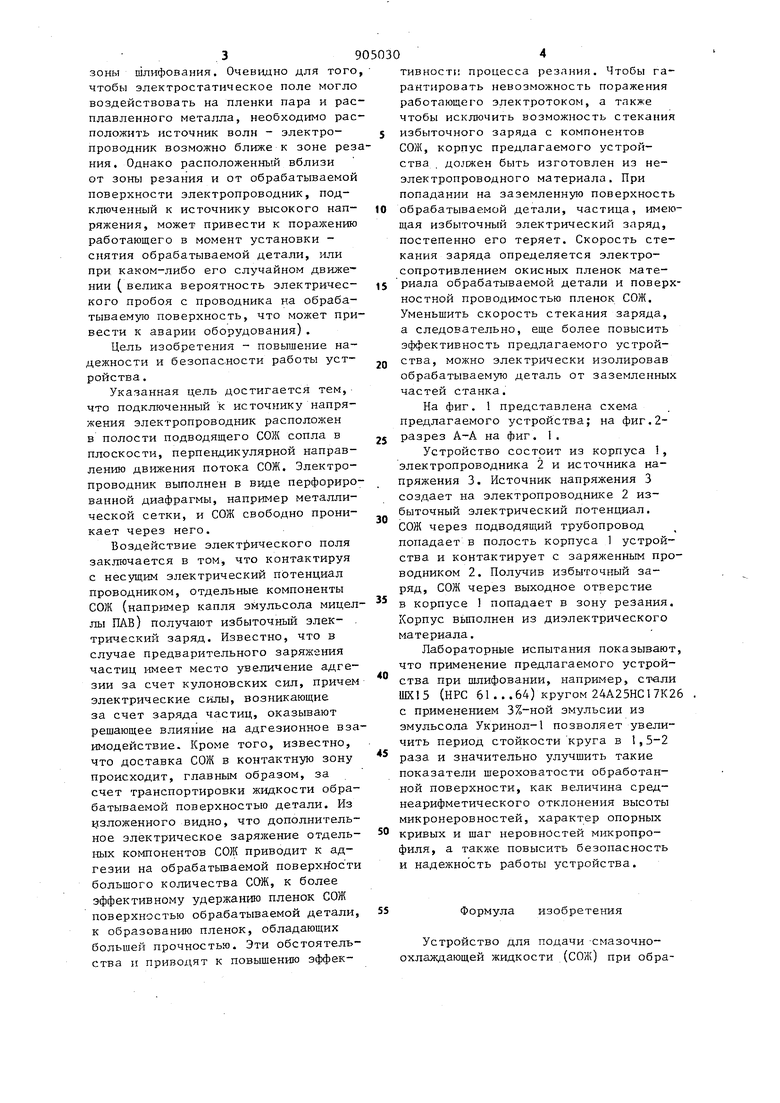

На фиг. 1 представлена схема предлагаемого устройства; на фиг.25 разрез А-А на фиг. 1.

Устройство состоит из корпуса 1 , электропроводника 2 и источника напряжения 3. Источник напряжения 3 создает на электропроводнике 2 избыточный электрический потенциал. СОЖ через подводящий трубопровод попадает в полость корпуса 1 устройства и контактирует с заряженным проводником 2. Получив избыточный заряд, СОЖ через выходное отверстие в корпусе 1 попадает в зону резания. Корпус выполнен из диэлектрического материала.

Лабораторные испытания показывают, что применение предлагаемого устройства при шлифовании, например, стали Ж15 (НРС 61 ...64) кругом 24А25НС17К26 с применением 3%-ной эмульсии из эмульсола Укринол-1 позволяет увеличить период стойкостикруга в 1,5-2 раза и значительно улучшить такие показатели шероховатости обработанной поверхности, как величина среднеарифметического отклонения высоты микронеровностей, характер опорных кривых и шаг неровностей микропрофиля, а также повысить безопасность и надежность работы устройства.

55 Формула изобретения

Устройство для подачи -смазочноохлаждающей жидкости (СОЖ) при обра

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подачи в зону резания распыленной смазочно-охлаждающей жидкости (СОЖ) | 1976 |

|

SU733223A1 |

| Устройство для обработки деталей резанием | 1985 |

|

SU1315235A1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1979 |

|

SU874321A2 |

| Способ очистки круга | 1987 |

|

SU1426767A1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1987 |

|

SU1465285A2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355548C1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1978 |

|

SU753624A1 |

| Устройство для подачи смазочно-охлаждающей жидкости | 1979 |

|

SU874322A2 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 2007 |

|

RU2355549C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЗОНЫ РЕЗАНИЯ | 1990 |

|

RU2023567C1 |

Авторы

Даты

1982-02-15—Публикация

1980-04-08—Подача