4 О5

оо

1

Изобретение относится к нанесению гальванических покрытий, в частности цинковых, и может быть использовано в приборостроительных и машиностроительных отраслях промышленности.

Известен электролит цинкования, содержащий сернокислый цинк, сернокислый натрий, хлористый натрий, лимонную кислоту и столярный клей| 1

Однако рассеивающая способность указанного электролита и коррозионная стойкость, получаемых цинковых покрытий, невелики.

Наиболее близким к предлагаемому по технической сущности и достигае.мому результату является электролит содержащий сернокислый цинк, сернокислый натрий, серную кислоту, сульфитно-спиртовые щелоки и роданин 2.

Недостатком известного яектролита является невысокая коррозионная стойкость, получаемых цинковых покрытий .

Цель изобретения - повышение коррозионной стойкости иинковых покрытий.

1 6812

Указанная цель достигается тем, что электролит цинкования, содержащий сернокислый цинк, сернокислый натрий, серную кислоту и сульфитно5 Спиртовые щелоки,, дополнительно содержит фенилгидразон бензальацетона и хёлат цинка салицилиден-М-2-(1,3-тиазолил)-амида сульфаниловой кислоты при следующем соотношении компонентов, г/л:

Сернокислый цинк 150-180 Сернокислый натрий 100-125 Серная кислота 3,0-,0 Сульфитно-спиртовые 15 щелоки3,5-,5

Фенилгидразон бензальацетона.1,0-2,0 Хелат цинка салицилидeн-N-2-t1,3-тиазолил)20 амида сульфаниловой

кислоты 0,1-0,3

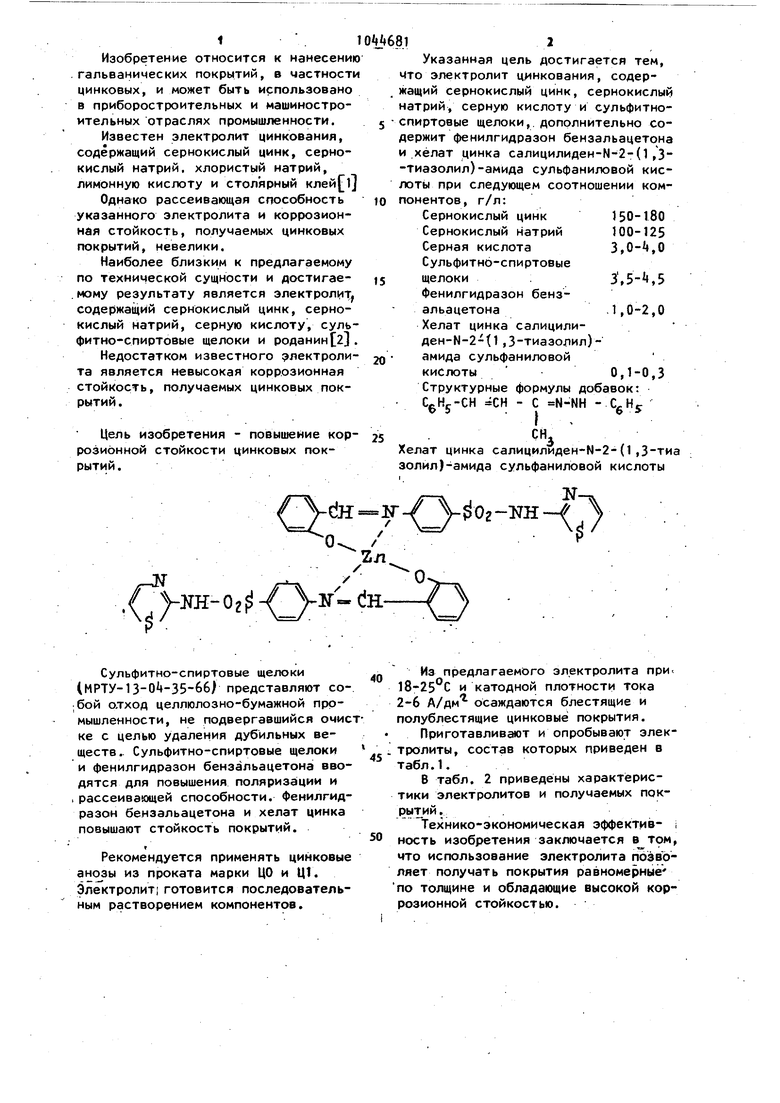

Структурные формулы добавок: C Hj-CH СН - С N-NH - CgHj

25%

Хелат цинка салицилиден-М-2-(1,3-тиа

золил)-амида сульфаниловой кислоты

.(Л-ин-Ог Сульфитно-спиртовые щелоки (МРТУ-13-0 -35-66) представляют со;бой отход целлюлозно-бумажной промышленности, не подвергавшийся очиске с целью удаления дубильных веществ.. Сульфитно-спиртовые щелоки и фенилгидразон бензальацетона вводятся для повышения поляризации и

,рассеивающей способности. Фенилгидразон бензальацетона и хелат цинка повышают стойкость покрытий.

г

Рекомендуется применять цинковые анозы из проката марки ЦО и Ц1. Электролит готовится последовательным растворением компонентов.

Из предлагаемого электролита при. 18-25°C и катодной плотности тока 2-6 А/дм осаждаются блестящие и полублестящие цинковые покрытия.

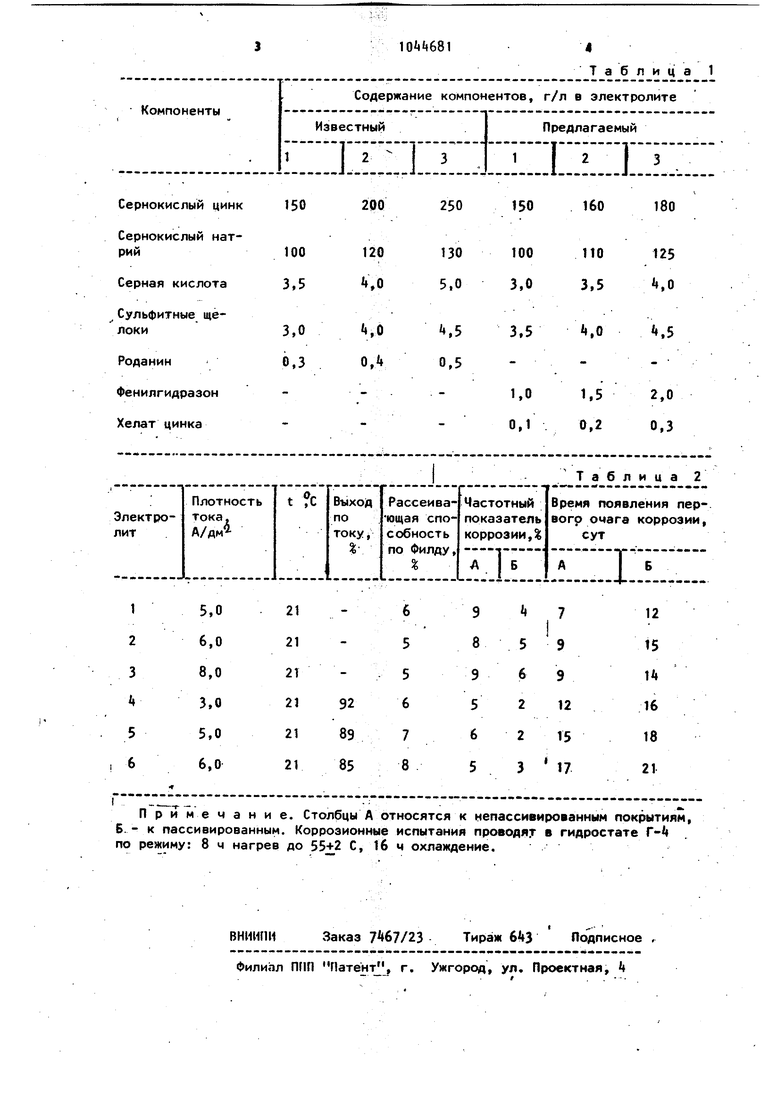

Приготавливают и опробывают электролиты, состав которых приведен в табл.1.

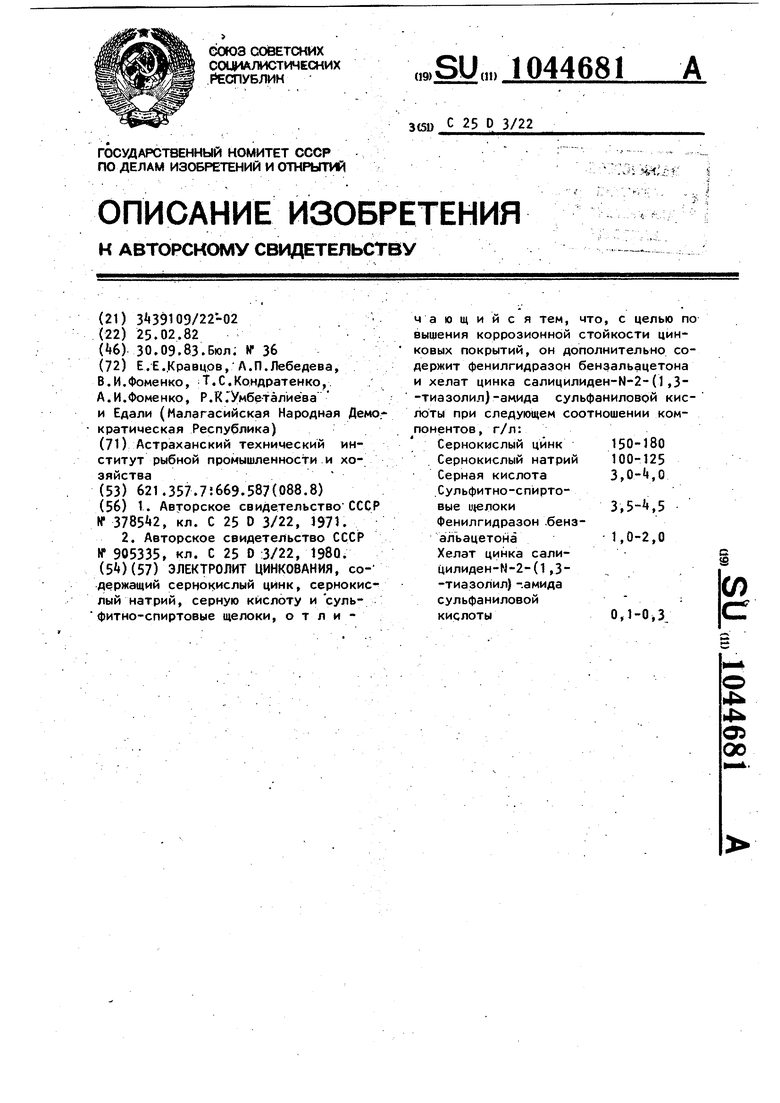

В табл. 2 приведены характеристики электролитов и получаемых покрытгий, .

Технико-экономическая эффективность изобретения заключается в том, что использование электролита nbisBoляет получать покрытия равномерные по толщине и обладающие высокой коррозионной стойкостью.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1980 |

|

SU905335A1 |

| Электролит кадмирования | 1986 |

|

SU1425259A1 |

| Водный электролит блестящего цинкования | 1974 |

|

SU534524A1 |

| Электролит блестящего цинкования | 1979 |

|

SU808562A1 |

| СПОСОБ НАНЕСЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 2009 |

|

RU2389828C1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

| Электролит цинкования | 1982 |

|

SU1081241A1 |

| Электролит цинкования | 1979 |

|

SU876798A1 |

| Щелочной электролит блестящегоциНКОВАНия | 1979 |

|

SU812856A1 |

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

150

Сернокислый цинк Сернокислый натПримечание. Столбцы А относятся к непассивированным покрытиям, Б.- к пассивированным. Коррозионные испытания проводят в гидростате Гпо режиму: 8 ч нагрев до 55+2 С, 16 ч охлаждение.

180

160

150

250

Таблица 2

Авторы

Даты

1983-09-30—Публикация

1982-02-25—Подача