4

ISD ел ю ел

со

| название | год | авторы | номер документа |

|---|---|---|---|

| Кислый электролит кадмирования | 1976 |

|

SU800246A1 |

| Электролит кадмирования | 1980 |

|

SU910862A1 |

| Кислый электролит кадмирования | 1988 |

|

SU1588809A1 |

| Способ электроосаждения защитных кадмиевых покрытий (варианты) | 2017 |

|

RU2644639C1 |

| Электролит для осаждения кадмиевых покрытий | 1977 |

|

SU663763A1 |

| Водный электролит кадмирования | 1974 |

|

SU514921A1 |

| Электролит кадмирования | 1979 |

|

SU918338A1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРООСАЖДЕНИЯ КАДМИЯ НА СТАЛЬ | 2008 |

|

RU2398917C1 |

| ЭЛЕКТРОЛИТ КАДМИРОВАНИЯ И СПОСОБ НАНЕСЕНИЯ КАДМИЕВЫХ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКИЕ ИЗДЕЛИЯ | 2008 |

|

RU2353713C1 |

| Электролит цинкования | 1982 |

|

SU1044681A1 |

Изобретение относится к нанесению кадмиевых покрытий и может быть использовано в машине- и судостроении. Цель изобретения - повыше- ние рассеивающей способности электролита и коррозионной стойкости покрытий. Электролит содержит, г/л: сернокислый кадмий 50-70, сернокислый аммоний 90-120, кислоту серную 3-5V моноэтаноламин (75%-ный раствор) 150-210 мл/л, 3-метилпиразол 20-30; клей столярный 0,5-0,8, хе- лат кадмия 2-оксинафталиден-№-2- -(пиримидил) СУльЛаниловой кислоты 0,1-0,2 и N-(2,4-диaминoптepи- дил-6)метнламинобензоилглутаминовую кислоту 0,05-0,1. Введение в электролит кадмирования добавок хелата кадмия и производного глутаминовой кислоты в сочетании с моноэтанолами- ном и столярным клеем позволяет повысить рассеивающую способность электролита и коррозионную стойкость покрытий. 2 табл. (Л

М-(2,4-диаминоптеридил-6)метиламино- глутаминовая кислота

H,N

N N

СНг- ТЯИнГУ-со-NH-СН

Хелат кадмия в комбинации со сто- ляpны i клеем повышает поляризацию при катодном осаждении кадмия. Ана-- логично действует s смеси с клеем производное глутаминовой кислоты. Введенные в электролит добавки способствуют повышению поляризации и увеличивают коэффициент приращения потенциала к приращению плотности тока что приводит к росту рассеивающей способности электролита.Из предлагаемого электролита при 18-25 С и катодной плотности тока 1,5-3 А/дм получают мелкокристаллические, равномерные, светлые кадмиевые покрытия, обладающие высокой коррозионной стойкостью. Покрытия хорошо сцеплены со стальной основой (не отслаиваются при неоднократном перегибании образца вплоть до излома его). Выход по току для осаждения кадмия 92-95%, Анодная плотность тока 1-1,2 А/дм . Анодньм выход по току 100%. Аноды изготавливаются из кобальта и свинца. Свинцовые аноды работают до 8% времени электролиза.

Для приготовления электролита в отдельных порциях воды растворяют

X

(СН УгСоон со он

5

0

5

0

5

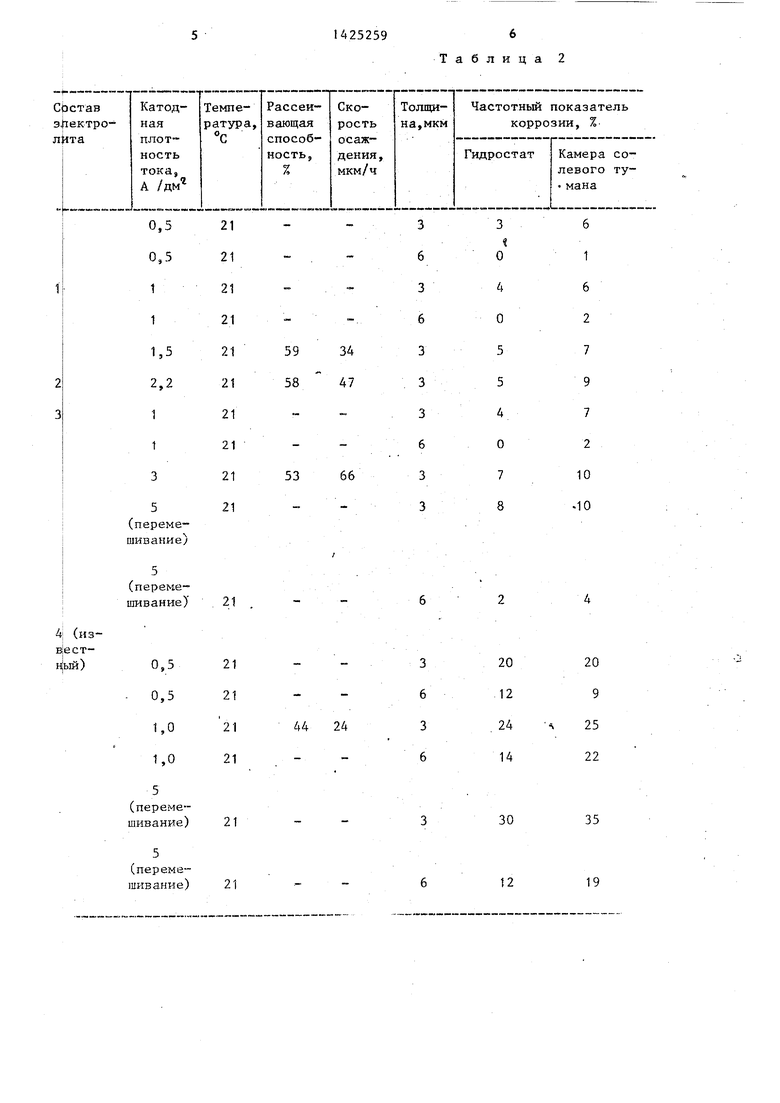

сернокислый кадмий и аммоний, 3-ме- тилпиразол и моноэтаноламин вдвое разбавляют водой. Производное глутаминовой кислоты растворяют при перемешивании в растворе моноэтаноламина. Хелат кадмия растворяют в растворе сернокислого кадмия и аммония после их смешения. Затем сливают.вместе растворы моноэтаноламина и 3-метил- пиразола fi постепенно добавляют к смеси раствор сернокислого адмия и аммония, тщательно перемешивая образующийся раствор. В последнюю очередь добавляют также при перемешивании раствор столярного клея, замО ченного за сутки до приготовления электролита. Данные о режимах элект-. ролиза и свойствах покрытий и элект-. ролита приведены в табл.2.

Рассеивающую способность измеряют по методу Филда. В гидростате и камере солевого тумана в течение 8 ч ежесуточно поддерживают АО С. Распыление 3%-ного раствора хлористого натрия проводят через 1 ч по 50 мл.

Коррозионные испытания проводят, на покрытиях толщиной 3, 6 и 30 мкм. Испытывая кадмиевые покрытия толщиной

30 мкм, установлено, что на образцах полученных в известном электролите за 30 сут испытаний скорость кор 1розии покрытий в пересчете на год поставляет 0,002 мм/год в камере солевого тумана и 0,003 мм/год в гидростате. Образцы из предлагаемого электролита массу не изменяют, за исключением образца, полученного при плотности тока 5 А/дм В этом случае скорость коррозии составляет в камере солевого тумана 0,002 мм/год Кроющую способность определяют ме- . тодом углового катода и она примерно одинакова для всех электролитов (88- 92%). Не отличаются электролиты и по стабильности, которая составляет 190-205 А-г/л.

Формула изобретения

Электролит кадмирования, содержащий сернокислый кадмий 3-метилпира- зол и серную кислоту, отличающийся тем, что, с целью повьшеt

Кислота серная (уд.вес. 1,84)

Моноэтаноламин (75-ный

раствор) мл/л

3-Метилпиразол

Клей столярный

Хелат кадмия 2-оксинафтали- ден-N-2-(пиримидил)амида сульфаниловой кислоты

N-(2,4-диаминопторидил-6)-мтиламинобензоилглутаминовая

кислота

0

5

0

5

ния рассеивающей способности электролита и коррозионной стойкости покрытий, он дополнительно содержит сернокислый аммоний, моноэтанолайин, столярный клей, хелат кадмия 2-окси- нафталиден-Ы-2-(пиримидип)амида суль- фаниловой кислоты и М-(2,4-диамиио- птеридш1-6)метш1аминобензоилглутами- новую кислоту при следующем соотношении компонентов, г/л:

Кадмий сернокислый 50-70 Аммоний сернокислый 90-120 Моноэтаноламин (75%-ный раствор), мл/л 150-210 пиразол 20-30 Кислота серная 3-5 Клей столярный 0,5-0,8 Хелат кадмия 2-окси- нафталиден-К-2-(пи- римидил)амида суль- фаниловой кислоты 0,1-0,2 N-(2,4-диаминоптери- дил-6)метш1аминобен- зоилглутаминовая кислота0,05-0,1

Таблица 1

30

0,15

0,2

0,07

0,1

Таблица 2

| Мельников П.С | |||

| Справочник по гальванопокрытиям в машиностроении | |||

| -, М.: Машиностроение, 1979, с | |||

| Способ получения кодеина | 1922 |

|

SU178A1 |

| Комплексообразователь для электролитического осаждения металлов | 1971 |

|

SU461976A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1988-09-23—Публикация

1986-07-24—Подача