1

Изобретение относится к машиностроению.

Известен способ изготовления самостопорящейся гайки путем выполнения в ее тяге поперечной обрези rf продольного отверстия, в которое устанавливают стопорный элемент, содержащий часть гайки 1.

Недостатком способа является сравнительная сложность технологии, обусловленная необходимостью выполнения продольного отверстия и изготовление стопорного элемента.

Известен также способ изготовления самостопорящейся гайки путем образования в ее тяге поперечной прорези, выступа на опорном торце и нарезания резьбы 2.

Недостатками этого способа являются сложность выполнения опорного торца гайки и повыщенный расход материала.

Цель изобретения - упрощение технологии и уменьщение расхода материала.

Поставленная цель достигается тем, что согласно способу изготовления самостопорящейся гайки путем образования в ее тяге поперечной прорези, выступа на опорном торце и последующего нарезания резьбы.

выступ образуют за счет остаточной деформации при отжиге части гайки со стороны опорного торца с помощью клинового вкладыща с углом, превышающим угол наклона упругой характеристики материала гайки, вставлеююго в прорезь гайки на величину Н с последующим его удалением после нарезания резьбы, причем

tg.

где 2f - поле допуска на изготовление резьбы гайки,

ci, - угол иаклона клиновой поверхности вкладыша..

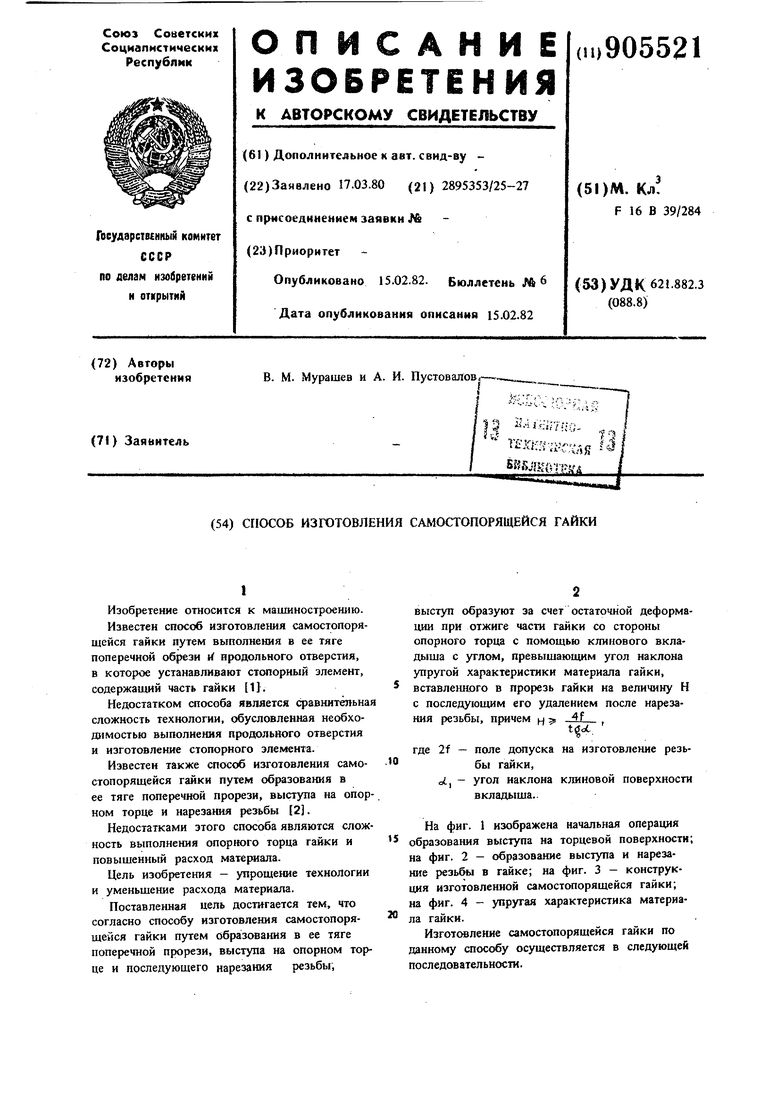

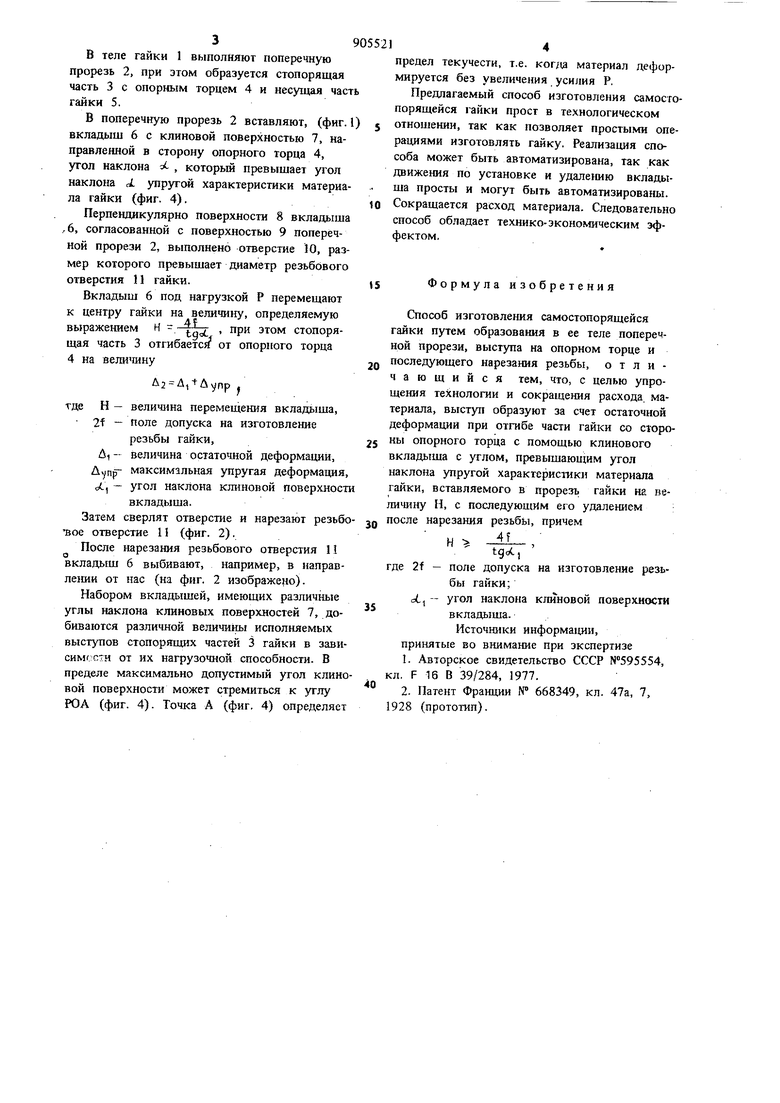

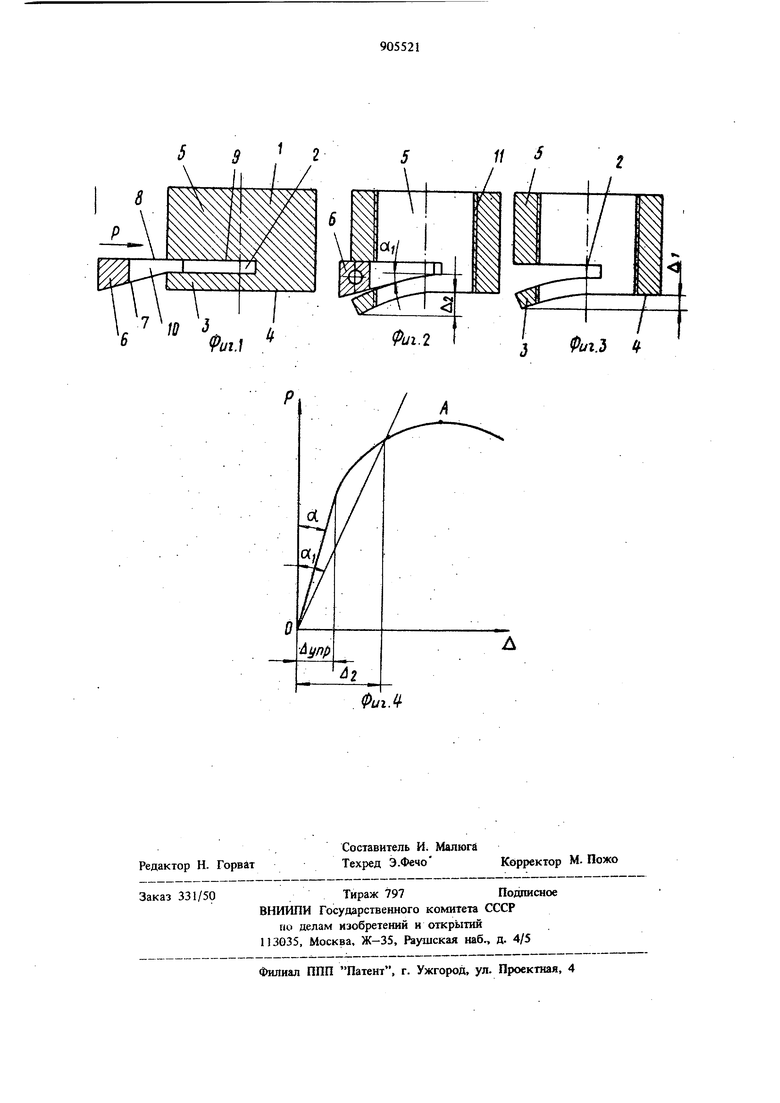

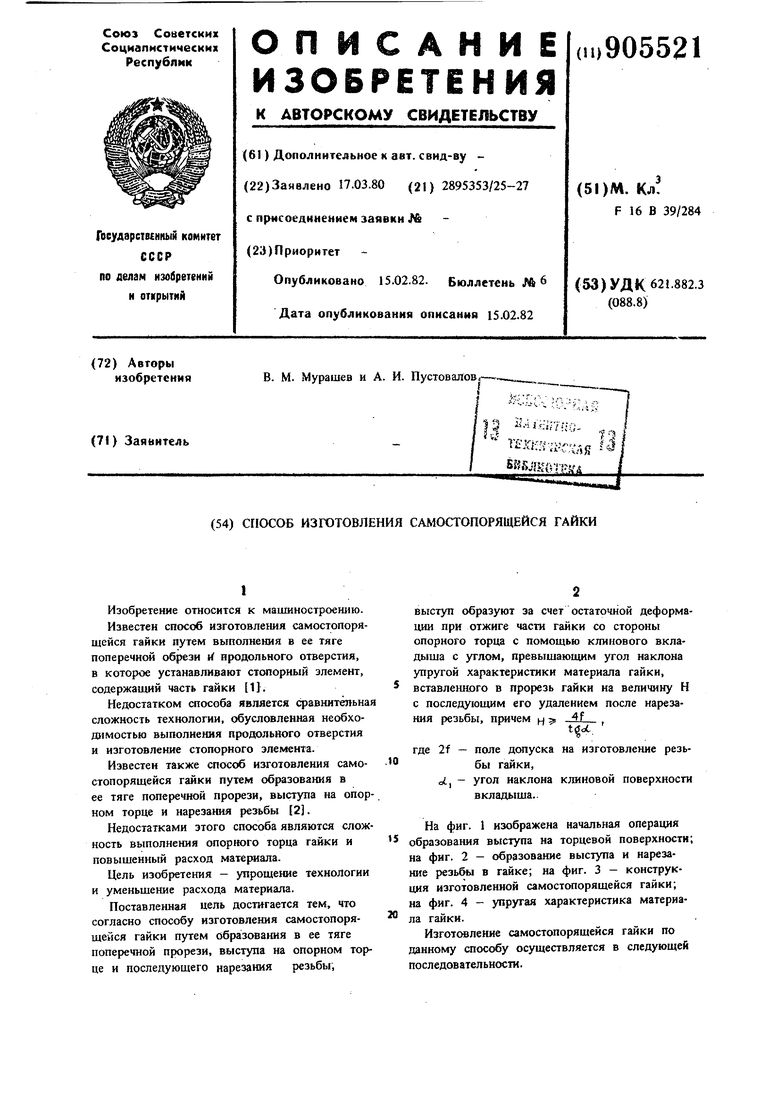

На фиг. 1 изображена начальная операция образования выступа на торцевой поверхности; на фиг. 2 - образование выступа и нарезание резьбы в гайке; на фиг. 3 - конструкция изготовленной самостопорящейся гайки; на фиг. 4 - упругая характеристика материала гайки.

Изготснзление самостопорящейся гайки по данному способу осуществляется в следующей последовательности. 39 В теле гайки 1 выполняют поперечную прорезь 2, при этом образуется стопорящая часть 3 с опорным торцем 4 и несущая част гайки 5. В поперечную прорезь 2 вставляют, (фиг. 1 вкладыш 6 с клиновой поверхностью 7, направленной в сторону опорного торца 4, угол наклона , который превыщает угол наклона cL упругой характеристики материала гайки (фиг. 4). Перпендикулярно поверхноста 8 вкладыша ,6, согласованной с поверхностью 9 поперечной прорези 2, выполнено отверстие 10, размер которого превышает диаметр резьбового отверстия 11 гайки. Вкладыш 6 под нагрузкой Р перемещают к центру гайки на величину, определяемую выражением Н -. , при этом стопорящая часть 3 отгибается от опорного торца 4 на велишну A2 . где Н - величина перемещения вкладыша, 2f - поле допуска на изготовленне резьбы гайки, Д, - величина остаточной деформации, максимальная упругая деформация, «(., - угол наклона клиновой поверхност вкладыша. Затем сверлят отверстие и нарезают резьбо вое отверстие 1 i (фиг. 2). После нарезания резьбового отверстия 11 вкладыш 6 выбивают, например, в направле5ши от нас (на фиг. 2 изображено). Набором вкладышей, имеющих различные углы наклона клиновых поверхностей 7, добиваются различной величины исполняемых выступов стопорящих частей 3 гайки в зависимости от их нагрузочной способности. В пределе максимально допустимый угол клино вой поверхности может стремиться к углу ЮА (фиг. 4). Точка А (фиг. 4) определяет 4 предел текучести, т.е. когда материал деформируется без увеличения усилия Р. Предлагаемый способ изготовления самосгопорящейся гайки прост в технологическом отношении, так как позволяет простыми операциями изготовлять гайку. Реализация способа может быть автоматизирована, так как движения по установке и удалению вкладыша просты и могут быть автоматнзированы. Сокращается расход материала. Следовательно способ обладает технико-экономическим эффектом. Формула изобретения Способ изготовления самостопорящейся гайки путем образования в ее теле поперечной прорези, выступа на опорном торце и последующего нарезания резьбы, отличающийся тем, что, с целью упрощения технологии и сокращения расхода, материала, выступ образуют за счет остаточной деформации при отгибе части гайки со ctx)poны опорного торца с помощью клинового вкладыша с углом, превышающим угол наклона упругой характеристеки материала гайки, вставляемого в прорезь гайки на величину Н, с последующим его удалением после нарезания резьбы, причем где 2f - поле допуска на изготовленне резьбы гайки; оС, - угол наклона клиновой поверхности вкладыша. Источники информавди, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №595554, кл. F 16 В 39/284, 1977. 2.Патент Франции № 668349, кл. 47а, 7, 1928 (прототип). Vz.f // J f/z.3 tf

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЙКА САМОСТОПОРЯЩАЯСЯ ПРУЖИННАЯ | 2003 |

|

RU2257495C2 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2001 |

|

RU2197652C1 |

| ГАЙКА САМОСТОПОРЯЩАЯСЯ | 2003 |

|

RU2241870C1 |

| Самостопорящаяся гайка | 1976 |

|

SU616443A1 |

| Способ изготовления самоконтрящейся гайки | 1983 |

|

SU1134813A1 |

| СТОПОРЯЩЕЕСЯ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2155886C2 |

| Самостопорящаяся гайка | 1982 |

|

SU1084499A1 |

| Самостопорящийся болт | 1986 |

|

SU1344970A1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ МОДУЛЯ БЛАНКЕТА НА ВАКУУМНОМ КОРПУСЕ ТЕРМОЯДЕРНОГО РЕАКТОРА | 2016 |

|

RU2670424C2 |

| Самостопорящаяся гайка | 1978 |

|

SU727883A2 |

Авторы

Даты

1982-02-15—Публикация

1980-03-17—Подача