1

Изобретение относится к станкостроению и может быть использовано в шпиндельных узлах металлорежущих станков

Известна опора шпинделя, содержащая расположенные и кортусе подшипники скольжения .в виде втулки с карманами, а также бесконтактные уплотнения и дренажные камеры, размещенные между шпинделем и втулкой, каналы подвода и отвода жидкой смазки, при этом втулка подшипника установлена в корпусе с П|жменеш1ем резиновых уплотнений, а отвод масла производится через дренажные кольцевые полости t.

Такое устройство характеризуется недостаточной надежностью уплотнений, трудаостью в обеспечении соосности втулок и недостаточной органижщией удаления жидкой смазки Из полости опоры.

Целью изобретения является увеличение надежности работы и упрощение технологии изготовления етюры.

Указанная цель достигается тем, что в опоре шпинделя, содержащей расположенные в корпусе подшипник скольжения в виде втулки С карманами, а также бесконтактные уплотнения и дренажные камеры, размещенные между шпинделем и втулкой, каналы подвода и отвода жидасой смазки, между корпусом и втулкой выполнены дополнительные бесконтактные уплотнения и дренажные камеры, сообщающиеся соответственно с уплотнениями и дренажными камерами между итинделем и втулкой, а стенка Щ)енажной камеры расположена к внутренней поверхности втулки под острым углом. Кроме того, опора может быть снабжена скребком в виде пластины, направленной навстречу движения смазки, уста{ювлеинь м из вершине острого угла между стенкой дренлжной камерь и внутрентй поверхности втулки.

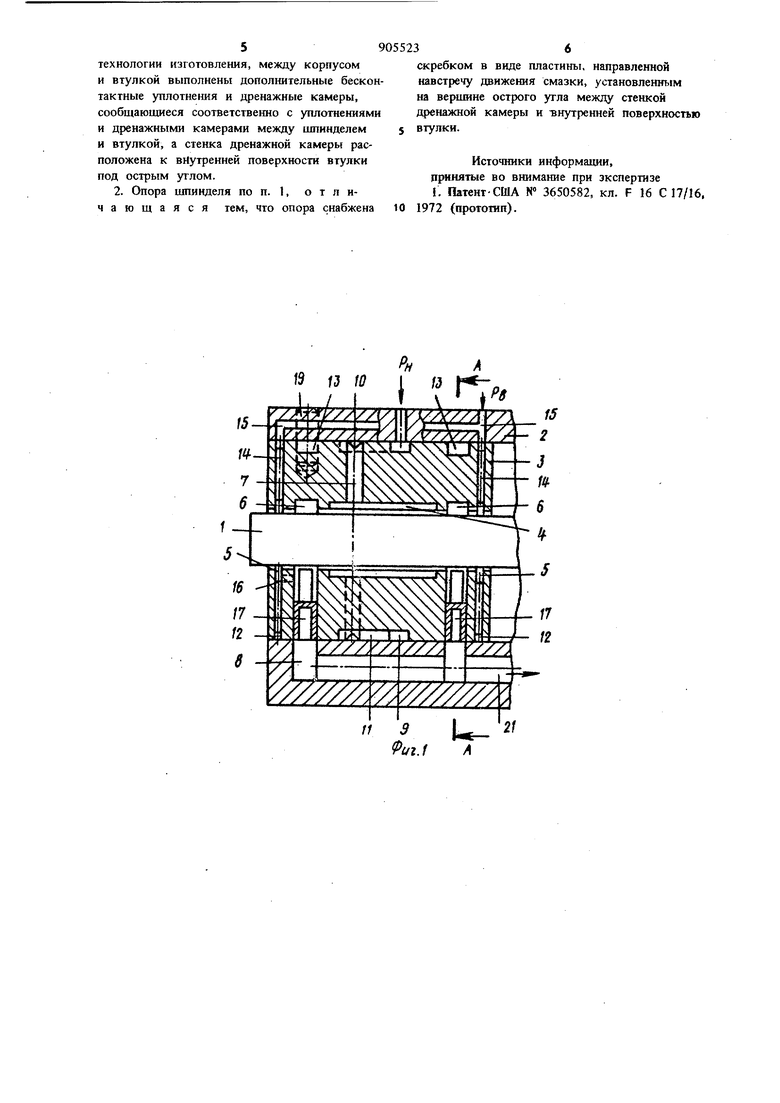

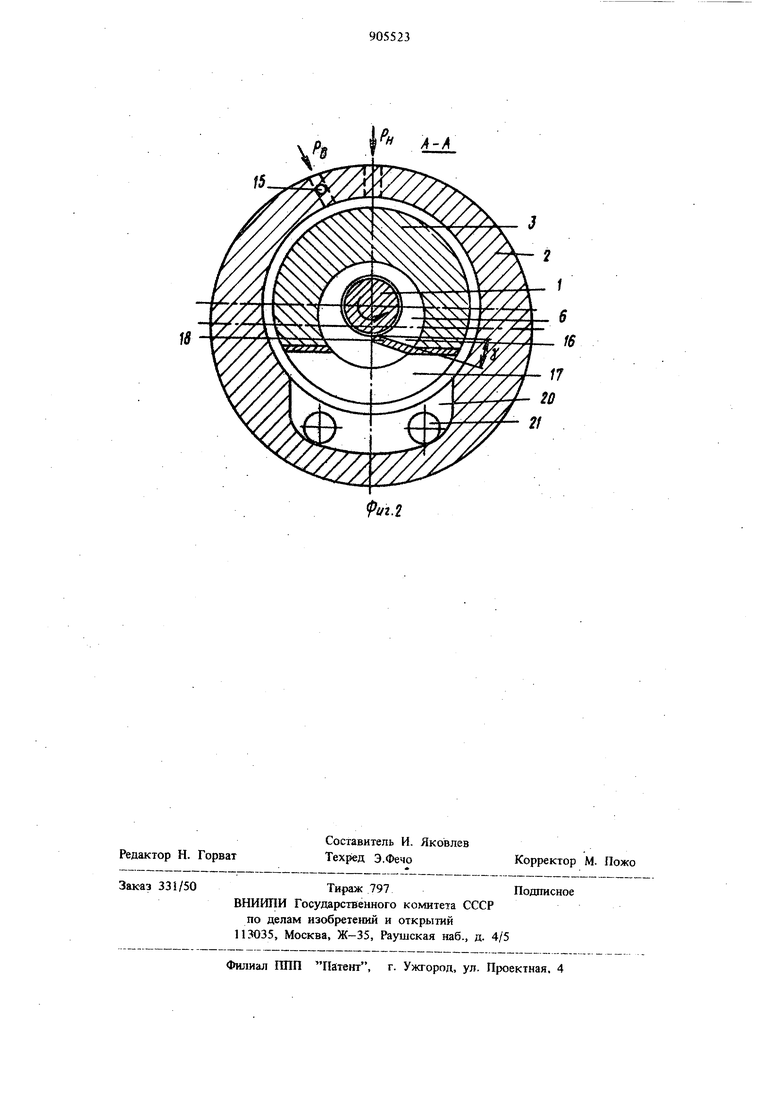

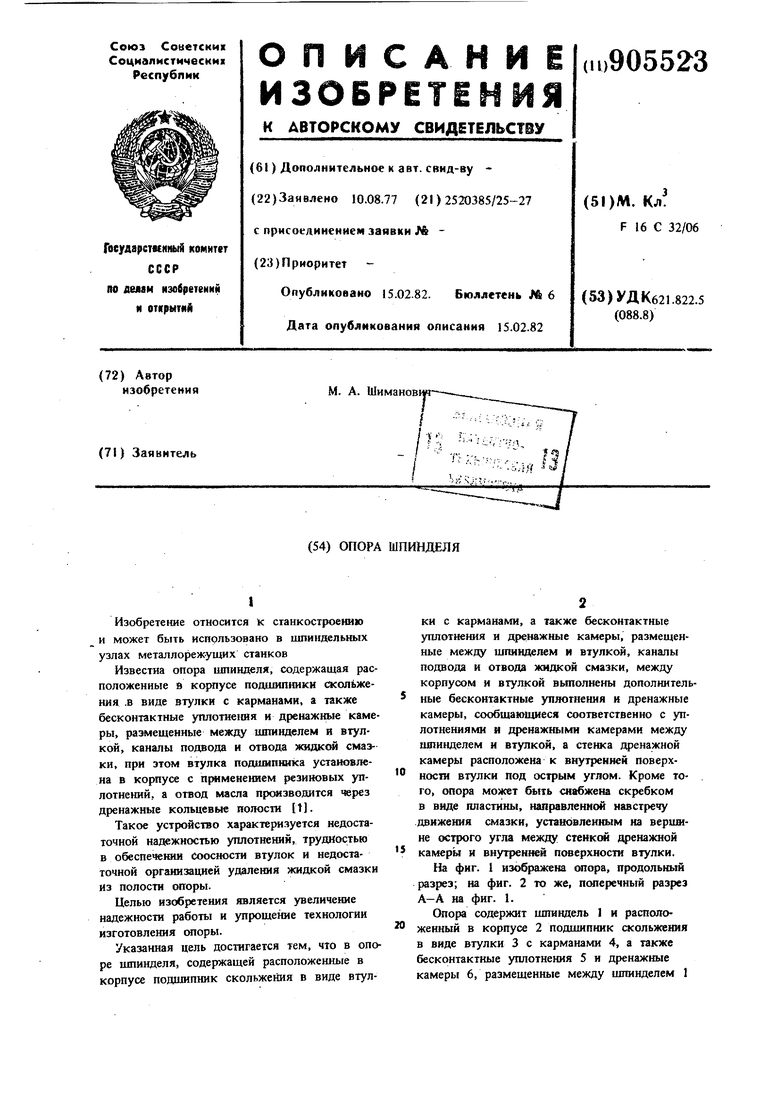

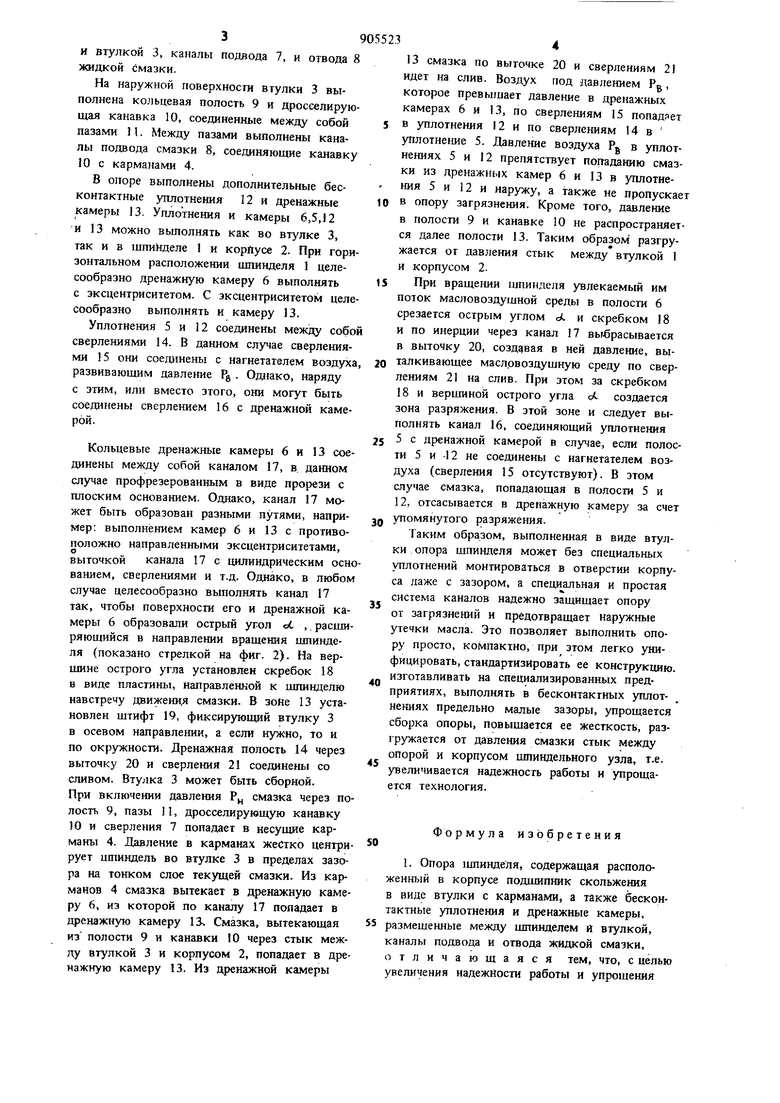

На фиг. 1 изображена опора, продольный разрез; на фиг. 2 то же, поперечный раз|хз А-А на фиг. 1.

Опора содержит шпиндель 1 и расположенный в корпусе 2 подшипник осольжения в виде втулки 3 с карманами 4, а также бесконтактные уплотнения 5 и дренажные камеры 6, размещенные между шпинделем 1 и втулкой 3, каналы подвода 7, и отвода 8 жидкой смазки. На наружной поверхности втулки 3 выполнена кольцевая полость 9 и дросселирующая канавка 10, соединенные между собой 11. Между пазами выполнены каналы подвода смазки 8, соединяющие канавку 10 с карманами 4. В опоре выполнены дополнительные бесконтактные уплотнения 12 и дренажные камеры 13. Уплотнения и камеры 6,5,12 и 13 можно вьтолнять как во втулке 3, так и в шпинделе 1 и корпусе 2. При горизонтальном расположении шпинделя 1 целесообразно дренажную камеру 6 выполнять с эксцентриситетом. С эксцентриситетом целе сообразно выполнять и камеру 13. Уплотнения 5 и 12 соединены между собо сверлениями 14. В данном случае сверлениями 15 они соединены с нагнетателем воздуха развивающим давление Pg . Однако, наряду с этим, или вместо этого, они могут быть соединены сверлением 16 с дренажной камерой. Кольцевые дренажные камеры 6 и 13 соединены между собой каналом 17, в. данном случае профрезерованным в виде прорези с плоским основанием. Однако, канал 17 может быть образован разными путями, например: выполнением камер 6 и 13 с противоположно направленными эксцентриситетами, выточкой канала 17 с цилиндрическим осн ванием, сверлениями и т.д. Однако, в любом случае целесообразно выполнять канал 17 так, чтобы поверхности его и дренажной камеры 6 образовали острый угол «Х- ,. расши ряющийся в направлении вращения щпинделя (показано стрелкой на фиг. 2). На вершине острого угла установлен скребок 18 в виде пластины, направленной к шгшнделю навстречу движения смазки. В зоНе 13 установлен штифт 19, фиксирующий втулку 3 в осевом направлении, а если нужно, то и по окружности. Дренажная полость 14 через выточку 20 и сверления 21 соединены со сливом. Втулка 3 может быть сборной. При включении давления Рц смазка через по лость 9, пазы 11, дроссе;шрующую канавку 10 и сверления 7 попадает в несущие карманы 4. Цавление в карманах жестко центри рует цтиндель во втулке 3 в пределах зазо ра на тонком слое текущей смазки. Из карманов 4 смазка вытекает в дренажную каме ру 6, из которой по каналу 17 попадает в дренажную камеру 13 Смазка, вытекающая из полости 9 и канавки 10 через стык меж ду втулкой 3 и корпусом 2, попадает в дре нажную камеру 13. Из дренажной камеры 13 смазка по выточке сверлениям 21 идет на слив. Воздух под давлением Р, которое превышает давление в дренажных камерах 6 и 13, по сверлениям 15 попадяет в уплотнения 12 и по сверлетям 14 в уплотнею1е 5. Давление воздуха Pg в уплотнениях 5 и 12 препятствует попаданию смазки из дренажных камер 6 и 13 в уплотнения 5 и 12 и наружу, а также не пропускает в опору загрязнения. Кроме того, давление в полости 9 и канавке 10 не распространяется далее полости 13. Таким образом разгружается от давления стык между втулкой 1 и корпусом 2. При вращении шпи 1депя увлекаемый им поток масловоздушной среды в полости 6 срезается острым углом А и скребком 18 и по инерции через канал 17 вы.брасывается в выточку 20, создавая в ней давление, выталкивающее маслрвоздушную среду по сверлениям 21 на слив. При этом за скребком 18 и вершиной острого угла Л создается зона разряжения. В этой зоне и следует выполнять канал 16, соединяющий уплотнения 5 с дренажной камерой в случае, если полости 5 и 12 не соединены с нагнетателем воздуха (сверления 15 отсутствуют). В этом случае смазка, попадающая в полости 5 и 12, отсасывается в дренажную камеру за счет упомянутого разряжения. Таким образом, выполненная в виде втулки опора шпинделя может без специальных уплотнений монтироваться в отверстии корпуса даже с зазором, а специальная и простая система каналов надежно защищает опору от загрязнений и предотвращает наружные утечки масла. Это позволяет выполнить опору просто, компактно, при этом легко унифицировать, стандартизировать ее конструкцию, изготавливать на специализированных предприятиях, выполнять в бесконтактных уплотнениях предельно малые зазоры, упрощается сборка опоры, повышается ее жесткость, разгружается от давления смазки стык между опорой и корпусом шпиндельного узла, т.е. З еличивается надежность работы и упрощается технология. Формула изобретения I. Опора шпинделя, содержащая расположенный в корпусе подшипник скольжения в виде втулки с карманами, а также бесконтактные уплотнения и дренажные камеры, размешенные между шпинделем Я втулкой, каналы подвода и отвода жидкой смазки, отличающаяся тем, что, с целью увеличения надежности работы и упрощения

технологии изготовления, между корпусом и втулкой выполнены дополнительные бесконтактные уплотнения и дренажные камеры, сообщающиеся соответственно с уплотнениями и дренажными камерами между шпинделем и втулкой, а стенка дренажной камеры расположена к внутренней поверхности втулки под острым углом.

2. Опора шпинделя по п. 1, отличающаяся тем, что опора снабжена

скребком в виде пластины, направленной навстречу движения смазки, установленным на вершине острого угла между стенкой дренажной камеры и внутренней поверхностью втулки.

Источники информации, принятые во внимание при экспертизе . Патент-США № 3650582, кл. F 16 С 17/16, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Шпиндельный узел | 1980 |

|

SU908580A1 |

| Шпиндельный узел | 1981 |

|

SU952550A1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2200258C2 |

| Устройство для базирования изделий | 1983 |

|

SU1177120A1 |

| Шпиндельный узел | 1977 |

|

SU872232A1 |

| УПЛОТНЕНИЕ ГОРИЗОНТАЛЬНЫХ ВАЛОВ И ОСЕЙ | 2007 |

|

RU2357140C2 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2017 |

|

RU2654453C1 |

| Шпиндельный узел | 1976 |

|

SU685443A1 |

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

19 13 10

п

У/

U11 Э Фиг.1

А

15

4-Х

21

Авторы

Даты

1982-02-15—Публикация

1977-08-10—Подача