(54) САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ ПРИ ЛИТЬЕ ХИМИЧЕСКИ АКТИВНЫЕ МЕТАЛЛОВ

Изобретение относится к литейному производству, а именно к составам смесей для изготовления форм и стержней преймугаественно при литье активных металлов.

В настоящее время при изготовлении форм и стержней при литье химически активных металлов широкое распространение получили смеси, содержащие в качестве наполнителя магнезит металлургический и связующее.

Извеотна смесь для изготовления литейных форм и стержней, содержащая магнезит металлургический, магнезит каустический, хлористый магний, борный ангидрид и воду 1.

Однако эта смесь характеризуется низкой прочностью в сыром состоянии (до 0,55 кгс/см1), что приводит к раарьшению форм при тгранспортировке. Формы и стержни приобретают достаточную прочность ТОЛЬКО после длительной прокалки. Высокое содержание влаги (до Ь%) часто приводит к растрескиванию формы в Местах перехода от ТОЛСТОГО к тонкому сечению.

Известна также смесь для изготовь ления литейных форм и стержней, . содержащая магнезит металлургический.

каменноугольный пек и пульвербакелит (21.

Однако такая смесь отверждается в горячей оснастке или при тепловой сушке, что ограничивает вес, габариты и конфигурацию получаемых форм и стержней. Для изготовления форм и стержней из указанной смеси необходимо использование специального обо10рудования и дорогостоящей модельной оснастки. Пульвврбакелит и каменноугольный пек, входящие в состав смеси, ухудшают санитарно-гигиенические условия труда.

15

Наиболее близкой к изобретению по технической сущности и дойтигаемому результату является самотвердеющая смесь ДЛЯ изготовления литейных форм и стержней при литье хими20чески активных металлов, содержащая S-10% пр массе кремнеэоля и 90-95% по массе магнезита металлургического {3 .

Недостатком известной смеси является то, что оня приобретает прочность (4-6 кгс/см1 на сжатие), достаточную ДЛЯ извлечения стержня из модельной осиастки, только через 1 ч твердения. Это приводит к увелиJO чеиию времени задолженности литейной

оснастки и к снижению производительности труда.

Цель изобретения - повышение скорости отверждения форм и стержней.

Для достижения поставленной цели самотвердегацая .смесь для изготовлення литейных форм и стержней при литье химически активных металлов, включающая магнезит металлургический и кремиезоль, дополнительно содержит ортофосфорную кислоту при следующем соотношении ингредиентов, мае.% : .

Кремнезоль 3-8

Оргофосфорная

кислота2-4

Магнезит металлургический Остальное

В качестве ортофосфорной кислоты предпочтительно использовать технический продукт плотностью 1,56-: 1,60 г/см или реактив плотностью 1,68-170 г/см I

Кремйезоль представляет собой водный коллоидный раствор кремниевой кислоты с содержанием двуокиси кремния от 20% и выше с показателем водородных ионов рН не менее 1,5-3,0.

При введении в смесь ортофосфорной кислоты менее 2% по массе не достигается высокой скорости отвержения, через 0,5 ч твердения прочность на сжатие достигает лийш 1,2 кгс/см, через 1 ч - около 4,4 кгс/см. Увеличение содержания ртофосфорной кислоты свьвяе 4% по ассе, обеспечивает высокую скорость тверждения, но при этом смесь облаает низкой конечной прочностью (чеез 24 ч) и после прокалки.

Смесь приготавливают в смесителях, периодического действия, Перед введением в смесь ортофосфорная кислота перемешивается с кремнезолем в течение 1-2 мин. Общий цикл приготовления смеси составляет 2,5-3,5 мин.

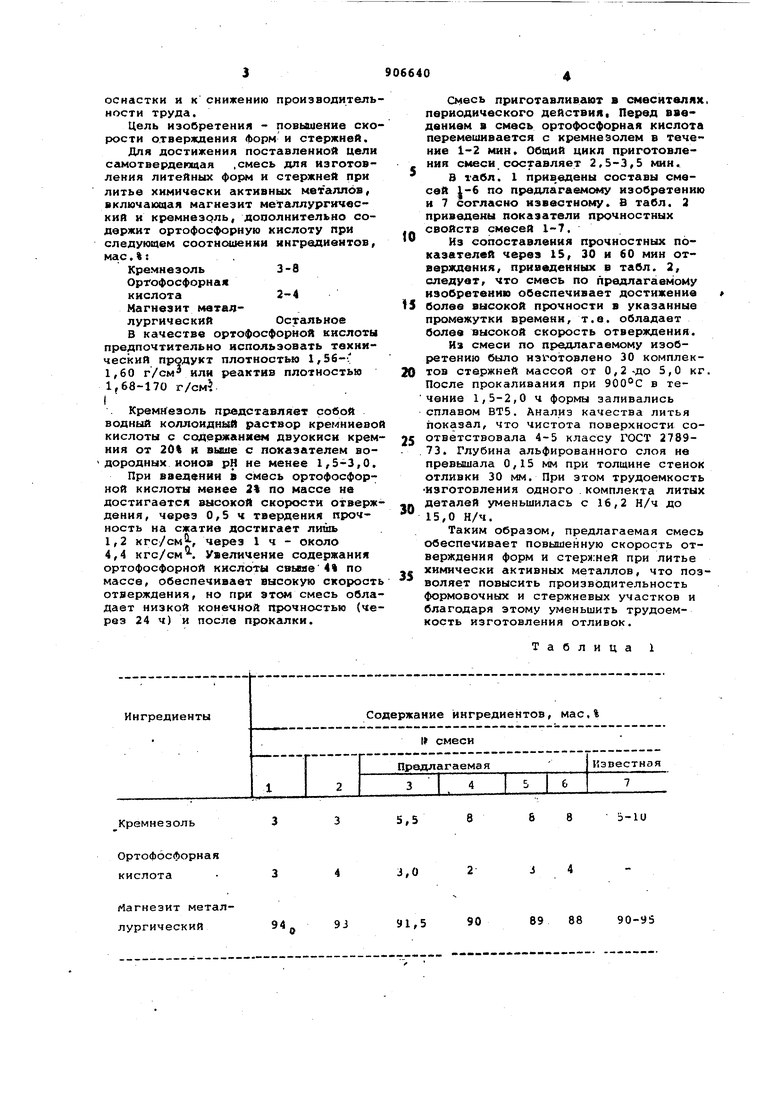

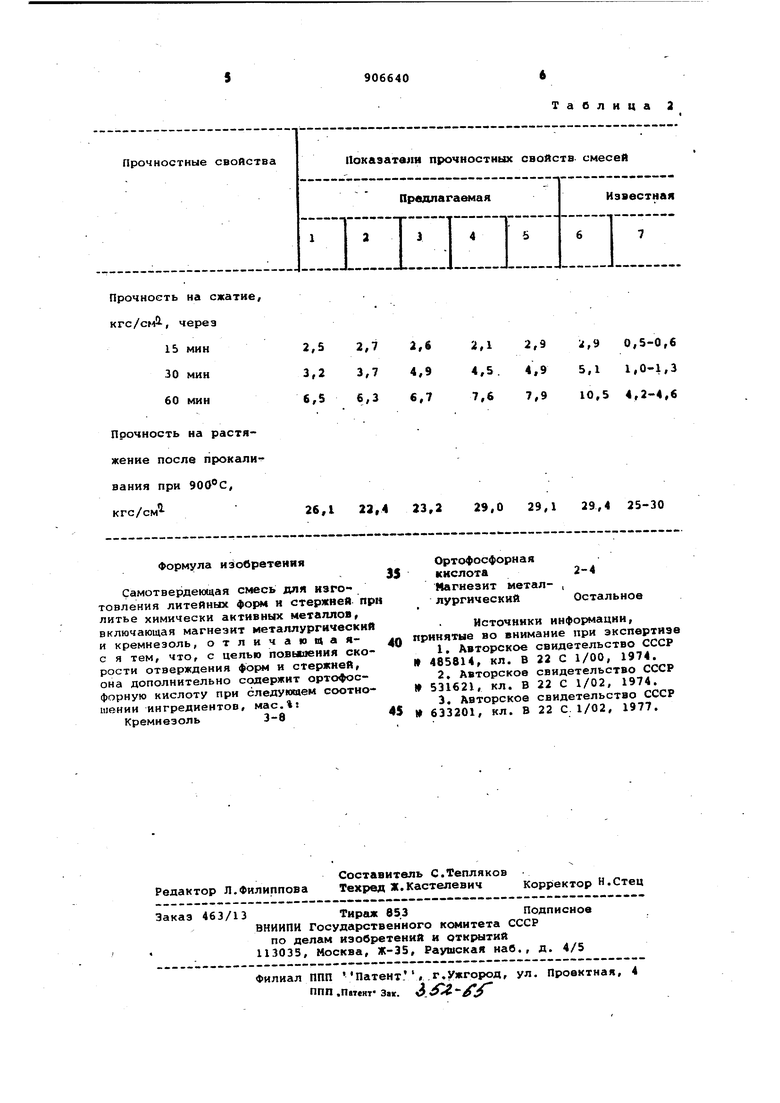

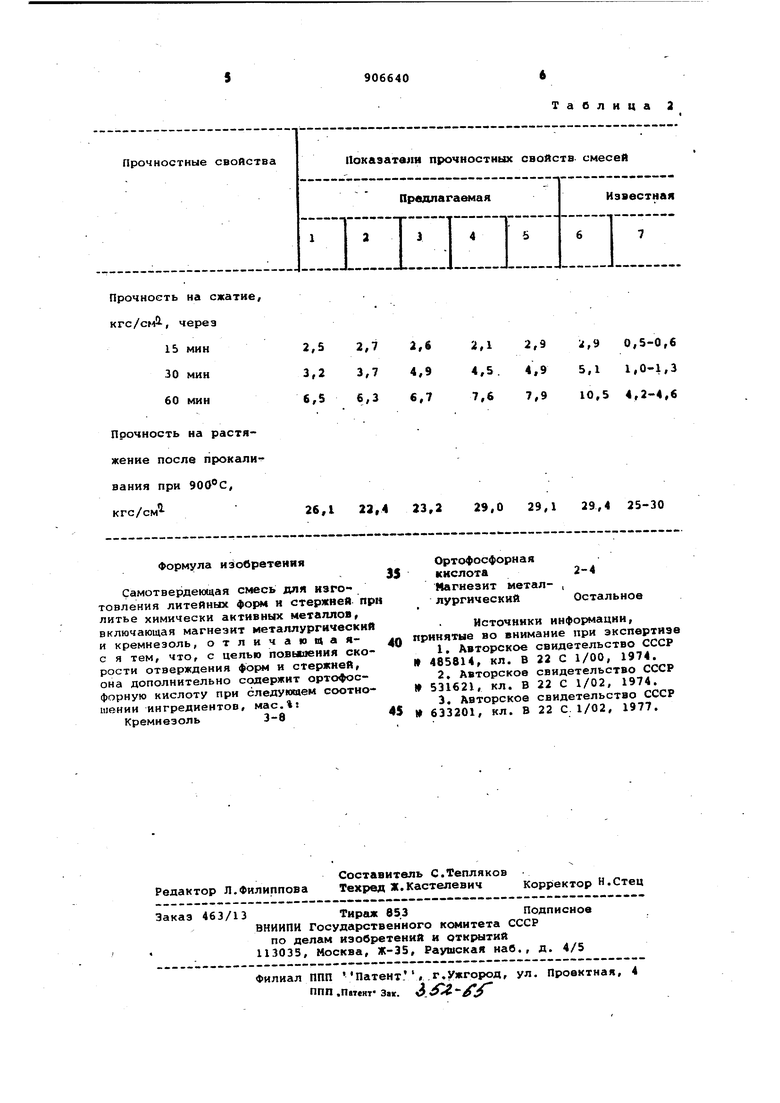

В табл. 1 прив адены составы смесей |-6 по предлагаемому изобретению и 7 согласно известному. В табл. 3 приведены показатели прочностных свойств смесей 1-7.

to

Из сопоставления прочностных показателей через IS, 30 и 60 мин отверждения, приведенных в табл. 2, следует, что смесь по предлагаемому изобретению обеспечивает достижение

5 более высокой прочности в указанные промежутки времени, т.е. обладает более высокой скорость отверждения.

Из смеси по предлагаемому изобретению было изготовлено 30 комплек0тов стержней массой от 0,2-до 5,0 кг. После прокаливания при 900°С в течение 1,5-2,0 ч формы заливались сплавом ВТ5. Анализ качества литья показал, что чистота поверхности соответствовала 4-5 классу ГОСТ 2789573. Глубина альфированного слоя не превышала 0,15 мм при толщине стенок отливкн 30 мм. При зтом трудоемкость изготовления одного комплекта литых деталей уменьшилась с 16,2 Н/ч до

0 15,0 Н/ч.

Таким образом, предлагаемая смесь обеспечивает повышенную скорость отверждения форм и стержней при литье химнчески активных металлов, что поз5воляет повысить производительность формовочных и стержневых участков и благодаря этому уменьшить трудоемкость изготовлення отливок.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU764828A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Самотвердеющая смесь для изготовления форм и стержней | 1990 |

|

SU1766575A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1172146A1 |

| Смесь для изготовления литейных форм и стержней | 1978 |

|

SU707032A1 |

| Холоднотвердеющее связующее для изготовления литейных стержней и форм,а также огнеупорных изделий | 1981 |

|

SU959888A1 |

| Способ получения композиции для изготовления литейных форм по выплавляемым моделям | 1976 |

|

SU944724A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

Кремнезоль

Ортофосфорная кислота

Магнезит метал9% 9J лургический

b-lU

5,5

2

3,0

89 88 90-95

91,5 90

26,1 23,4 23,2 Формула изобретения Самотвердекядая смесь для изготовления литейных форм и стержней при литье химически активных метатшоа, включающая магнезит металлургическкЯ и кремнезоль, отличаювдаяс я тем, что, с целью повьшения скорости отверждения форм и стержней, она дополнительно содержит ортофосфорную кислоту при следующем соотношении ингредиентов, Mac.ts Кремнеэоль 3-8

Таблица а

,Ч 0,5-0,6 5,1 1,0-1,3 10,5 4,2-4,6

29,0 29,1 29,4 25-30 пр tt I Ортофосфорн а я кислота Магнезит металОстальноелургический Источники информации, нятые во внимание при экспертиза 1.Авторское свидетельство СССР 85814, кл. В 22 С 1/00, 1974. 2.Авторское свидетельство СССР 31621, кл. В 22 С 1/02, 1974. 3.Авторское свидетельство СССР 33201, кл. В 22 С 1/02, 1977.

Авторы

Даты

1982-02-23—Публикация

1980-05-23—Подача