Изобретение относится к литейному производству, а именно, к составам самотвердеющих (холоднотвердеющих) смесей на основе неорганических связующих для изготовления форм и стержней при литье черных и цветных сплавов.

Самотвердеющие смеси с фосфатными связующими - одни из наиболее экологически чистых самотвердеющих смесей. Применение этих смесей позволяет улучшить качество поверхности отливок, ликвидировать брак по подкорковым газовым дефектам, а также снизить трудоемкость ряда технологических операций.

Однако, до настоящего времени самотвердеющие смеси с фосфатными связующими не получили широкого применения в производстве отливок, Это, главным образом связано с тем, что стабильность таких технологических свойств смесей на неорганических связующих как скорость набора манипуляторной прочности, стабильность показателей конечной прочности, и осыпаемости, которые определяют практическую возможность их применения в производстве, обеспечивать значительно сложнее, чем у смесей на основе органических связующих. Это обусловлено принципиальными различиями в механизме их отверждения. В отличие от органических связующих (смол), отверждение которых - это поликонденса- ция по механизму гомогенного катализа, отверждение неорганических фосфатных связующих состоит в кристаллизации из пересыщенных растворов гидрамированных фосфатов магния в виде кристаллогидратов, Эти кристаллогидраты в отличие от органических полимеров имеют высокоупорядоченную кристаллическую структуру и очень чувствительны к изменениям химического состава.

Этим определяется большая зависимость технологических свойств, указанных выше, у всех смесей с неорганическими фосфатными связующими от свойств исходных материалов и точности их дозировки, что и затрудняет их практическое внедрение.

Наиболее близкой к изобретению по технологической сущности является самотвердеющая смесь по а,с. № 1172146 (1) для изготовления форм и стержней на основ. неорганического связующего состава, мас.%:

порошкообразный материал на основе обожженного оксида магния, предварительно обработанный ПАВ аниноактив- ного класса в количестве 0,05-0,2% мае. от материала ортофосфорная кислота 1-6 вода 0,25-0,3 огнеупорный материал на основе кремнезема остальное. Однако, смесь указанного состава не обеспечивает стабильности технЬлогиче- ского процесса в условиях реально существующего разброса свойств исходных компонентов.

Целью изобретения является сокращение времени набора прочности, повышение прочности после отверждения, снижение осыпаемости стержней и форм, а также улучшение технологических свойств смеси за счет их стабилизации.

Поставленная цель достигается тем, что смесь для изготовления форм и стержней, включающая огнеупорный наполнитель, порошкообразный материал на основе обожженного оксида магния, обработанного ПАВ, ортофосфорную кислоту и воду, дополнительно содержит водный коллоидный раствор двуокиси кремния (с содержанием Е нем ЗЮа 20-30 мас.%).

Смесь имеет следующий состав, мас.%:

порошкообразный материал

на основе обожженного

оксида магния, предварительно обработанный

поверхностно-активным

веществом (ПАВ)анионоактивного или неионогенного класса в количестве

0,05-0,2 мас.% материала1,0-2,5

ортфосфорная кислота2,0-3,5

водный коллоидный

раствор двуокиси кремния

(содержанием

SiQa 20-30 мае. %}2,5-3,5

огнеупорный материал

на основе кремнезема остальное

Сопоставительный анализ с прототипом позволяет сделать вывод, что заявляемый состав сзмотвердеющей смеси отличается от известного введением нового компонента, а именно водного коллоидного раствора двуокиси кремния (кремнезоль).

Анализ экспериментальных данных по исследованию технологичности самотвердеющей смеси по а.с. № ч 172146 показывает, что регулирование характеристик пронести, осыпаемости, скорости набора технологической прочности в процессе производства возможно, но улучшение одного из параметров, как правило, ведет к ухудшению других. Возможность регулирования усложняется еще и зависимостью от свойств исходных материалов.

Введение в смесь водного коллоидного раствора двуокиси кремния (кремнезоля) в количестве 2,5-3,5 мас.% позволило увеличить скорость набора манипуляторной прочности, несколько повысить конечную прочность, снизить осыпаемость, не влияя на живучесть и, что очень важно, повысить стабильность этих характеристик при использовании разных партий кварцевого песка и порошка магнезита с различным сроком хранения.

Кремнэзоль, применяемый в качестве связующего при изготовлении оболочковых Форм ,экологически чистый продукт; он нетоксичен, взрыво- и пожароопасен. Введение его не ухудшает экологических

характеристик смеси на основе магнийфос- фатного связующего.

В присутствии ортофосфорной кислоты частицы кремнезема, гидроксидированные группами Si-OH, желатинизируются, и, по видимому параллельно с образованием сростка основного связующего (МдНРО-гЗНгО) дополнительно образуется соединение связующего - кремнезема с поверхностью огнеупорного наполнителя с образованием в процессе удаления влаги силоксановых связей (Si-0-Si).

Ортофосфорная кислота используется в смеси в состоянии поставки (без разбавления до рекомендуемого в а.с. № 1172146, уд. веса), так как необходимое количество воды вводится с кремнезолем.

Состав обеспечивает получение оптимальной скорости набора манипуляторной прочности в сочетании с пониженным значением осыпаемости, высокой конечной прочности стержней и форм при стабилизации этих значений для различных партий огнеупорного наполнителя порошка магнезита и, таким образом, придает смеси новые свойства.

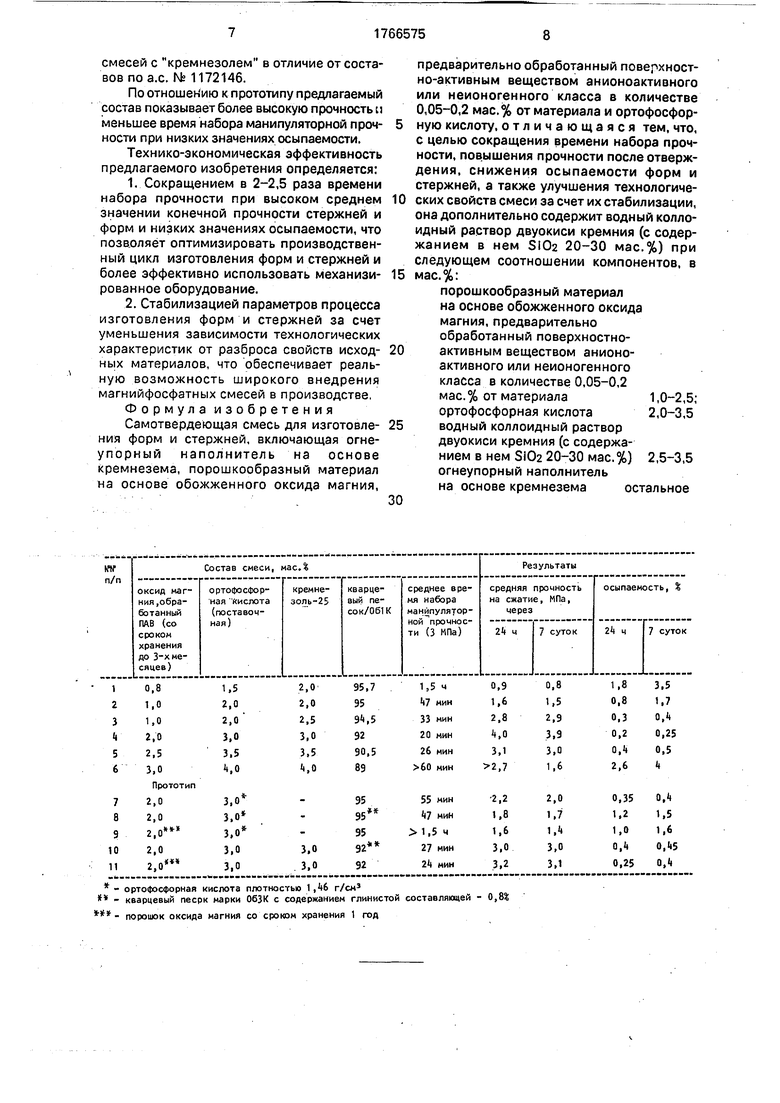

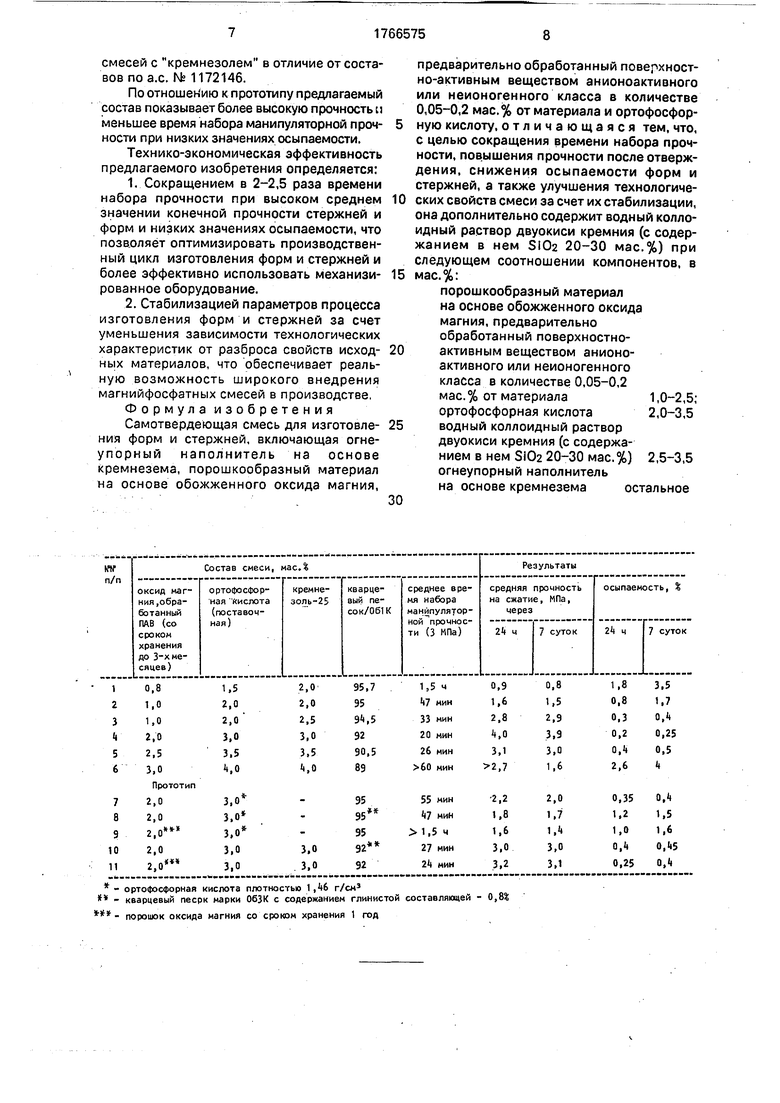

Для экспериментальной проверки заявляемого состава были подготовлены 7 составов самотвердеющих смесей, три из которых показали оптимальные результаты.

Дополнительно были подготовлены 4 состава с оптимальным (средним) содержанием компонентов, но с использованием порошка оксида магния со сроком хранения более 1 года, а также кварцевого песка с повышенным содержанием глинистой составляющей для оценки влияния качества материала на свойства смеси заявляемого состава. Данные приведены в таблице.

В качестве исходных материалов использовали: порошки периклазовые и пе- риклазоизвестковые спеченные для сталеплавильного производства ГОСТ 24862-81/ст.СЭВ 1410-78/ марок ППЭ-88 и ППК-88, которые подвергались дополнительному измельчению в вибромельнице до порошка с удельной поверхностью 2800- 4000 см2/г и сроком хранения не более 3 месяцев. Рекомендуемый максимальный срок хранения порошка магнезита. Для оценки же влияния активности порошка магнезита на стабильность технологических свойств смеси использовали порошки со сроком хранения более 1 года. В качестве ПАВ - синтетические жирные кислоты марки Ci2-C20 по ГОСТ 24362-81.

Ортофосфорную кислоту применяли как термическую техническую по ГОСТ 10678- 78, так и реактивную марки ЧДА по ГОСТ 6552-80. При этом для составов, соответствующих прототипу (по а,с. № 1172146) кислоту предварительно разбавляли до плотности 1,46 г/см3. Кислота в предлагаемом составе смеси использовалась в состоянии

поставки.

В качестве водного коллоидного раствора двуокиси кремния применяли Кремне- золь-25 по ТУ 6-02-1-268-75.

В качестве наполнителя использовали

0 кварцевые пески марок 06К02А и 063К02А по ГОСТ 2138-84.

В наполнитель (кварцевый песок) вводили водный коллоидный раствор двуокиси кремния, после перемешивания в течение

5 50-60 с ортофосфорную кислоту и, после перемешивания 50-60 с магнезитовый порошок, затем после перемешивания всех составляющих в течение 50-60 с смесь выпускали из смесителя.

0 Все испытания на прочность и осыпаемость производили на стандартных образцах 0 50 мм, h 50 мм, Параллельно, по каждому варианту изготавливали стержни массой 15 кг с внутренними полостями и

5 переменным сечением для качественной оценки параметров технологичности и манипуляторной прочности. По оптимальному предлагаемому варианту были изготовлены производственные партии стержней и

0 форм, которые были залиты алюминиевым сплавом и чугуном. Отливки годные и сданы на механическую обработку.

Результаты работы приведены в таблице.

5 Из данных таблицы следует, что оптимальному сочетанию характеристик прочности, осыпаемости времени набора манипуляторной прочности отвечают составы №Ns 3, 4 и 5 при содержании оксида

0 магния в пределах 1,0-2,5%, ортофосфорной кислоты от 2,0 до 3,5% и кремнезоля от 2,5 до 3,5%.

При содержании в смеси порошка менее 1%, кислоты менее 2% и кремнезоля

5 менее 2,5% (составы №№ 1, 2) время набора манипуляторной прочности и осыпаемости резко возрастает, а средняя прочность низкая.

При содержании порошка магнезита бо0 лее 2,5% кислоты и кремнезоля более 3,5% стержни остаются долгое время сырыми, время набора прочности и осыпаемости возрастают до значения непреемлемых в производстве (состав № 6).

5 Использование кварцевого песка с повышенным содержанием глинистой составляющей (составы №Мг 8, 10), а также порошка оксида магния с длительным сроком хранения (составы №№ 9, 11) практически не влияет на свойства стержней из

смесей с кремнезолем в отличие от составов поа.с. № 1172146.

По отношению к прототипу предлагаемый состав показывает более высокую прочность и меньшее время набора манипуляторной проч- ности при низких значениях осыпаемости.

Технико-экономическая эффективность предлагаемого изобретения определяется:

1.Сокращением в 2-2,5 раза времени набора прочности при высоком среднем значении конечной прочности стержней и форм и низких значениях осыпаемости, что позволяет оптимизировать производственный цикл изготовления форм и стержней и более эффективно использовать механизи- рованное оборудование.

2.Стабилизацией параметров процесса изготовления форм и стержней за счет уменьшения зависимости технологических характеристик от разброса свойств исход- ных материалов, что обеспечивает реальную возможность широкого внедрения магнийфосфатных смесей в производстве,

Формула изобретения Самотвердеющая смесь для изготовле- ния форм и стержней, включающая огнеупорный наполнитель на основе кремнезема, порошкообразный материал на основе обожженного оксида магния,

предварительно обработанный поверхностно-активным веществом анионоактивного или неионогенного класса в количестве 0,05-0,2 мас.% от материала и ортофосфор- ную кислоту, отличающаяся тем, что, с целью сокращения времени набора прочности, повышения прочности после отверждения, снижения осыпаемости форм и стержней, а также улучшения технологических свойств смеси за счет их стабилизации, она дополнительно содержит водный коллоидный раствор двуокиси кремния (с содержанием в нем 5102 20-30 мас.%) при следующем соотношении компонентов, в мас.%:

порошкообразный материал на основе обожженного оксида магния, предварительно обработанный поверхностно- активным веществом анионоактивного или неионогенного класса в количестве 0,05-0,2 мас.% от материала1,0-2,5;

ортофосфорная кислота2,0-3,5

водный коллоидный раствор двуокиси кремния (с содержанием в нем SI02 20-30 мас.%) 2,5-3,5 огнеупорный наполнитель на основе кремнезема остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1172146A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1984 |

|

SU1168313A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2038182C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Холоднотвердеющая смесь для изготовления литейных стержней и форм | 1978 |

|

SU764828A1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней при литье химически активных металлов | 1980 |

|

SU906640A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1983 |

|

SU1156805A1 |

Изобретение относится к литейному производству, в частности к составам самотвердеющих (холоднотвердеющих) смесей на основе неорганических связующих для изготовления форм и стержней. Самотвердеющая смесь на основе магнийфосфатного связующего дополнительно содержит водный коллоидный раствор двуокиси кремния в количестве 2,5-3,5 мас,%. Состав содержит, мас.%: порошкообразный материал на основе обожженного оксида магния, предварительно обработанного ПАВ (поверхностно-активным веществом) 1,0...2,5; ортофосфорная кислота 2,0...3,5; водный коллоидный раствор двуокиси кремния 2,5 ..3,5; огнеупорный наполнитель остальное. Этот состав смеси обеспечивает получение высокой прочности, низкой осыпаемости стержней и форм. Время набора манипуляторной прочности стержней из этого состава составляет 20-30 мин. 1 табл. сл С XI О О сл XI сл :

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| С | |||

| С.Жуковский и др | |||

| ФосфатныеХТСдля производства стальных и чугунных отливок | |||

| - Литейное производство, 1987, № 4, с | |||

| Способ изготовления электрических сопротивлений посредством осаждения слоя проводника на поверхности изолятора | 1921 |

|

SU19A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Свойства XI С на основе фосфатных связующих при высокой температуре - Литейное производство, 1988, № 1, с.11-13 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| - Литейное производство, 1989, №2 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Формы и стержни из холоднотвердеющих смесей, М.: Машиностроение, 1987, с.11-19 5.И.Е.Илларионов | |||

| Термические и технологические основы получения активированных фосфатных связующих смесей | |||

| - Литейное производство, 1990, №3, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-10-07—Публикация

1990-07-10—Подача