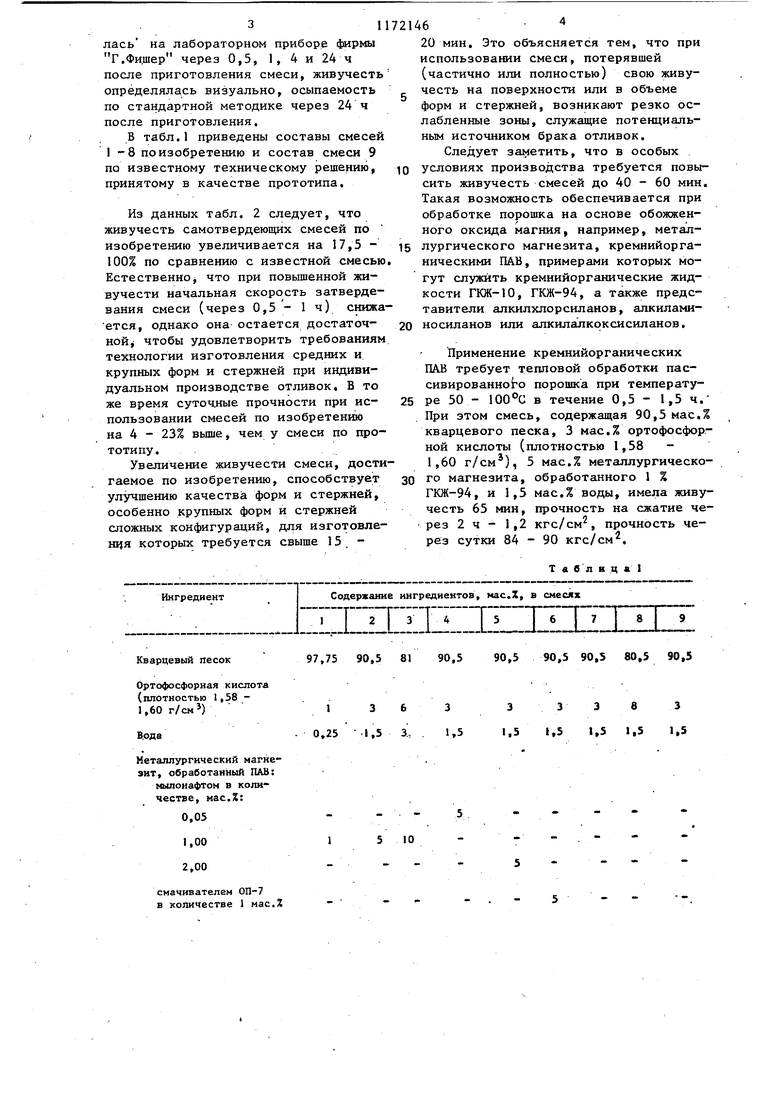

1 1 Изобретение относится к литейно.му производству, а именно к составам самотвердеющих смесей, используе мых при изготовлении литейных форм и стержней. Целью изобретения является повыше ние качества форм и стержней за счет увеличения живунести смеси. Сущность изобретения сводится к использованию в составе смеси порошкообразного материала,на основе обож женйого оксида магния, предваритель но обработанного поверхностно-активным веществом (ПАВ) анионактивного или неионогенного классов в количест ве 0,05-2,00% от массы порошка. Предварительная обработка порошкообразного материала на основе обож женного оксида магния ПАВ заключается в нанесении ПАВ на поверхность упомянутого материала. Это достигает ся, например, при перемешивании порошка с ПАВ, однако лучшие результаты достигаются при введении ПАВ в процессе помола материала на основе обожженного оксида магния в шаровых вибрационных, струйных и другого типа мельницах. Удельная поверхность порошка, определяемая методом фильтрации воздуха через слой материала, должна составлять 500 - 7000 см /г (по прибору АДП-1, предпочтительно 2500 - 5000 ), В качестве порошкообразного материала на основе обожженного оксида магния предусматривается использовать металлургический или плавленный магнезит или хромомагнезит. Хромомаг незит рекомендуется вводить в смесь в количествах более высоких, чея маг незит (ближе к верхнему обусловленно му пределу), в связи с тем, что содержание активного компонента (оксида магния ) в хромомагнезите ниже (55 60%), ем в магнезите (85 - 95%). Примерами ПАВ анионактивного клас са могут служить мылонафт, асидолмылонафт, а ПАВ неионогенного класса - смачиватель ОП-7, а также синте тические кислоты с содержание атомов углерода 15 - 30, например .олеиновая кислота. При содержании ПАВ в порошкообраз ном материале на основе обожженного оксида магния менее 0,05 мас,% не обеспечивается технологически требуе мое повышение живучести смеси, а при содержании его 2,00 маЬ,% не 6. , наблюдается дальнейшего роста живучести смеси. При содержании в смеси ниже 1 мас.% упомянутого порошкообразного материала,.предварительно обработанного ПАВ, невозможно получить формы с технологически требуемой прочностью, а при содержании его свыше 10 мас.% скорость самозатвердевания смеси слишком высока, что приводит к появлению дефекта осыпаемости форм и стержней. Содержание ортофосфорной кислоты в составе смеси (1-6 мас.%) указано в расчете на концентрированную кислоту, однако последняя может использоваться в широком диапазоне концентраций 40 - 80%. Снижение концентрации,менее 80% достигается добавлением в концентрированную кислоту воды из расчета приведенного вьш1е содержания воды в составе смеси (0,25 3,00 мас.%). Приготовление смеси по изобретению осуществляется следующим образом. Огнеупорный материал на основе кремнезема (например, кварцевый песок) смешивают в течение 1 - 2 мин с порошком на основе обожженного оксида магния, предварительно обработанным ПАВ, затем вводят ортофосфорную кислоту и воду и продолжают перемешивание еще 1 - 2 мин. Изобретение иллюстрируется следующими примерами. В качестве порошкообразного материала использовался металлургический и плавленный магнезит, а также хромомагнезит удельной поверхности 4000 (по АДП-1). В качестве ПАВ использовались смачиватель ОП-7 и мылонафт. Перед использованием в составе смеси материал на основе обожженного оксида магния размалывался в шаровой мельнице с ПАВ. Смесь готовилась в лабораторном смесителе, объем одного замеса составлял 10 кг. Вначале кварцевый песок перемешивали с магнезитом в течение 1 - 2 мин, затем вводили ортофосфорную кислотуи воду и перемешивали еще 1 - 2 мин. После приготовления смеси из нее изготавливали стандартные образцы диаметром и высотой 50 мм путем заполнения блока гильз и ручного уплотнения. Прочность образцов на сжатие определя3илась на лабораторном приборе фирмы Г.Фи.шер через 0,5, 1, 4 и 24 ч после приготовления смеси, живучесть определялась визуально, осыпаемость по стандартной методике через 24 ч после приготовления, В табл.1 приведены составы смесей 1 -8 по изобретению и состав смеси 9 по известному техническому решению, принятому в качестве прототипа. Из данных табл. 2 следует, что живучесть самотвердеющих смесей по изобретению увеличивается на 17,5 100% по сравнению с известной смесью Естественно что при повышенной живучести начальная скорость затвердевания смеси (через 0,5 - 1 ч) снижа ется, однако она- остается достаточнoйj чтобы удовлетворить требованиям технологии изготовления средних и крупных форм и стержней при индивидуальном производстве отливок, В то же время суточные прочности при использовании смесей по изобретение на 4 - 23% вьше, чем у смеси по прототипу. Увеличение живучести смеси, дости гаемое по изобретению, способствует улучшению качества форм и стержней, особенно крупных форм и стержней сложных конфигураций, для изготовлеш}я которых требуется свыше 15. т а бл в ц а 1 6 20 мин. Это объясняется тем, что при использовании смеси, потерявшей (частично или полностью) свою живучесть на поверхности или в объеме форм и стержней, возникают резко ослабленные зоны, служащие потенциальным источником брака отливок. Следует заметить, что в особых условиях производства требуется повысить живучесть смесей до 40 - 60 мин. Такая возможность обеспечивается при обработке порошка на основе обожженного оксида магния, например, металлургического магнезита, кремнийорганическими ПАВ, примерами которых могут служить кремнийорганические жидкости ГКЖ-10, ГКЖ-94, а также представители алкилхлорсиланов, алкиламиносиланов или алкилалкоксисиланов. Применение кремнийорганических ПАВ требует тепловой обработки пассивированноЬо порошка при температуре 50 - в течение 0,5 - 1,5 ч. При этом смесь, содержащая 90,5 мас.% кварцевого песка, 3 мас.% ортофосфорной кислоты (плотностью 1,58 1,60 г/см), 5 мас.% металлургического магнезита, обработанного 1 % ГКЖ-94, и 1,5 мас.% воды, имела живучесть 65 мин, прочность на сжатие через 2 ч - 1,2 кгс/см, прочность через сутки 84 - 90 кгс/см.

| название | год | авторы | номер документа |

|---|---|---|---|

| Самотвердеющая смесь для изготовления форм и стержней | 1990 |

|

SU1766575A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1992 |

|

RU2061572C1 |

| Самотвердеющая смесь для изготовления форм и стержней при литье магниевых сплавов | 1988 |

|

SU1614884A1 |

| САМОТВЕРДЕЮЩАЯ СМЕСЬ | 1991 |

|

RU2008997C1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

| Самотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU942858A1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Смесь для изготовления литейных форм и стержней | 1989 |

|

SU1639873A1 |

| НАПОЛНИТЕЛЬ ФОРМОВОЧНОЙ СМЕСИ | 2010 |

|

RU2414321C1 |

| МАГНИЙФОСФАТНЫЙ ЦЕМЕНТ | 2007 |

|

RU2344101C1 |

САМОТВЕРДЕЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ, включающая огнеупорный материал на основе кремнезема, порошкообразный материал на основе обожженного оксида магния, ортофосфорную кислоту и воду, отличающаяся тем, что, с целью повышения качества форм и стержней за счет увеличения живучести смеси, смесь содержит порошкообразный материал на основе обожженного оксида магния, предварительно обработанный поверхностно-активным веществом анионактивного или неионогенного класса в количестве 2,00% от массы упомянутого порошкообразного материала, при следующем соотношении ингредиентов, мас.%: Порошкообразный материал на основе обожженного оксида магния, предварительно обработанный поверхностно-активным веществом анионактивного или неионогенного класса в количестве 0,05-2,00 мас.% 10 от массы материала Ортофосфорная I - 6 кислота 0,25 - 3,00 Вода Огнеупорный материал на основе Остальное кремнезема

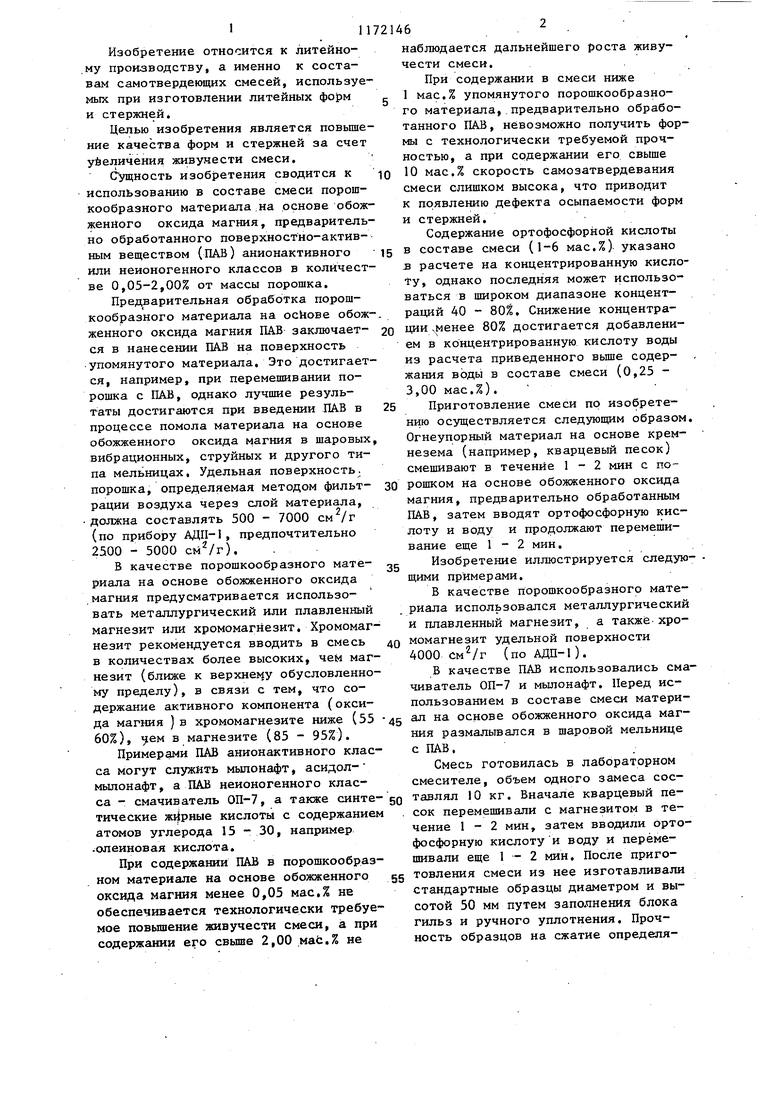

97,75 90,5 81 90,5

13 63

0,25 1,5 3.,1,5

90,5 90,5 90,5 80,5 90,5

33383

1,5 1,5 1,5 1,5 1,5

5 10

Ингредиент

ПлАВленый магнезит, обработанный I мас.Х мылонафта

Хромомагнезит, обработанный I мас.Х мыпонафта

Металлургический магнезит (Оез обработки)

22

33 27

10

29

26

17

34

30

| Борсук П.А., Лясс A.M | |||

| Жидкие самотвердеющие смеси | |||

| - М.: Машиностроение, 1979, С-.9 | |||

| Авторское свидетельство СССР № 809708, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-11-30—Публикация

1983-11-15—Подача