(54) ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ ГРУЗОПОДЪЕМНОЙ МАШИНЫ

1

Изобретение относится к опорно-поворотным устройствам, напри.мер, башенных кранов.

Известно опорно-поворотное устройство, содержашее гидростатический подшипник, СОСТОЯШ.ИЙ из корпуса с установленной в нем пятой, размешенные по обе стороны пяты рабочие камеры с перемычками, входные дроссели и каналы подвода рабочей жидкости от источника питания 1.

Однако при расположении рабочей камеры в корпусе при враш,ении пяты ее нагруженные части будут менять свое положение относительно камер, в связи с чем создается нестабильность в работе гидростатического подшипника.

Наиболее близким к изобретению является опорно-поворотное устройство, содержащее подпятник, прикрепленный к неподвижной раме, в котором установлена пята, связанная с подвижной рамой и снабженная рабочими камерами, расположенными на ее нижней горизонтальной поверхности, масляный бак, дроссели и каналы подвода рабочей жидкости от источника питания к рабочим камерам 2.

Однако в опорно-поворотном устройстве плоскость действия грузового мо.мента не меняет своего положения относительно пяты, отчего одна часть пяты будет воспринимать прижимающие нагрузки, а другая -

отрываюш,ие. В случае, когда рабочие камеры расположены в пяте, то в общем случае они расположены произвольно относительно стрелы крана. При наличии значительного грузового момента, ориентированного

10 определенны.м образом относительно пяты, рабочие камеры могут располагаться как в благоприятной области пяты, так и в неблагоприятной с точки зрения рационального восприятия нецентрально приложенной нагрузки, что вызовет относительную ненадежность в работе устройства. В случае неблагоприятного расположения камер потребуется больщая мощность источника питания, необходимая для создания гарантированного зазора по сравнению с мощностью, потребляемой при оптимальном расположении рабочих камер.

Целью изобретения является повышение надежности работы устройства при изменении точки приложения нагрузки.

Поставленная цель достигается тем, что пята выполнена с фланцем на нижней части и снабжена дополнительными рабочими камерами, расположенными на верхней поверхности фланца симметрично относительно плоскости, проходящей через ось пяты.

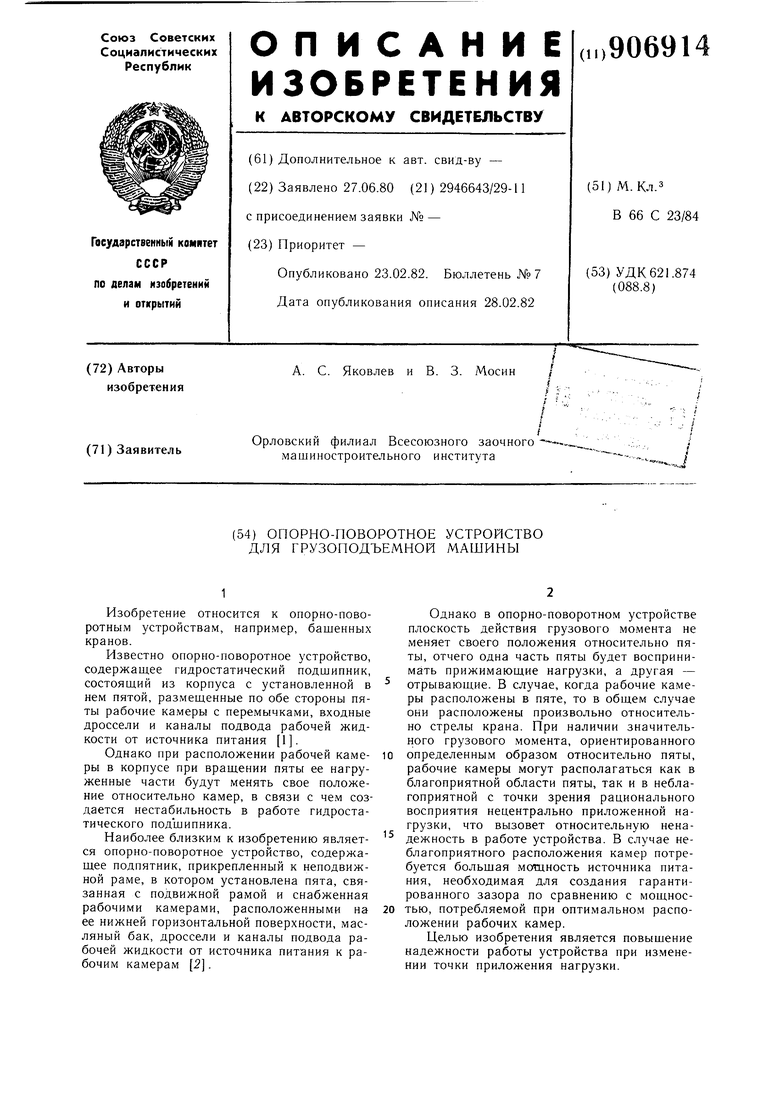

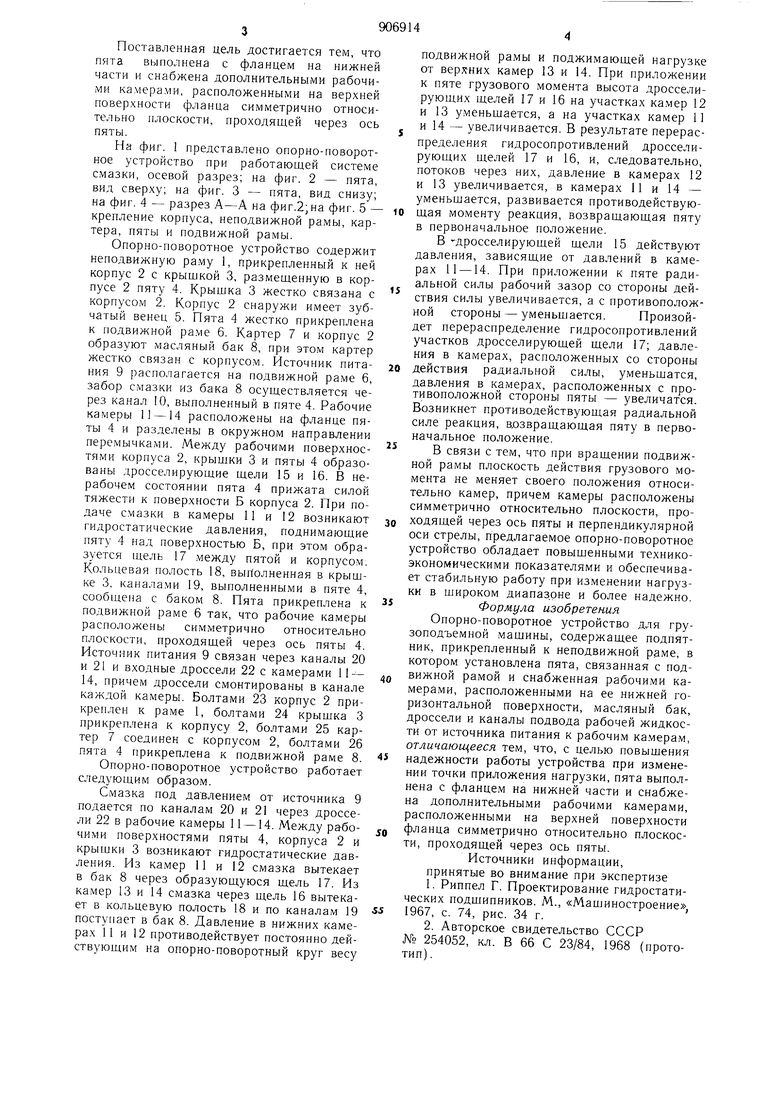

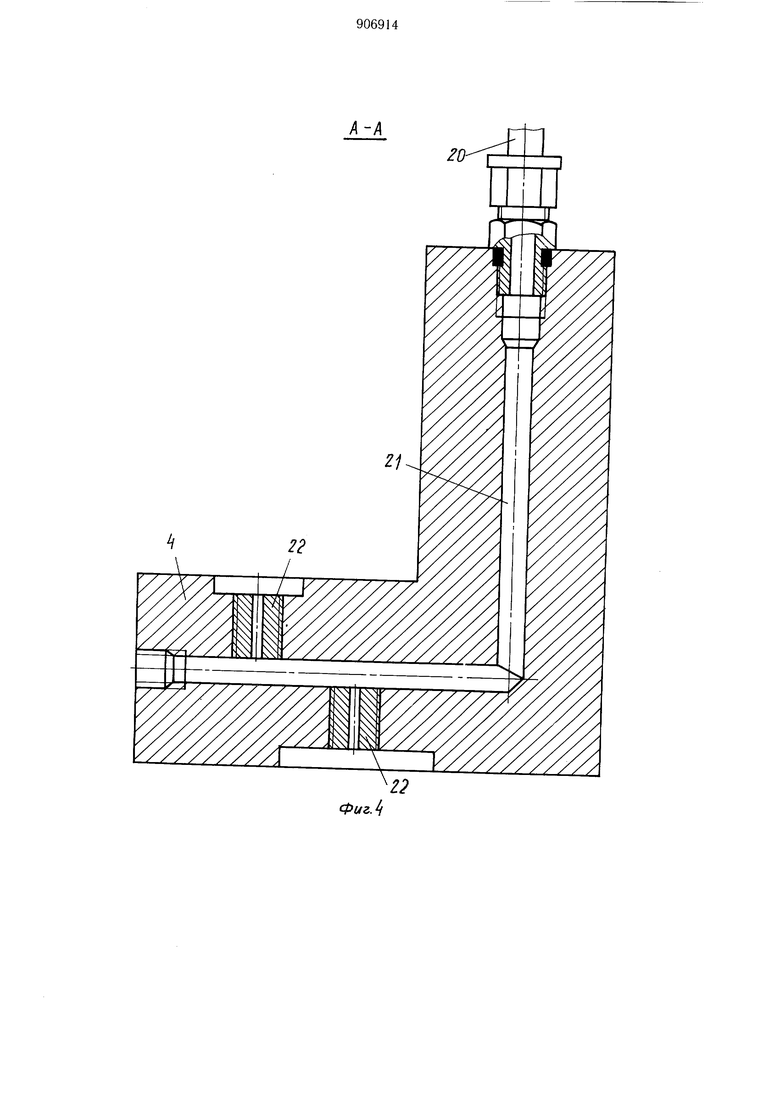

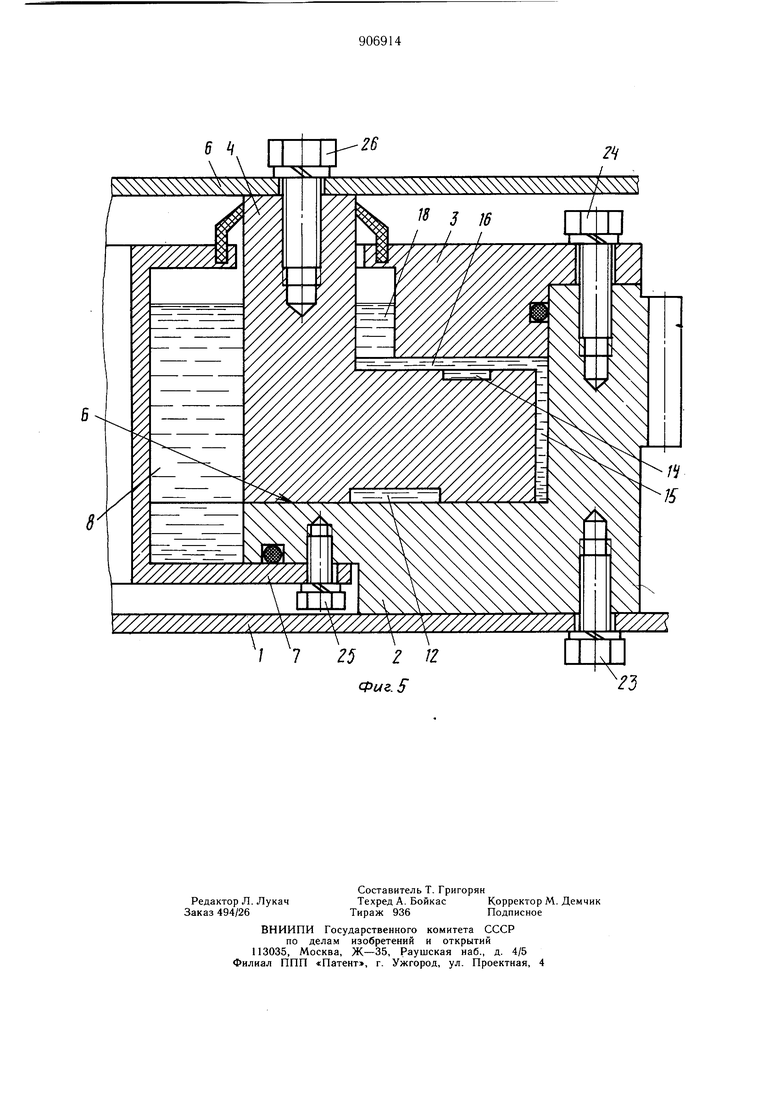

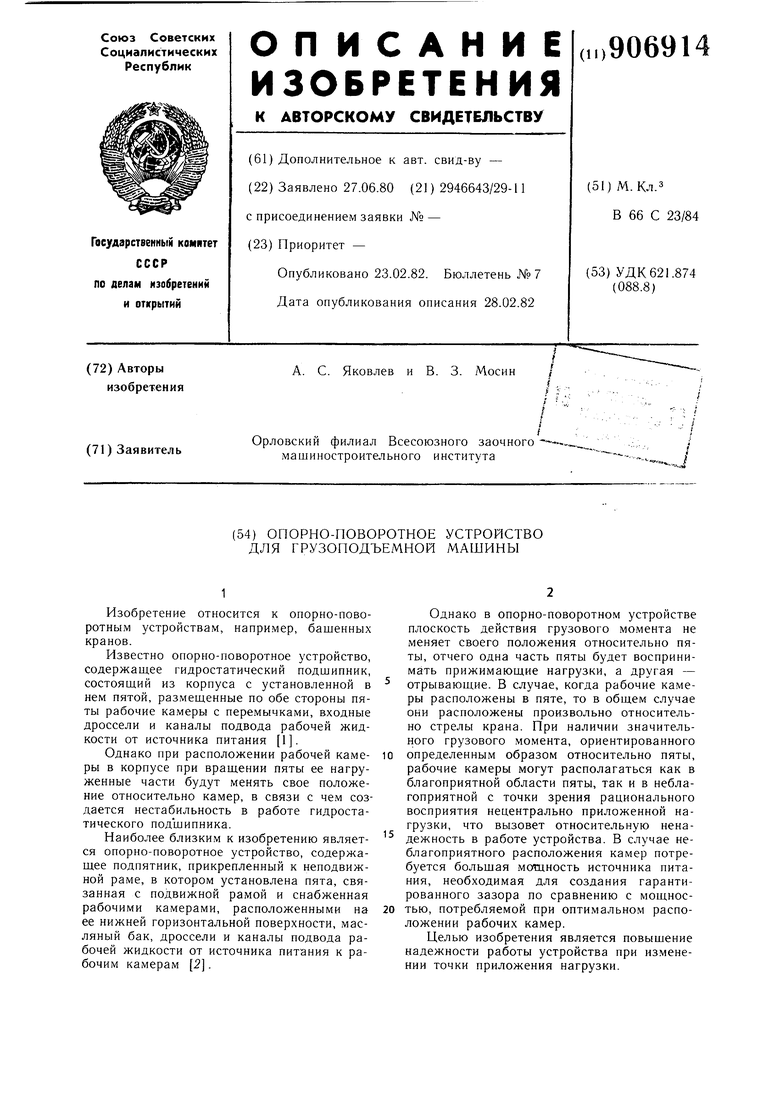

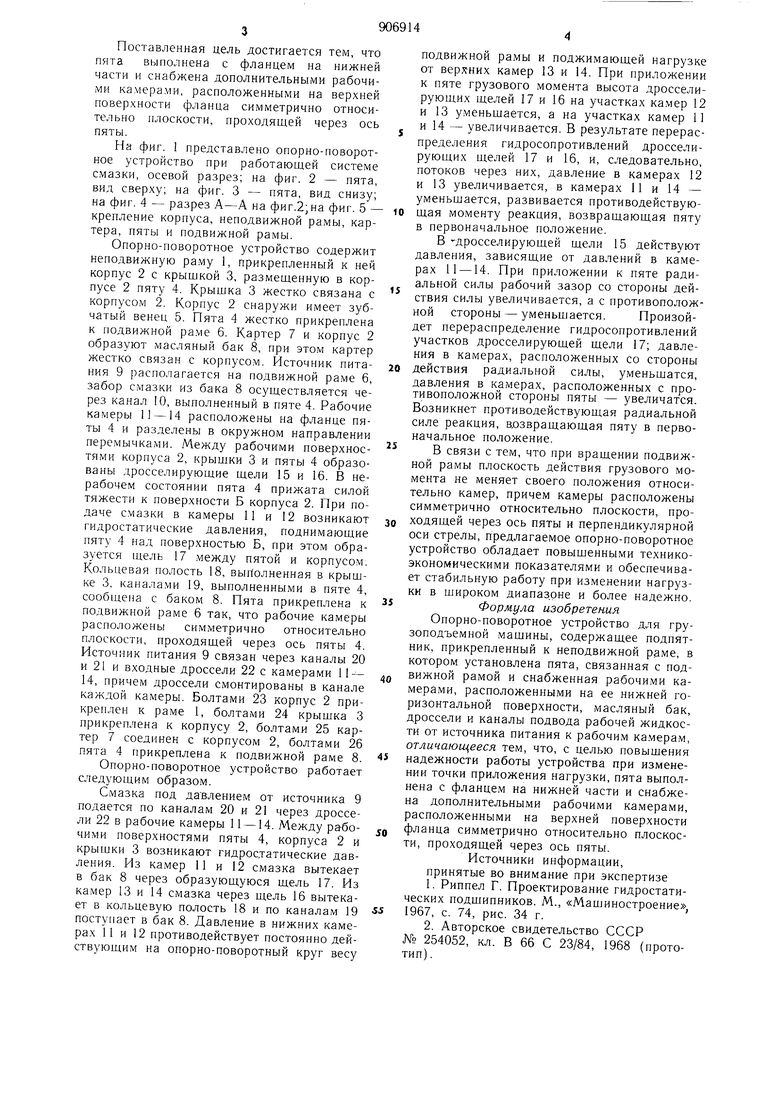

На фиг. 1 представлено опорно-поворотное устройство при работающей системе с.мазки, осевой разрез; на фиг. 2 - пята, вид сверху; на фиг. 3 - пята, вид снизу; на фиг. 4 - разрез А-А на фиг.2;на фиг. 5 - крепление корпуса, неподвижной рамы, картера, пяты и подвижной рамы.

Опорно-поворотное устройство содержит неподвижную ра.му 1, прикрепленный к ней корпус 2 с крыщкой 3, размещенную в корпусе 2 пяту 4. Крышка 3 жестко связана с корпусом 2. Корпус 2 снаружи имеет зубчатый венец 5. Пята 4 жестко прикреплена к подвижной ра.ме 6. Картер 7 и корпус 2 образуют масляный бак 8, при этом картер жестко связан с корпусо.м. Источник питания 9 располагается на подвижной ра.ме 6, забор смазки из бака 8 осуществляется через канал 10, выполненный в пяте 4. Рабочие камеры 11 -14 расположены на фланце пяты 4 и разделены в окружном направлении перемычками. Между рабочими поверхностями корпуса 2, крышки 3 и пяты 4 образованы дросселирующие щели 15 и 16. В нерабочем состоянии пята 4 прижата силой тяжести к поверхности Б корпуса 2. При подаче смазки в камеры 11 и 12 возникают гидростатические давления, поднимающие пяту 4 над поверхностью Б, при этом образуется щель 17 между пятой и корпусом. Кольцевая полость 18, выполненная в крышке 3. каналами 19, выполненными в пяте 4, сообщена с баком 8. Пята прикреплена к подвижной раме 6 так, что рабочие камеры расположены симметрично относительно плоскости, проходящей через ось пяты 4. Источник питания 9 связан через каналы 20 и 21 и входные дроссели 22 с камерами 11 - 14, приче.м дроссели смонтированы в канале каждой камеры. Болтами 23 корпус 2 прикреплен к раме 1, болтами 24 крышка 3 прикреплена к корпусу 2, болтами 25 картер 7 соединен с корпусом 2, болтами 26 пята 4 прикреплена к подвижной раме 8.

Опорно-поворотное устройство работает следующим образом.

Смазка под давлением от источника 9 подается по каналам 20 и 21 через дроссели 22 в рабочие камеры II -14. Между рабочими поверхностями пяты 4, корпуса 2 и крыщки 3 возникают гидростатические давления. Из камер 11 и 12 смазка вытекает в бак 8 через образующуюся щель 17. Из камер 13 и 14 смазка через щель 16 вытекает в кольцевую полость 18 и по каналам 19 поступает в бак 8. Давление в нижних камерах 11 и 12 противодействует постоянно действующим на опорно-поворотный круг весу

ПОДВИЖНОЙ рамы и поджимающей нагрузке от верхних камер 13 и 14. При приложении к пяте грузового момента высота дросселирующих щелей 17 и 16 на участках ка.мер 12 и 13 уменьщается, а на участках камер 11 и 14 - увеличивается. В результате перераспределения гидросопротивлений дросселирующих щелей 17 и 16, и, следовательно, потоков через них, давление в камерах 12 и 13 увеличивается, в камерах 11 и 14 - уменьщается, развивается противодействующая моменту реакция, возвращающая пяту Б первоначальное положение.

В -дросселирующей щели 15 действуют давления, зависящие от давлений в камерах 11 -14. При приложении к пяте радиальной силы рабочий зазор со стороны действия силы увеличивается, а с противоположной стороны - уменьщается. Произойдет перераспределение гидросопротивлений участков дросселирующей щели 17; давления в камерах, расположенных со стороны

0 действия радиальной силы, уменьшатся, давления в камерах, расположенных с противоположной стороны пяты - увеличатся. Возникнет противодействующая радиальной силе реакция, возвращающая пяту в первоначальное положение.

В связи с тем, что при вращении подвижной рамы плоскость действия грузового момента не меняет своего положения относительно камер, причем камеры расположены симметрично относительно плоскости, проходящей через ось пяты и перпендикулярной оси стрелы, предлагаемое опорно-поворотное устройство обладает повыщенными техникоэкономическими показателями и обеспечивает стабильную работу при изменении нагрузки в широком диапаз.оне и более надежно.

Формула изобретения

Опорно-поворотное устройство для грузоподъемной мащины, содержащее подпятник, прикрепленный к неподвижной раме, в котором установлена пята, связанная с подд вижной рамой и снабженная рабочими камерами, расположенными на ее нижней горизонтальной поверхности, масляный бак, дроссели и каналы подвода рабочей жидкости от источника питания к рабочим ка.мерам, отличающееся тем, что, с целью повышения

S надежности работы устройства при изменении точки приложения нагрузки, пята выполнена с фланцем на нижней части и снабжена дополнительными рабочими камерами, расположенными на верхней поверхности

Q фланца симметрично относительно плоскости, проходящей через ось пяты.

Источники информации, принятые во внимание при экспертизе

1.Риппел Г. Проектирование гидростатических подщипников. М., «Мащиностроение,

5 1967, с. 74, рис. 34 г.

2.Авторское свидетельство СССР

№ 254052, кл. В 66 С 23/84, 1968 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛЯТОР ДЛЯ ГИДРОСТАТИЧЕСКИХ ОПОР | 2011 |

|

RU2487280C1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2008 |

|

RU2370680C1 |

| Регулятор давления для замкнутой гидростатической опоры | 1979 |

|

SU1059555A1 |

| Шпиндельный узел шлифовального круга | 1986 |

|

SU1313674A1 |

| Многопоточный регулятор для гидро-статических опор | 1974 |

|

SU508602A1 |

| Гидростатическая опора | 1991 |

|

SU1784772A1 |

| ГИДРОСТАТИЧЕСКИЙ ПОДШИПНИК | 2003 |

|

RU2262622C2 |

| Регулятор давления для гидростатических направляющих | 1978 |

|

SU735838A1 |

| ГИДРОСТАТИЧЕСКАЯ ОПОРА | 1989 |

|

SU1826646A1 |

| Гидростатическая опора | 1981 |

|

SU985497A1 |

КФиг. А

У////////////// / 0 //Л

25 2 Фиг. 5

Авторы

Даты

1982-02-23—Публикация

1980-06-27—Подача