(54) СПОСОБ ВЬЩЕЛЕНИЯ ФЛУОРЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разделения антрацен- КАРбАзОльНОй СМЕСи | 1978 |

|

SU802253A2 |

| Способ разделения антраценкарбазольной смеси | 1976 |

|

SU692821A1 |

| Способ выделения флуорена | 1988 |

|

SU1532554A1 |

| Способ выделения антрацена из антраценсодержащего сырья | 1975 |

|

SU695995A1 |

| СПОСОБ ДИСТИЛЛЯЦИИ В ЦЕЛЯХ СОВЕРШЕНСТВОВАНИЯ ПРОЦЕССА ПОЛУЧЕНИЯ ЧИСТОГО ПРОДУКТА ИЗ СЫРОГО АНТРАЦЕНА | 1997 |

|

RU2185362C2 |

| Способ выделения флуорена | 1979 |

|

SU802254A1 |

| Способ разделения антрацен-карбазольной смеси | 1975 |

|

SU692820A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ФЕНАНТРЕНА ИЗ СМЕСЕЙ, СОДЕРЖАЩИХ АНТРАЦЕН | 1992 |

|

RU2043324C1 |

| СПОСОБ РАЗДЕЛЕНИЯ СМЕСИ, СОДЕРЖАЩЕЙ АНТРАЦЕН, ФЕНАНТРЕН И КАРБАЗОЛ | 1967 |

|

SU202910A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЛУОРЕНА КРИСТАЛЛИЗАЦИЕЙ ИЗ РАСПЛАВА | 2011 |

|

RU2558369C2 |

1

Изобретение относится к способу выделения флуорена и может быть использовано в коксохимической и нефтехимической промышленности.

Флуорен находит применение в сцинтилляционных счетчиках, в производстве некоторых красителей, для синтетических целей.

При окислении фяуорена образуется 9-флуоренон, который также используют для получения красителей. 2,7-Диаминофлуоренон применяют в качестве реагента в аналитической химии, хлорфпуорен инсектицид, аминозамещенные эфиры флуорена - антиспазматические средства.

Качество получаемых из флуорена продуктов, в основном, определяется степенью его чистоты.

Известен способ получения флуорена путем ректификации поглотительной фракции с отбором сырой флуореновой фракции, выкипающей в пределах 290-310°С, из которой технический флуорен выделяют ректификацией.

При получении технического флуорона повторной ректификации флуореновой фракции.

последнюю подвергают четкой ректификации с отбором узких фракций. Отфугованные кристаллы фракции 292-302°С представляют собой сырой флуорен, из которого технический получают перекристаллизацией из бензина или сольвента.

Для получения чистого продукта технический флуорен далее подвергают дополнительной очистке, для чего его моют серной кислотой в бензольном растворе. Соотношение флуорена к бензолу 1:5, количество серной кислоты в бензоле 6%. После нейтрализации щелочью, промывки водой и удаления растворителя флуорен перегоняют и перекристаллизовывают последовательно из мытого бензина и спирта при соотношении флуорена к растворителю для бензина 1:2,5 и для спирта 1:6.

Путем двухразовой перекристаллизации из бензина и трехразовой из спирта получают чистый флуорен с выходом около 44% от технического продукта 1.

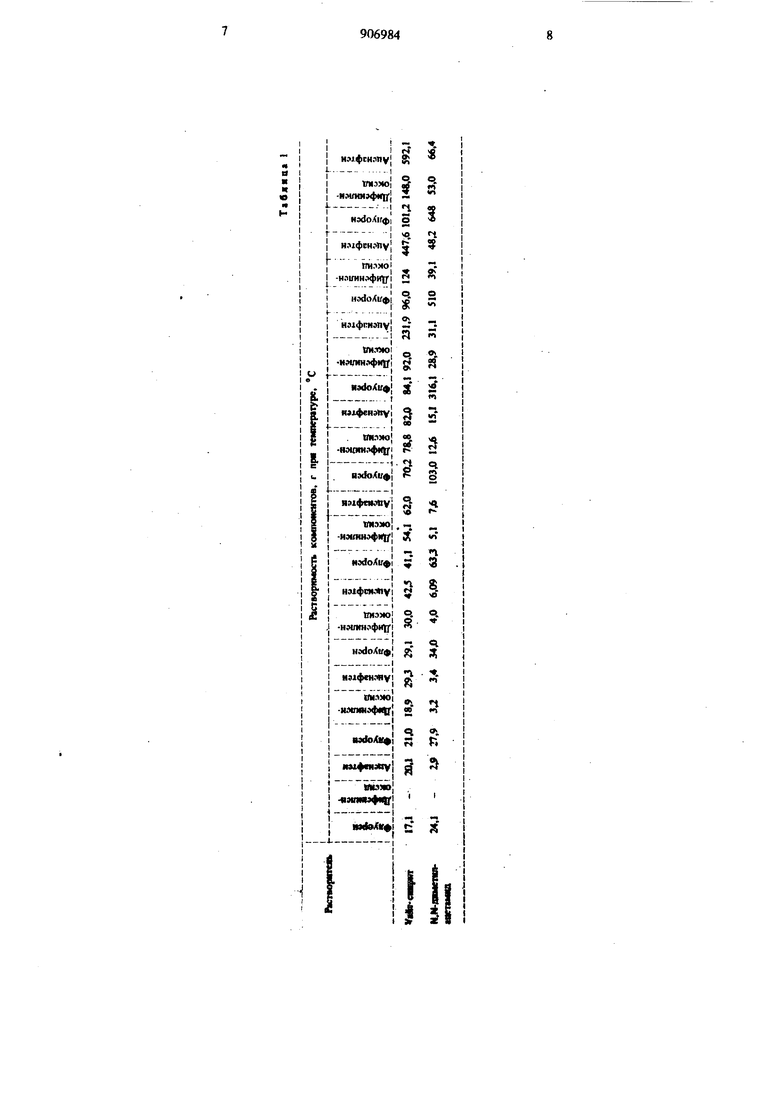

Известен также способ выделения флуорена из флуоронсодержащей фракдаи путем перекристаллизации из метанола.; В качестве 390 исходного сырья в этом способе используют узкую фракцию, выкипающую в интервале температур 290-300 С и содержащую 70-75% флуорена. Последнюю вьщеляют при ректификации нафталинсодержащего сырья. После перекристаллизащга из метанола целевой продукт содержит 90% основного вещества. При этом выход его составляет около 50% от ресурсов в техническом сырье 2. Основным недостатком указанных способов является невысокий выход целевого продукта а также многоступенчатость процесса. Наиболее близким к изобретению по технической сущности является способ выделения флуорена из флуореновой фракции путем перекристаллизации из ацетона, содержащего 5-25 вес.% ВОДЬ при весовом соотношении растворитель сырье (1-3):1. Процесс осуществляют следующим образом. Флуореновую фракцию вначале смещивают с растворителем водным раствором ацетона, при соотнощении растворитель: сырье, равном 3:(1:1):1 (по массе). Полученную при этом пульпу нагревают до 35-50С, фильтруют и затем принудительно охлаждают до 25 С для кристаллизации флуорена, который выделяют одним из известных способов. Полученный при этом маточник регенерируют и возвращают в процесс. Флуорен. после первой стадии очистки подвергают повторной перекристаллизации из водного раствора ацетона в аналогичных условиях; маточный раствор от второй стадии очистки направляют на первую 3. Недостатком данного способа является невысокая степень извлечения флуорена от ресурсов в сырье. Цель изобретения - повышение степени вы деления флуорена. Поставленная цель достигается способом выд ления флуорена из флуореновой фракции перекристаллизацией нз уайт-спирита, при массо вом соотношении исходное сырье: уайт-спирит равном 1: (0,45-0,6), отделением кристаллов и использованием полученного маточного раст вора при перекристаллизации исходного сырья отделенные кристаллы подвергают экстракщ1и двумя растворителями уайт-спиритом и N,N-диметнлацетамидом, содержащем 15-20 вес.% воды, при массовом соотношении кристаллы уайт-спирит: водньга М,Н-диметш1ацетамид, рав ном 1:1, (0,8-11,6): (3,2-3,9), с последующим выделением флуорена нз М,М-диметилацетамкдного расгвора кристаллизацией. Указанные отличия позволяют провести более эффективное разделение. В результате достигается повыщение степени извлечения флуорена от ресурсов в сырье и улучиюние его качества. Флуореновую фракцию и маточный раствор уайт-спирита смещивают на первой стадии процесса в соотнощенин сырье:растворитель, равном I: (0,45-0,6) по массе. Полученную при этом пульпу нагревают до 90-95° С и затем охлаждают до 25° С для криста.плизацин полуобогащенного флуорена, который вьщеляют одним из известных способов, например фугованием, в процессе которого происходит отделение маточного раствора уайт-спирита, направляемого на регенерацию. Кристаллы полуобогащенного флуорена на вторюй стадии процесса смещивают с двумя растворителями, которые одновременно поступают с экстракционных колонн: водный раствор N,N-димeтилaцeтaмндa, содержащий 15-20% воды по массе-и уайт-спирит. При этом количество растворителей берут нз соотношения сырье:уайт-спирит:водный раствор М,Н-диметилацетамида 1: (10,8-11,6): : (3,2-3,9) по массе. Смесь двух экстрактов с растворенным в них флуореном направляют для расслоения в сепаратор и далее каждый соответственно в колонны, где иэ экстракта (уайт-спирита) в колонне извлекают флуорен свежим раствором Ы.Н-дяметилацетамида. Освобожденный от флуорена маточный раствор уайт-спирита нз колонны через промежуточную емкость подают на растворение флуореновой фракции. Из экстракта (диметилацетамвда), содержащего флуорен чистым уайт-спиритом увлекают аценафтен, дифениленоксид и другие примеси, входящие в состав полуобогащенного флуорена, а сам диметилацетамид, насыщенный флуореном, направляют на кристаллизацию в соответствующий аппарат. Выделенный флуорен содержит 97% основного вещества с выходом из стадии экстракции до 90% (выход от ресурсов во фракции порядка 80%). Процесс экстракции ведет при 50-55С и числе ступеней контакта, равном 6-7. Пример. 300 г флуореновой фракЦЮ1 следующего состава: Флуорен63,66 Аценафтан3,99 Дифениленоксид15,78 Метилфлуореи . 13,76 Неидентифшшрованные соединения2,71 смещивают со 195 мл уайт-спирита, что соответствует соотношению по массе соответственно 1:0,5 (удельный вес уайт-спирита 0,77). Смесь нагревают при постоянном перемецшвании до 90° С и охлаждают до 30° С кристаллы полуобогащенного продукта отфуговывают и высушивают. Получают 189 г флуорена, содержащего, %: Флуорен Аценафтен Дифениленоксид Метилфлуорен Неидентифицированные соединения Выход по массе составляет 63%, по 100%-м флуорену - 89,01%. Полуобогащекный флуорен данного состава подвергают далее очистке жидкостной экстракцией с двумя растворителями: уайт-спиритом и водным раствором М,Ы-даметилзцетамида, содержащим 15 мас.% водаг при 55°С, для чего берут 24 г полуобогащенного флуорена и растворяют в смеси двух растворителей 78 г уайт-спирита и 23,5 г М,Ы-диметилацетамида с 15% воды, что соответствует соотношению сырья и растворителей 1:10, 8:3,2. Полученный раствор разделяют в сепараторе и затем гюдвергают жидкостной экстракции в экстракционных колоннах. Экстракция происходит за счет различной растворимости флуорена, аценафтена и дифениленоксида с примесями в выбранных двух растворителях. Извлечение целевого продукта осуществляется водным раствором Ы,М-диметилацетамида (растворимость дифениленокснда и аценафтена в нем значительно ниже). Днффениленоксид, аценафтен и другие примеси переходят во второй растворитель - уай спирит согласно высокой растворимости в нем (табл. 1). В табл. 1 приведены данные растворимости основных компонентов флуореновой фракции в 10Q г растворителя; в табл. 2 дано определение коэффициентов распределения флуорена и аценафтена с дифениленоксидом в системе уайт-спирит - Ы,М-диметнлацетамид. Коэффициенты распределения определяют опытным путем и равны для флуорена 5,5 для аценафтена с дифениленоксидом 0,40. Коэффициент селективности при этом равен 13,8 (-Ц-) (табл. 2). . После экстракции слой Ы,М-диметилацетамиДа охлаждают до 25°С. Выпавшие кристаллы флуорена отфуговывают и высушивают, а Ы,М-дкметнлацетамид возвращают в цикл. В результате из 24 г полуобогащенного про дукта, содержащего 88,7% флуорена, получают 97%-ного флуорена 20,03 г с выходом 90% на второй стадии процесса. Общий выход флуорена от его ресурсов во фракции составляет 80,1%. Оптимальность выбранных пределов раствор телей для вьщеления флуоргна на I и II стадиях процесса подтверждается экспериментальными данными, приведенными в табл 46. Из приведенных данных видно, что увеличение расхода уайт-спирита выше соотношения 46 1:0,6 связано с резким уменьшением выхода полупродукта, а ниже 1:0,45 - с ухудшением чистоты его. Приведенные данные свидетельствуют о том, что снижение участия уайт-спирита ниже отггимального значения (1:10,3:3,2) снижает степень чистоты продукта, повышение 1:11,6:3,2 не влияет существенно на чистоту продукта. Из приведенных данных видно, что увеличение расхода ДМАА выше соотношения 1:(10,8: : (3,2-3,9) связано с резким уменьшением выхода флуорена при незначительном повышении качества продукта, а снижение расхода ДМАА до 1:10,8: (,6) приводит к снижению чистоты флуорена. Выбор данного температурного режима процесса на I стадии 90-95, а на второй 50-55° С определяется следующими обстоятельствами. На первой стадии предварительного обогащения достигается требуемая, степень разделе- ння флуореновой фракции и масел за счет полного растворения всех ее компонентов в уайт-спирите и отделения с ним масел при последующем охлаждении и кристаллизащш флуорена. На второй стадии экстракции обеспечивается минимальный расход растворителей и достаточно полное выделение примесей дифениленоксида и аценафтена, растворимость которых при температуре выше 55С резко увеличивается (табл. 1). Применение водного растворителя М,Ы-диметилацетамида необходимо для лучшего его расслоения с уайт-спиритом. Требуемая степень обводненности этого растворителя определяется экспериментально и приведена в табл. 7. В табл. 8 приведены сопоставительные показатели процесса вьзделения флуорена из флуореносодержащего сырья известным и предлагаемым способами. Таким образом, предлагаемый способ позволяет улучшить показатели процесса, как по качеству, так и по степени извлечения его от ресурсов в сырье. Для реализации предлагаемого способа на практике необходима разработка исходных данных для проектирования опытно-промышленной установки получения 96%-го флуорена, строительство установки и проьедбния испытаний. Получение экономического эффекта при реализации предлагаемого способа ожидается за счет улучшения качества и увеличения выработки товарного продукта в св.чзи с увеличеннем степени и: влечения флуорена от ресурсов в сырье.

20

20 100 100 100 100

Примечание: х) Экстракция происходит с трудом: малейшее снижение температуры экстракции вызывает выпадение кристаллов, что нарушает процесс экстракции.

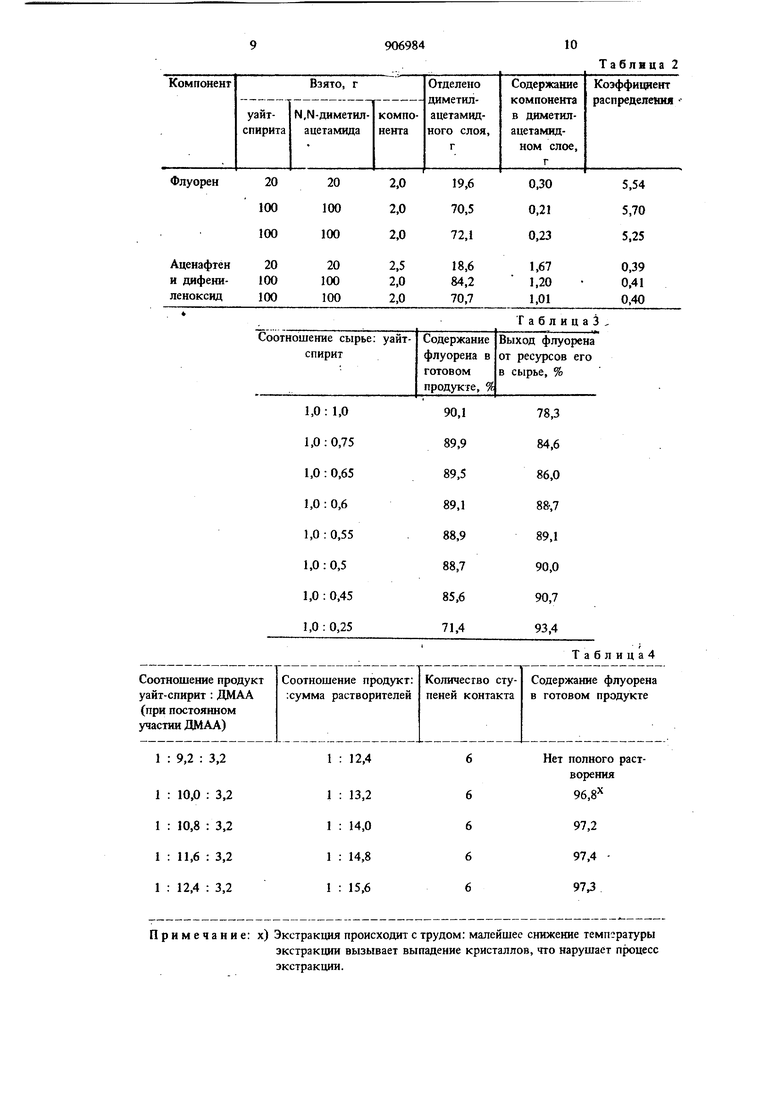

Таблица 2

18,6

0,39

84,2 1,20 0.41 70,7 1,01 0,40

ГаблицаЗ,

Таблица4

1: 12,8

1: 13,4

1: 14,0

: 14,7

1: 15,3

1: 15,9

Содержание N,N-димeтшlaцeтaмидa

Содержание воды, вес.% в уайт-спирите, %

7,78 7,11 6,60 6,37 5,27 4,99 4,92

Содержание флуорена в получаемом продукте

Степень извлечения флуорена от ресурсов его в сырье

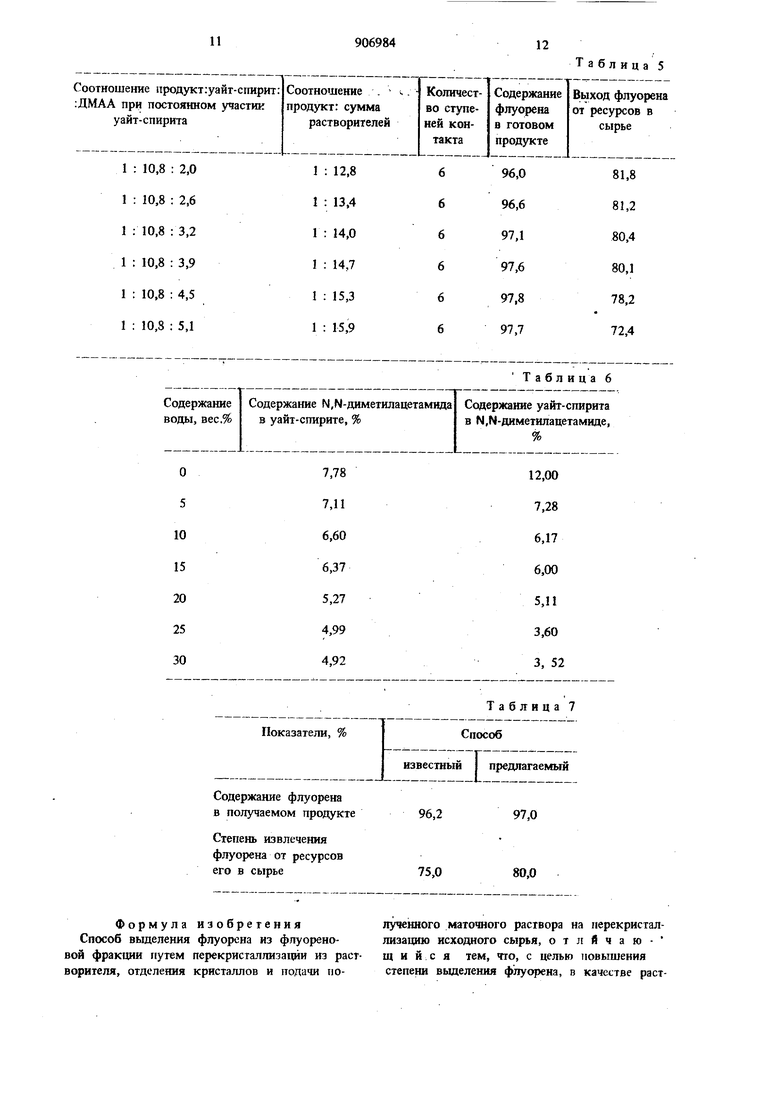

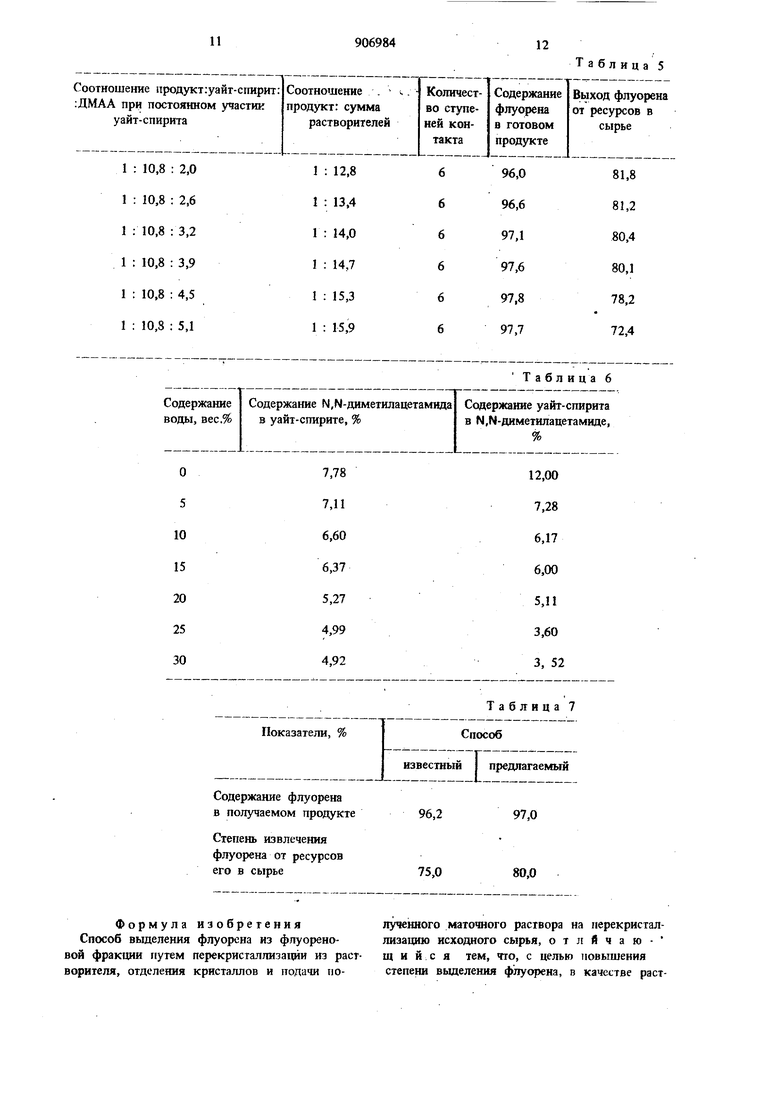

Формула изобретения Способ вьщелешш флуореиа из флуореновой фракции путем перекристаллизации из растворителя, отделения кристаллов и подачи поТаблица 5

96,0

81,8 96,6 81,2 97,1 80,4 97,6 80,1 97,8 78,2 97,7 72,4

Таблица 6

Содержание уайт-спирита в N,N-димeтШIaцeтaмидe,

12,00 7,28 6,17 6,00 5,11 3,60 3, 52

Таблица 7

96,2

97,0

75,0

80,0

лученного маточного раствора на перекристаллизацию исходного сырья, отличаю- щ и и с я тем, что, с целью повышения степени вьщеления флуорена, в качестве раст13 .90698414

ворителя при перекристаллизации используютделением флуорена нз М.Ы-диметилацетамидуайт-спирит при массовом соотношении исход-иого раствора кристаллизацией,

нее сырье уайт-спирит, равном 1: (0,45-0,6),Источиики информации,

отделенные при перекристаллизации кристал-принятые во внимание прИ: экспертгое

лы подвергают экстракции двумя раствори-5 1- Справочник коксохимика. М., Металлуртелями уайт-спи{«там и N,N-димeтилaцeтaми-гия, 1966, т. 3, с. 364.

дом, содерхсащим 15-20 масс.% воды, П1Ж2. Патент Великобритании V 1222032,

массовом соотношении кристаллы: уайт-спи-кл. С 5 Е, опублкк. 1%8.

ргг: водный Ы,Ы-даметилацетамид, равном3. Авторсое свидетельство СССР по заяв1:(10,8-И.6):(9,2-3,9) с последующим вы-ке№27330 6,кл. С07 С 13/567,1979 (прототип).

Авторы

Даты

1982-02-23—Публикация

1980-06-18—Подача